Изобретение относится к области очистки газов, содержащих бром, от хлора и хлористого водорода. Такие газы образуются в производстве магния на стадии получения расплава безводного карналлита в хлораторах.

Известен способ очистки газов от хлора и хлористого водорода путем их обработки в две стадии. На первой стадии газы обрабатываются водой с получением слабой соляной кислоты. На второй стадии газы обрабатываются известковым молоком, концентрации гидрата окиси кальция в котором составляет 30 80 г/л (в пересчете на Ca). Этот способ взят за прототип.

Отработанное известковое молоко, содержащее CaO 10 20 г/л (pH более 8), нейтрализуется известными способами, обработкой оксидом кальция и гипосульфитом натрия, и выводится из процесса.

Недостатком описанного способа является то, что он не позволяет извлекать бром из отработанного известкового молока. Бром выбрасывается с нейтрализованным отработанным известковым молоком, являющимся отходом производства.

Технической задачей изобретения является извлечение брома из отходящих газов магниевого производства и, как следствие этого, снижение загрязнения окружающей среды токсичными отходами.

Поставленная задача решается следующим образом. Отходящие газы магниевого производства подвергают многоступенчатой обработке водой и известковым молоком либо одним известковым молоком до получения в отработанном известковом молоке pH < 6. При необходимости отработанное известковое молоко может быть подкислено в отдельном аппарате соляной или серной кислотой до требуемого pH. При этом выделившийся в результате подкисления хлор возвращают на первую стадию газоочистки, поддерживают в пределах 10 25oC.

Отработанное известковое молоко с p < 6 направляют в десорбер, где производят продувку его воздухом при температуре не ниже 40oC для отделения брома от известкового молока. Бромвоздушная смесь и раствор из десорбера перерабатываются известными методами.

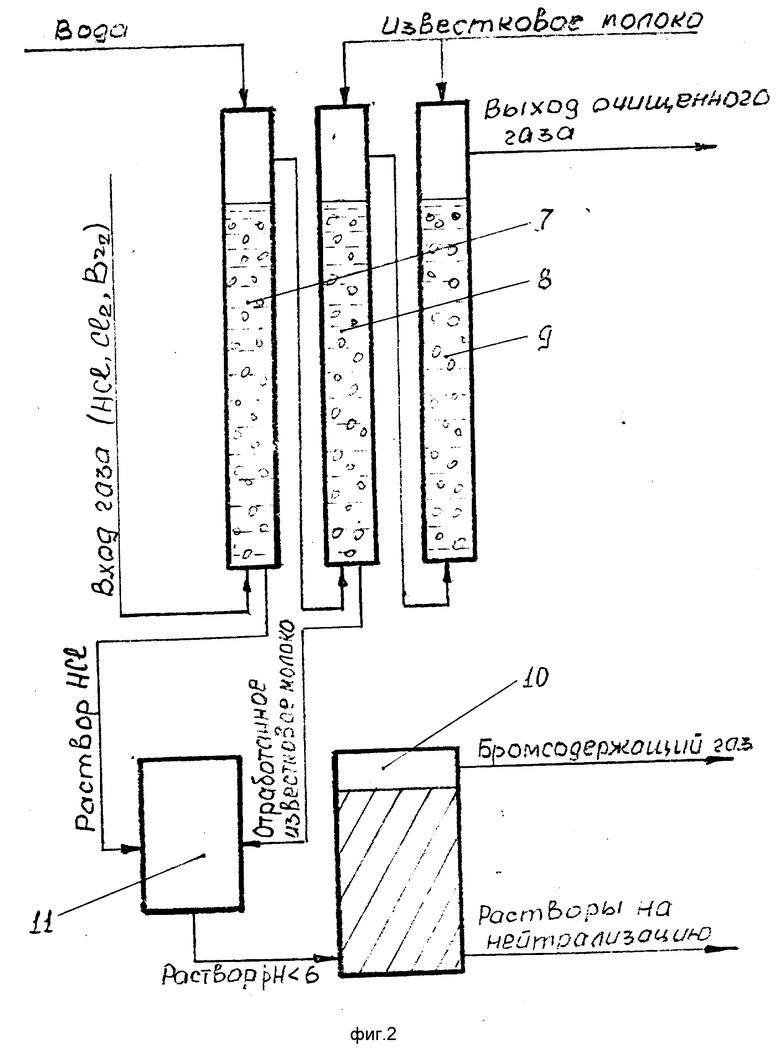

Пример 1. На фиг. 1 показана установка для очистки газов, в которой имеется три ступени, известковым молоком. Абсорбенты 1, 2, 3 соединяют последоательно по ходу газа. Абсорбенты одинаковые и имеют диаметр 30 мм и высоту 400 мм. Они закрыты герметичными крышками. В каждый абсорбер заливают известковое молоко в количестве 100 мл. Содержание оксида кальция в каждом абсорбере 20 г или 200 г/л. Температура раствора в абсорберах 15oC.

В первый абсорбер подают газ с расходом 38 л/ч в течение 1 часа. В газе содержится: Cl2- 15 г; HCl- 26г; Br2 4 г; остальное воздух. Газ последовательно барботирует через растворы известкового молока в абсорберах 1, 2, 3.

Степень абсорбции хлора составила 99% хлористого водорода 99% и брома 92% После прекращения подачи газа растворы из абсорбера 1 и 2 объединяют, отделяют от твердого и заливают в десорбер 5. Десорбер имеет диаметр 40 мм и высоту 450 мм и заполнен фарфоровыми бусами 6. Десорбер герметично закрыт крышкой 4.

Продувку раствора воздухом ведут при его расходе 10 сл/ч в течение 14o при температуре 50oC. При этом в десорбере выделяется 2,58 г брома. Степень извлечения брома из исходного газа составила 65% Содержание брома в газе десорбера равнялось 0,258 г/л, содержание хлора 180 г/л. При этом часть брома остается в отработанном известковом молоке третьего абсорбера. Этот бром должен быть доизвлечен при следующем цикле работы при установке этого абсорбера на место первого по ходу газов и заполнении свежим известковым молоком второго и третьего абсорберов (по ходу газов).

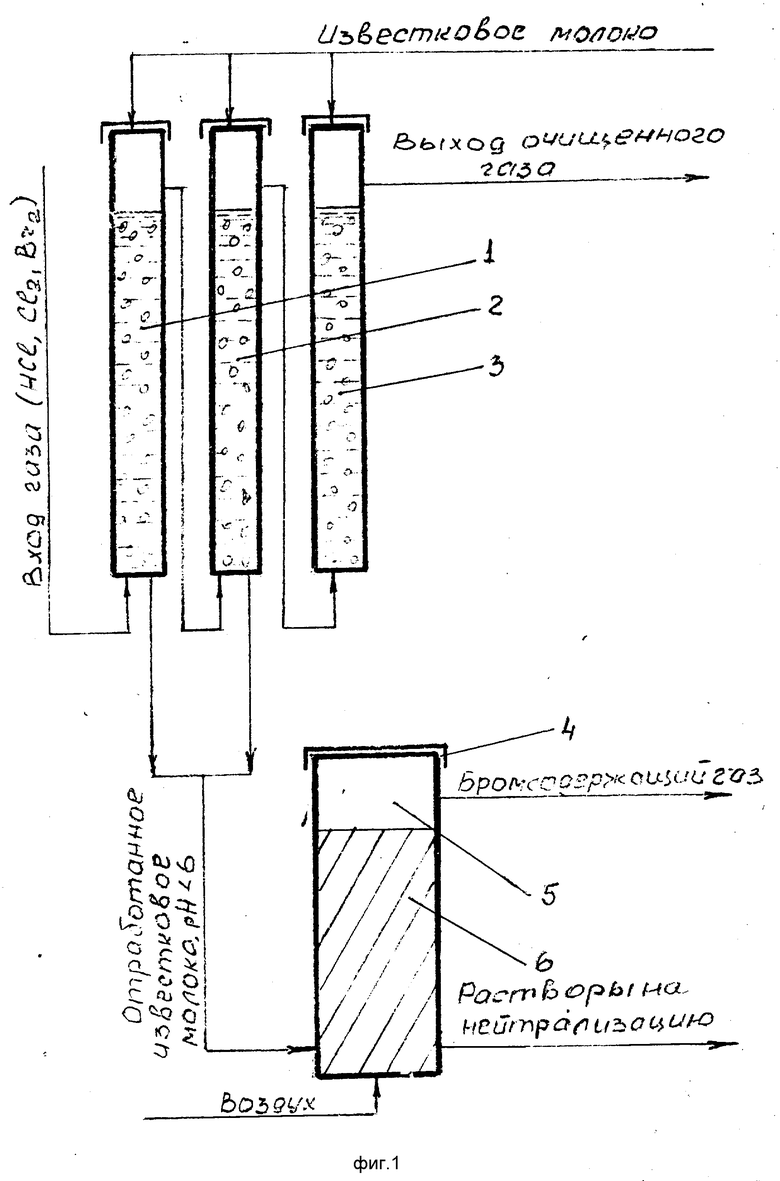

Пример 2. На фиг. 2 показана установка, в которой на первой ступени очистку газов осуществляют водой, а на 2-й и 3-й известковым молоком. Абсорберы 7, 8, 9 соединяются последовательно по ходу газа. В абсорбер 7 заливают 100 мл воды, в 8-й и 9-й известковое молоко по 100 мл в каждый. Содержание оксида кальция в известковом молоке 200 г/л. Температура раствора в абсорберах 25oC.

В первый абсорбер подается газ с расходом 38 л/ч в течение 1 часа. В газе содержится: Cl2 16 г; HCl 28 Br2 4г; остальное воздух. Газ последовательно барботирует через воду в абсорбере 7 и растворы известкового молока в абсорберах 8 и 9.

Степень абсорбции хлора составила 99% хлористого водорода 99% брома - 89% После прекращения подачи газа раствор абсорбера 8 объединяют с раствором соляной кислоты из абсорбера 7. Объединенный раствор заливают в смеситель 11, затем подают в десорбер 10, где через раствор продувают воздух в течение 1 ч; расход воздуха 10 л/ч, температура 50oC. Выделилось в газовую фазу в десорбере 3,24 г брома. Степень извлечения брома из исходного газа составила 81% Содержание брома в газе десорбера равняется 0,32 г/л и хлора 0,2 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2095709C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2169037C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

Использование: касается очистки газов, содержащих бром, от хлора и хлористого водорода в производстве магния. Сущность: способ очистки газов магниевого производства включает многоступенчатую обработку газа и известковым молоком или известковым молоком с получением отработанного известкового молока, которое подвергают обработке воздухом при температуре не ниже 40oC для извлечения из него брома. 1 з.п. ф-лы, 2 ил.

| Пылеулавливание и очистка газов в цветной металлургии | |||

| Сб.научн.трудов Гинцветмета | |||

| - М: Гинцветмет, N 20, 1963, с.121 - 135. |

Авторы

Даты

1997-10-20—Публикация

1995-05-30—Подача