Изобретение относится к области химической промышленности, к способам получения катализаторов, и может быть использовано для каталитического низкотемпературного дожига водорода кислородом в присутствии насыщенных водяных паров.

Известен способ получения катализатора для каталитического окисления водорода с использованием вольфрамовой кислоты белой модификации /1/.

Недостатком данного способа является высокая температура обработки катализатора 600-1400oС, низкая каталитическая активность и высокий насыпной вес.

Наиболее близким к заявленному по технической сущности и достигаемому результату является способ получения катализатора дожига водорода путем пропитки карбонилом кобальта кремнеземистого носителя (гранулы SiO2) с последующей активацией путем восстановления в атмосфере водорода, окислением и повторным восстановлением в атмосфере водорода при температуре 500oС /2/.

Недостатком данного способа является низкая механическая прочность катализатора.

Катализаторы на оксидных подложках подвергаются истиранию за счет вибраций при их установке и эксплуатации. Образующийся при этом порошок каталитического вещества, разлетаясь внутри системы, создает условия для возникновения локальных реакций. Указанные недостатки вызывают увеличение числа отказов за счет закупорки камер вентилей и служат причиной ухудшения потенциальных возможностей катализатора.

Целью предлагаемого изобретения является улучшение эксплуатационных свойств за счет повышения механической прочности катализатора.

Поставленная цель достигается тем, что в способе получения блочного катализатора дожига водорода в присутствии паров воды, путем пропитки носителя раствором солей кобальта, в качестве носителя используют вспененный никель с нанесенным на него оксидом алюминия, на который нанесен кобальтит кобальта.

Отличием заявляемого способа является то, что в качестве носителя используется вспененный никель с высокой стойкостью к истиранию (высокой механической прочностью), на который наносится подложка из оксида алюминия, на которую нанесен кобальтит кобальта.

Вспененный никель, имеющий пористую структуру, позволяет получить подложку из оксида алюминия, преимущественно содержащую макропоры, что исключает явление капиллярной конденсации воды.

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1. На 6,7 г вспененного никеля в виде блоков с d=23 мм и длиной 50 и 30 мм гидротермальным способом при t=200-600oС наносят оксид алюминия. Приготовленную таким образом подложку помещают в 600 мл 4,5% раствора нитрата кобальта (II) и выдерживают в течение 10 часов, затем приливают 6 мл брома при мольном соотношении Co(NO3)2:Br2=1,0:1,3 по каплям, затем при постоянном помешивании приливают 150 мл 8% раствора гидроксида калия. Отстоявшийся раствор сливают, а в образовавшемся осадке гидрата оксида кобальта выдерживают подложку 1-2 часа при комнатной температуре, затем сушат при температуре 148oC и давлении 10-2 атм в течение 8-9 часов.

Испытания активности катализатора в реакции дожига водорода кислородом проводят на установке проточного типа по следующей методике. Полученный образец катализатора, содержащий 0,43 г кобальтита кобальта на 1 г подложки Al2O3/Ni, в виде блоков d=23 мм и l=50 и 30 мм помещают в реактор, после чего пропускают газовую смесь, содержащую гремучую смесь (2%об) и азот (98% об). Перед вводом в реактор газовую смесь увлажняли при давлениях насыщенных паров, равных 2,73; 48,93 кПа. Анализ смеси на содержание водорода методом, температура опытов 190oC. Степень превращения водорода в воду на катализаторе, полученном предлагаемым способом, составила 97% Ресурсные испытания катализатора проводили на установке проточного типа.

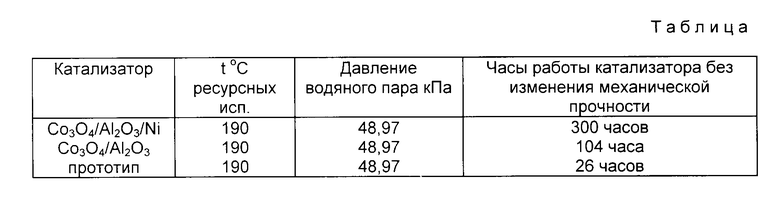

Данные испытания сведены в таблицу.

Как видно из приведенных данных, ресурсы работы катализатора, полученного по предлагаемому способу, больше в 11 раз по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ КОБАЛЬТА ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2005 |

|

RU2383388C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2375114C1 |

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-УГЛЕРОД СОДЕРЖАЩИХ ТЕЛ | 2010 |

|

RU2520874C2 |

Использование: используется для каталитического окисления водорода кислородом в присутствии паров воды в аварийных выбросах реакторов. Цель: улучшение эксплуатационных свойств путем улучшения механической прочности катализатора. Сущность изобретения: на вспененный никель гидротермальным способом при температуре 200-600oC наносят оксид алюминия, затем на оксид алюминия наносят кобальтит кобальта. В результате увеличены ресурсы работы катализатора без изменения механической прочности в 12 раз. 1 табл.

Способ получения блочного катализатора дожига водорода в присутствии паров воды путем пропитки носителя раствором солей кобальта, отличающийся тем, что в качестве носителя используют вспененный никель с нанесенным на него оксидом алюминия, на который нанесен кобальтит кобальта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО К ОПУДРИВАЮЩЕМУАППАРАТУ | 0 |

|

SU172480A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патант США N 4670414, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1991-05-12—Подача