Изобретение относится к способу получения катализатора, применяемого для процессов конверсии углеводородного сырья в водород и водородсодержащие газы.

Паровая конверсия углеводородного сырья является наиболее экономически эффективным методом производства водорода, синтез-газа для оксосинтеза и азотоводородной смеси для получения аммиака.

Технологически метод хорошо разработан и позволяет проводить процесс при высоких давлениях и температуре. Поскольку процесс является каталитическим, важной проблемой остается создание и производство высокоэффективных катализаторов, обладающих повышенными активностью, селективностью и стабильностью.

Современные катализаторы паровой конверсии, выпускаемые различными фирмами, имеют близкие по величине показатели активности и обеспечивают эксплуатацию катализаторов в течение 4-5 лет.

Различия в концентрации никеля в разных марках катализаторов служат, скорее, мерой «элегантности» технических решений, использованных при конструировании этих катализаторов [В.В.Веселов. «Катализаторы конверсии углеводородов», 1979, с.216; Ulmanns Encyclopaedia of Industrial Chemistry, 5th Edn, 1989, vol.A12, p.186 - 202; C.N.Satterfield «Heterogeneous Catalysis in Industrial Practice», McGraw Hill, New York, 1991].

Условия эксплуатации катализаторов паровой конверсии выдвигают достаточно жесткие требования к катализаторам и, соответственно, к носителям для катализаторов. Основу большинства носителей составляет α-Аl2O3, наиболее устойчивая фаза из существующих разновидностей оксида алюминия, с высокой термостабильностью, исключающей возможность структурной химической эрозии носителя под действием водяного пара.

Известен способ получения алюмоникелевого катализатора высокой плотности и механической прочности, описанный в патенте US 5110781 А, B01J 21/04, 05.05.1992.

В качестве исходного материала используют γ-Al2O3, который пропитывают азотнокислым никелем и далее прокаливают для перевода нитрата никеля в оксид.

К недостаткам способа можно отнести высокую температуру прокалки катализатора (1200°С) и низкую удельную поверхность получающейся α-Al2О3.

Известен способ получения Ni-содержащего катализатора паровой конверсии метана, носителем которого является высокочистый α-Al2О3, получаемый из переосажденного оксида алюминия. В качестве диспергатора и промотора активного компонента используют оксид лантана, что повышает устойчивость к зауглероживанию и позволяет работать при низких отношениях пар/углерод.

К недостаткам можно отнести то, что α-Al2O3 имеет низкие значения удельной поверхности, а процессы переосаждения оксида алюминия и введение в систему оксида лантана повышают стоимость катализатора [RU 2185239 С1, кл. В01J 23/83, 20.07.2002].

Достаточно большую группу составляют Ni-содержащие катализаторы на керамических носителях, содержащих помимо α-Al2O3 также алюминаты кальция.

Так, в патенте US 6261991 B1, B01J 23/00, 17.07.2001] описан способ получения никельсодержащего катализатора, согласно которому активный компонент, в частности Ni, наносится методом пропитки на CaAl2O4. Далее полученный материал прокаливают в токе воздуха при температуре 950°С. Испытания полученного катализатора в условиях паровой конверсии показали снижение степени превращения метана на 0,5% в течение 90 часов. Если предположить, что такая тенденция сохранится при более длительной работе, то можно ожидать более существенного снижения активности катализатора.

В патенте US 4906603 A, B01J 23/00, 06.03.1990 сообщается о способе получения катализатора паровой конверсии метана, в котором в качестве носителя используют алюминат кальция в форме гиббонита [CaO(Al2O3)6]. Для создания пористой структуры добавляют выгорающую добавку - графит. Сформованный материал подвергают гидротермальной обработке, затем проходит стадии прокалки и выжигания графита.

Известен способ получения катализатора паровой конверсии метана, носитель которого готовят смешением цемента марки СА-25 с гидроокисью алюминия. Сформованный материал прокаливают при температуре 1300°С и затем наносят активный компонент [US 5773589 A, B01J 23/40, 30.06.1998].

Использование различных алюминатов кальция повышает устойчивость катализаторов к образованию никелевой шпинели, накопление и кристаллизация которой является одной из основных причин дезактивации катализаторов. Недостатком является снижение термостойкости по мере увеличения концентрации алюминатов кальция в носителе.

Известны способы получения катализаторов паровой конверсии метана, носителем которых является шпинель MgAL2O4.

Например, в патенте US 6878667 В2, B01J 23/09, 12.04. 2005 описан способ получения катализатора паровой конверсии метана, в котором различные активные компоненты наносят из их растворов на промышленную шпинель MgAl2O4. Приготовленные таким образом катализаторы после сушки при 110°С подвергают последующей прокалке при 800°С в течение 4 часов. Катализатор, по оценке авторов, имеет высокую активность и механическую прочность.

В патенте US 6958310 В2, B01J 12/00, 02.10.2003 способ получения катализатора, в котором носитель готовят пропиткой γ-Al2О3 раствором нитрата магния с последующей сушкой при 110°С в течение 4 часов и последующей прокалкой при 900°С в течение 2 часов. Далее на полученный носитель методом пропитки наносят активный компонент и полученный катализатор прокаливают при температуре 500°С в течение 3 часов. Катализатор, по мнению авторов, имеет высокую активность и термостабильность.

Однако высокая термическая стабильность магниевой шпинели не защищает ее от нежелательного химического взаимодействия в окислительной среде с никелевым компонентом катализатора, обусловленного диффузионным обменом ионов Mg2+ носителя на ионы Ni2+, имеющие близкие ионные радиусы. Для увеличения стабильности магниевой шпинели предлагается проводить предварительную гидротермальную обработку катализатора при повышенных температуре и давлении. В заявке US 2004265225 А1, кл. В01J 19/00, 30.12.2004 описан способ получения катализатора с использованием гидротермально стабилизированного носителя. Гидротермальную обработку проводят при температуре 900°С, парциальном давлении водяного пара 6-7 атм в течение 24 часов.

Следует отметить, что добавление такой ступени в схему приготовления катализатора неизбежно приведет к увеличению стоимости конечного продукта.

В заявке FR 2857003 А, В01J 21/00, 07.01.2005 разработан способ приготовления катализатора, носителем которого является шпинель со структурной формулой MxM1 1-xAl2O4, где М - Mg, Zn, Mn, a M1 - Fe, Ni, Co. Катализатор демонстрирует высокую активность и термическую стабильность.

Это наиболее близкое техническое решение.

К недостаткам описанного способа можно отнести высокую стоимость промышленных реактивов для приготовления носителя, а также многостадийность метода: а) пропитка исходного γ-Аl2О3 азотнокислыми солями магния и алюминия с последующей сушкой материала при 120°С в течение 15 часов, б) постадийная прокалка носителя при 400°С в течение 2 часов, при 600°С в течение 3 часов, при 900°С в течение 4 часов и далее финишная прокалка при 1000°С в течение 15 часов, в) пропитка носителя солями активного компонента и прокалка готового катализатора при температуре 700°С в течение 5 часов.

Задача предлагаемого изобретения заключается в расширении сырьевой базы для производства катализатора паровой конверсии метансодержащих углеводородов и снижения его себестоимости при сохранении активности на уровне промышленных образцов.

Для решения поставленной задачи предложен способ получения катализатора паровой конверсии метансодержащих углеводородов на основе шпинельсодержащего носителя, в котором носитель получают осаждением неорганических компонентов из растворов кислотного травления вермикулитовой руды растворами щелочи с последующей прокалкой полученного осадка при температуре, обеспечивающей получение сложной шпинели типа Mg[Аl,Fe]2O4, причем растворы кислотного травления вермикулитовой руды и щелочи берут в количествах, обеспечивающих содержание оксидов магния, железа, алюминия в готовом катализаторе, отвечающее их массовому соотношению 1:0,6:1, носитель выделяют, гранулируют, сушат и прокаливают, после чего наносят никель в количестве 6-15 мас.% в готовом катализаторе и вновь прокаливают.

Известны процессы кислотного травления вермикулитовой руды с целью получения пористого сорбента, в которых кислые растворы не использовались и требовали утилизации, описанные в патенте SU 1042794, B01J 20/16, 23.09.1983.

Однако не было известно и авторами впервые обнаружено, что из выделенного по предлагаемому способу осадка, как показывают данные исследования структуры, в ходе термообработки получается сложный оксид со структурой шпинели Mg[Al,Fe]2O4, проявляющий активность в процессе паровой конверсии метансодержащих углеводородов и для образования которого другими методами требуются более высокие затраты энергии и реактивов.

При травлении вермикулита используют, как правило, 10% раствор НСl, в связи с чем требуются небольшие количества щелочи для получения осадка неорганических компонентов, количество которого по массе составляет 50% от исходной вермикулитовой руды.

Ориентировочная стоимость предлагаемого катализатора 30000 руб. за тонну, что на порядок ниже стоимости производства современных промышленных катализаторов.

Учитывая то, что в стране имеются огромные копи вермикулитовой руды, которые на сегодняшний день практически не используются, предлагаемый катализатор имеет выгодную конъюнктуру для реализации выпуска его в стране.

Изобретение иллюстрируется следующими примерами.

Приготовление катализатора

Пример 1

Для получения предлагаемого катализатора из раствора кислотного травления вермикулита методом осаждения готовят шпинельсодержащий носитель. Для этого в раствор травления добавляют 2N раствор NaOH. При достижении значения рН 9,5 образовавшийся осадок тщательно перемешивают в течение 30 минут, отжимают с использованием воронки Бюхнера и промывают репульпацией дистиллированной воды комнатной температуры до отрицательной реакции на ионы хлора.

Выделенный промытый осадок формуют в виде небольших частиц цилиндрической формы диаметром 3 мм, длиной 2-3 мм. Сформованные гранулы сушат на воздухе, в сушильном шкафу при температуре 120°С и прокаливают в муфельной печи при температуре 800°С в течение 2 часов.

Оксид никеля в количестве 6 мас.% (в расчете на никель) вводят в состав катализатора методом пропитки с использованием Ni(NO)36H2O. Готовый катализатор прокаливают при температуре 800°С в течение 2 часов.

По данным элементного анализа в состав полученных гранул входят (мас.%): Fe - 11,81; Mg - 7,26; Al - 8,12, что соответствует массовому соотношению оксидов магния, железа и алюминия в готовом катализаторе, равному 1:0,6:1.

Пример 2

Готовят носитель, как в примере 1, на который наносят никель в количестве 10 мас.% (в расчете на никель) методом пропитки с использованием Ni(NО)36Н2O. Готовый катализатор прокаливают в муфельной печи при температуре 800°С в течение 2 часов.

Пример 3

Готовят носитель, как в примере 1, на который наносят никель в количестве 15 мас.% (в расчете на никель) методом пропитки с использованием Ni(NО)36Н2O. Готовый катализатор прокаливают в муфельной печи при температуре 800°С в течение 2 часов.

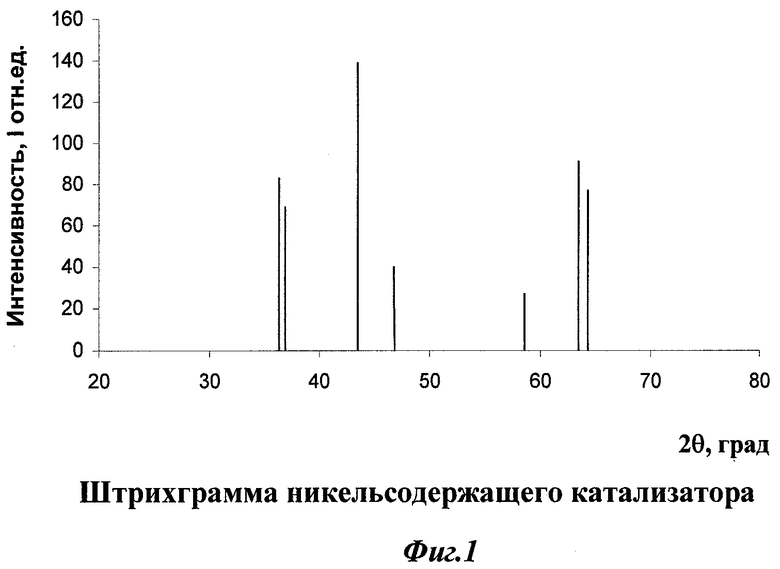

Фазовый состав катализаторов определяют методом рентгеновской дифракции на дифрактометре ДРОН-3М с использованием Cu Кα фильтрованного излучения.

На фиг.1 приведен спектр никельсодержащего катализатора (по оси ординат - интенсивность I в относительных единицах измерения, по оси абсцисс - 2θ, град - удвоенное значение угла рентгеновского излучения при проведении съемки методом рентгеновской дифракции), из которого видно, что катализатор представляет собой систему шпинель - активный компонент.

Линии 2,48; 1,58; 1,45 можно отнести к сложной шпинели типа Mg [Al,Fe]2O4 (13), а линии 2,44; 2,08; 1,47 к фазе NiO (14).

Испытание образцов катализатора в процессе паровой конверсии

Предлагаемый катализатор был испытан в процессе паровой конверсии метана. Опыты проводят в реакторе, изготовленном из жаропрочной стали с внутренним диаметром 30 мм. Во всех экспериментах в реактор загружают 20 см3 испытуемого катализатора.

Пример 5

Катализатор, приготовленный способом, описанным в примере 1, испытывают в процессе паровой конверсии метана под давлением 2,0 МПа, температуре 800°С, соотношении пар/углерод = 4:1 и объемной скорости 4000 ч-1. Результаты испытаний представлены в таблице 1.

Состав конвертированного газа.

Из данных, приведенных в табл.1, видно, что увеличение активности происходит в первые часы работы и обусловлено восстановлением катализатора метанопаровой смесью.

Пример 6

Катализатор, приготовленный способом, описанным в примере 2, был испытан в процессе парой конверсии метана под давлением 2,0 МПа, температуре 800°С, соотношении пар/углерод = 4:1 и объемной скорости 4000 ч-1. Результаты испытаний представлены в таблице 2 и на фиг.2. На фиг.2 приведено изменение степени превращения метана α в течение эксперимента.

Состав конвертированного газа

Из данных, приведенных в табл.2 и на фиг.2, видно, что в начале процесса происходит увеличение активности катализатора, обусловленное его восстановлением. После этого степень превращения метана приближается к равновесной и не снижается в течение всего эксперимента. Следует отметить, что увеличение содержания активного компонента (никеля) до 10% приводит к более быстрой разработке катализатора на выход равновесных концентраций продуктов реакции (сравнение данных табл.1 и 2) по сравнению с катализатором, содержащим 6% Ni.

Пример 7

Катализатор, приготовленный способом, описанным в примере 3, был испытан в процессе паровой конверсии метана под давлением 2,0 МПа, температуре 800°С, соотношении пар/углерод = 4:1 и объемной скорости 4000 ч-1. Результаты испытаний представлены в таблице 3.

Из данных, приведенных в табл.3, видно, что катализатор разрабатывается так же, как и в примере 6, после чего степень превращения метана приближается к равновесной и не снижается в течение всего эксперимента. Результаты по конверсии метана, полученные в примерах 6 и 7, в которых катализаторы содержат никеля 10 и 15%, достаточно близки.

В этой связи, на основании сопоставления данных, полученных в экспериментах по конверсии метана на катализаторах с различным содержанием никеля как активного компонента, показывает, что наиболее оптимальным является катализатор, содержащий 10 мас.% Ni.

Снижение концентрации активного компонента, в частности, Ni до 6 мас.% ухудшает показатели процесса. Отношение степени превращения метана α (в примере 5) к равновесной для данной температуры - αp составляет α/αp=0,73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА В СТИРОЛ | 2008 |

|

RU2393016C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| НИКЕЛЬ-АЛЮМИНИЕВАЯ ШПИНЕЛЬ В КАЧЕСТВЕ КАТАЛИЗАТОРА ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ МЕТАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2559878C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

Изобретение относится к способу получения катализатора, применяемого для процессов конверсии углеводородного сырья в водород и водородсодержащие газы. Описан способ получения катализатора паровой конверсии метансодержащих углеводородов на основе шпинельсодержащего носителя, отличающийся тем, что носитель получают осаждением неорганических компонентов из растворов кислотного травления вермикулитовой руды растворами шелочи с последующей прокалкой полученного осадка при температуре, обеспечивающей получение сложной шпинели типа Mg [Al, Fe]2O4, причем растворы кислотного травления вермикулитовой руды и щелочи берут в количествах, обеспечивающих содержание оксидов магния, железа и алюминия в готовом катализаторе, отвечающее их массовому соотношению 1:0,6:1, носитель выделяют, гранулируют, сушат и прокаливают, после чего наносят никель в количестве 6-15 мас.% в готовом катализаторе и вновь прокаливают. Технический результат - расширение сырьевой базы для производства катализатора паровой конверсии метансодержащих углеводородов. 3 табл., 2 ил.

Способ получения катализатора паровой конверсии метансодержащих углеводородов на основе шпинельсодержащего носителя, отличающийся тем, что носитель получают осаждением неорганических компонентов из растворов кислотного травления вермикулитовой руды растворами шелочи с последующей прокалкой полученного осадка при температуре, обеспечивающей получение сложной шпинели типа Mg [Al, Fe]2O4, причем растворы кислотного травления вермикулитовой руды и щелочи берут в количествах, обеспечивающих содержание оксидов магния, железа и алюминия в готовом катализаторе, отвечающее их массовому соотношению 1:0,6:1, носитель выделяют, гранулируют, сушат и прокаливают, после чего наносят никель в количестве 6-15 мас.% в готовом катализаторе и вновь прокаливают.

| FR 2857003 A1, 07.01.2005 | |||

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

| Способ приготовления никелевого катализатора для конверсии природного газа с водяным паром | 1983 |

|

SU1204252A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА КОНВЕРСИЕЙ УГЛЕВОДОРОДОВ | 2001 |

|

RU2194572C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПАРОВОЙ КОНВЕРСИЕЙ УГЛЕВОДОРОДОВ | 2001 |

|

RU2185239C1 |

| Способ определения содержания вермикулита в руде и продуктах обогащения | 1988 |

|

SU1503012A1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-11—Подача