Изобретение касается каталитических систем и способов гидроочистки углеводородов посредством контактирования углеводорода с водородом в присутствии соответствующего катализатора. Признаком гидроочистки, который представляет особый интерес в этом изобретении, является денитрация в связи с гидрокрекингом.

Денитрификация потоков углеводородов для очистки нефти и нефтепродуктов особенно важна в процессе гидрокрекинга для снижения содержания азота в потоке исходного сырья до допустимого уровня прежде, чем поток исходного сырья углеводородов будет подвергаться процессу гидрокрекинга. В общем, желательно уменьшить содержание азота в потоке исходного сырья до уровня меньше, чем 10 ч. /млн. по массе, предпочтительно меньше, чем 2 ч./млн. причем во многих случаях для достижения повышенного срока службы катализатора важно уменьшить содержание азота до уровня меньше, чем 0,5 ч./млн.

Катализаторы, которые применяют для гидронитрификации, имеют различные недостатки, включая их склонность к отравлению коксом или другими примесями при чрезмерной скорости, в результате снижается срок службы катализатора больше, чем это требуется. Когда катализатор отравляется или дезактивируется, необходимо повышать температуру процесса денитрификации для поддержания его активности. При достижении максимальной температуры, которая допускается ограничениями процесса и оборудования, катализатор необходимо заменять или регенерировать.

Известны катализаторы различных составов для гидроочистки. Например, никелевомолибденовые катализаторы и подобные катализаторы раскрыты в патентах США N 4210521; 4363719; 4534852 и в заявке США N 2073770, которые указаны для справки. Однако ни одно из этих известных технических решений не направлены на решение проблем активности и повышения срока службы катализаторов тем путем, который приемлем для настоящего изобретения.

Целью изобретения является создание системы катализаторов для нитрификации, которые имеют повышенный срок службы и активность и, следовательно, они более экономичны для процессов гидроочистки. Повышенный срок службы катализаторов для денитрификации обеспечивается за счет уменьшения его тенденции к закоксованию, улучшения стойкости катализаторов к ядам, а также за счет улучшения диффузии углеводородов в катализаторах. Другие цели этого изобретения станут понятны из описания.

Краткое изложение изобретения.

Согласно одному признаку этого изобретения получена система слоистых катализаторов для гидроочистки углеводородов, содержащая первый слой катализатора, который представляет собой катализатор на основе никеля-молибдена-фосфора/окиси алюминия или катализатор на основе кобальт-молибден-фосфор/окись алюминия, имеющий содержание свыше примерно 14% по массе катализатора первого слоя и средний размер пор, по крайней мере, примерно 60  и второй слой катализатора, которым является катализатор на основе никель-молибден/двуокись кремния окись алюминия цеолит или катализатор на основе никель вольфрам/двуокись кремния окись алюминия - цеолит, причем цеолитовый компонент составляет, по крайней мере, примерно 2% по массе катализатора второго слоя.

и второй слой катализатора, которым является катализатор на основе никель-молибден/двуокись кремния окись алюминия цеолит или катализатор на основе никель вольфрам/двуокись кремния окись алюминия - цеолит, причем цеолитовый компонент составляет, по крайней мере, примерно 2% по массе катализатора второго слоя.

Было обнаружено, что если слоистый катализатор применяют в процессах гидронитрификации, такая комбинация слоев катализаторов обеспечивает, среди различных преимуществ этого изобретения, улучшенную денитрацию, повышенный срок службы и, следовательно, улучшенные экономические преимущества от денитрификации. Также было обнаружено, что слоистый катализатор согласно настоящему изобретению является менее экзотермическим, и он может работать при более равномерной температуре. Таким образом работа и контроль упрощаются в сравнении с известными катализаторами. Следовательно, дополнительным преимуществом является то, что в сравнении с другими катализаторами не образуются горячие точки в слоистом катализаторе согласно настоящему изобретению. Отсутствие горячих точек обеспечивает преимущество в работе, поскольку исключается до значительной степени закоксовывание катализатора, которое вызывается, по крайней мере, частично горячими точками в слое катализатора. Нижние уровни и/или скорости закоксовывания катализатора вносят свой вклад в увеличение срока службы слоистого катализатора согласно настоящему изобретению.

Было обнаружено, что в первом слое катализатора, т.е. в катализаторе на основе никеля-молибдена-фосфора/окиси алюминия или в катализаторе на основе, кобальта-молибдена-фосфора/окиси алюминия целесообразно применять сравнительно большой размер пор. Полагают, что больший размер пор вносит свой вклад в улучшение стойкости к ядам и улучшенную стойкость к закоксовыванию. Предпочтительным катализатором для первого слоя является катализатор на основе никеля-молибдена-фосфора/окиси алюминия.

Важным признаком системы слоистого катализатора согласно настоящему изобретению является то, что второй слой содержит цеолитовый компонент. Второй слой катализатора может содержать никель-вольфрам или никель-молибден, причем предпочтительно, чтобы второй слой катализатора содержал двуокись кремния-окись титана-окись алюминия-матрицы вместе с цеолитовым компонентом.

Уникальные признаки и преимущества системы слоистого катализатора согласно этому изобретению частично результат того факта, что первым слоем является более активный катализатор для реакции денитрации, однако он не вызывает значительной крекирующей активности. С другой стороны, катализатор второго слоя является более кислотным и имеет более высокую крекирующую активность, результат которой эффективная конверсия огнеупорных соединений азота, не превращенных в катализаторе первого слоя. Таким образом полученная комбинация двух слоев катализатора согласно настоящему изобретению обеспечивает удивительно улучшенные и превосходные результаты в сравнении с известными системами катализаторов для гидроденитрации.

Согласно другому признаку этого изобретения предложен способ гидроочистки углеводородов, заключающийся в контактировании углеводорода с водородом в присутствии системы слоистых катализаторов, содержащей первый слой катализатора, который представляет собой катализатор на основе никеля-молибдена-фосфора/окиси алюминия или катализатора на основе кобальта-молибдена-фосфора/окиси алюминия, имеющего содержание молибдена свыше примерно 14% по массе катализатора первого слоя и средний размер пор, по крайней мере, 60  , и второй слой катализатора, который включает в себя никель-вольфрам/двуокись кремния окись алюминия цеолит или никель-молибден/двуокись кремния окись алюминия цеолит, причем цеолитовый компонент составляет, по крайней мере, примерно 2% по массе катализатора второго слоя. Способ согласно этому изобретению обеспечивает благоприятные рабочие условия, которые включают в себя снижение рабочих температур в течение продолжительных периодов времени. Это стало возможным частично благодаря улучшенной стойкости системы катализаторов к отравлению и к закоксовыванию, что позволяет осуществлять способ при более низких температурах в течение продолжительного срока службы катализатора.

, и второй слой катализатора, который включает в себя никель-вольфрам/двуокись кремния окись алюминия цеолит или никель-молибден/двуокись кремния окись алюминия цеолит, причем цеолитовый компонент составляет, по крайней мере, примерно 2% по массе катализатора второго слоя. Способ согласно этому изобретению обеспечивает благоприятные рабочие условия, которые включают в себя снижение рабочих температур в течение продолжительных периодов времени. Это стало возможным частично благодаря улучшенной стойкости системы катализаторов к отравлению и к закоксовыванию, что позволяет осуществлять способ при более низких температурах в течение продолжительного срока службы катализатора.

Описание изобретения.

Это изобретение касается слоистых катализаторов, в частности композиций, которые обеспечивают улучшенную производительность и улучшенный срок службы катализатора для гидроденитрации углеводородов, имеющий температуру кипения примерно 650oF 1000oF (343oC 538oC), например, вакуумные газойли. Однако другое исходное сырье или потоки углеводородов можно обрабатывать с применением системы слоистых катализаторов при соответствующих условиях для обеспечения требуемой гидроочистки или гидроденитрации этого исходного сырья или потоков. Неожиданно было обнаружено, что система слоистых катализаторов согласно этому изобретению обеспечивает множество преимуществ, которые в основном состоят в повышении срока службы катализатора и его активности.

Частично изобретение основано на первом слое системы катализаторов, который представляет собой никель-молибден-фосфор/окись алюминия катализатор или кобальт-молибден-фосфор/окись алюминия катализатор, имеющий, по крайней мере, примерно 14% по массе молибдена и сравнительно большой средний размер пор или диаметр. Размер пор должен быть равен, по крайней мере, примерно 60  , предпочтительно 70

, предпочтительно 70  , а лучше всего, по крайней мере, 75

, а лучше всего, по крайней мере, 75  . Предпочтительный интервал среднего размера пор составляет от примерно 75

. Предпочтительный интервал среднего размера пор составляет от примерно 75  до 120

до 120  . Термин "размер пор", как он применяется здесь, означает размер пор обычно в катализаторе, содержащем окись алюминия. Измерение и определение размера пор в катализаторе на основе металлов и окиси алюминия хорошо известны в технике, как показано в публикации S.J.Greg и K.S.W.Sing ("Адсорбция, площадь поверхности и пористость" (Академическая пресса, 1982)). Окисью алюминия предпочтительно является гамма-окись алюминия. Катализаторы, которые можно использовать в этом первом слое, представляют собой имеющиеся в продаже катализаторы, которые сравнительно недорогостоящие. Обнаружено, что поверхность окиси алюминия с низкой кислотностью является той поверхностью, которая уменьшает отравление катализатора в результате закоксовывания. Большой средний размер пор делает катализатор менее чувствительным к отравлению катализатора в результате закоксовывания. Уменьшенное закоксовывание и пониженная чувствительность к закоксовыванию это два фактора, которые вносят свой вклад в улучшение срока службы катализатора, продемонстрированные системой катализаторов согласно этому изобретению.

. Термин "размер пор", как он применяется здесь, означает размер пор обычно в катализаторе, содержащем окись алюминия. Измерение и определение размера пор в катализаторе на основе металлов и окиси алюминия хорошо известны в технике, как показано в публикации S.J.Greg и K.S.W.Sing ("Адсорбция, площадь поверхности и пористость" (Академическая пресса, 1982)). Окисью алюминия предпочтительно является гамма-окись алюминия. Катализаторы, которые можно использовать в этом первом слое, представляют собой имеющиеся в продаже катализаторы, которые сравнительно недорогостоящие. Обнаружено, что поверхность окиси алюминия с низкой кислотностью является той поверхностью, которая уменьшает отравление катализатора в результате закоксовывания. Большой средний размер пор делает катализатор менее чувствительным к отравлению катализатора в результате закоксовывания. Уменьшенное закоксовывание и пониженная чувствительность к закоксовыванию это два фактора, которые вносят свой вклад в улучшение срока службы катализатора, продемонстрированные системой катализаторов согласно этому изобретению.

В первом слое системы катализаторов предпочтительно иметь Ni и/или Co в пределах примерно 2-7 мас. более предпочтительно примерно 3% содержание Mo в пределах примерно 14-18 мас. а лучше примерно 15-17% и содержание P в пределах примерно 1-5 мас. лучше примерно 3% Эти проценты, которые применяются здесь, представляют собой проценты по массе содержания металла в окисной форме катализатора (хотя металлы действительно присутствуют в форме окислов), и процент по массе на основе массы катализатора до сульфидирования.

Катализатор во втором слое системы катализаторов согласно этому изобретению представляет собой катализатор на основе никель-вольфрам/двуокись кремния окись алюминия цеолит или на основе никель-молибден/двуокись кремния окись алюминия цеолит, из которых может быть предпочтительным катализатор типа двуокись кремния окись титана окись алюминия цеолит. Цеолитовый компонент катализатора должен содержать, по крайней мере, примерно 2 мас. катализатора второго слоя, предпочтительно, по крайней мере, примерно 3 мас. а лучше в интервале примерно 3% 20% по массе. Наиболее предпочтительный катализатор для второго слоя системы катализаторов согласно этому изобретению содержит примерно 4 мас. цеолитового компонента. Весовой процент цеолита в катализаторе второго слоя, как он выражен здесь, основан на массе катализатора второго слоя до сульфидирования. Предпочтительно, чтобы катализатор в этом втором слое имел содержание никеля в интервале примерно 2-10 мас. более предпочтительно 7 мас. содержание вольфрама в пределах примерно 15-25 мас. а лучше около 20 мас. молибдена в пределах примерно 12-18 мас. лучше примерно 15-17 мас. и содержание титана в пределах примерно 2-10 мас. предпочтительно примерно 4 мас.

Цеолитовым компонентом в катализаторе второго слоя является цеолит типа У, например, Na-USY, USY или LZ-20. Эти цеолиты хорошо известны в технике и описаны Д.У.Бреком "Цеолитовые молекулярные ситы, структура, химический состав и применение" (Джон Уилей энд Санз, Нью-Йорк, 1984).

Катализатор на основе двуокись кремния окись алюминия цеолит для второго слоя каталитической системы согласно этому изобретению приготовляют обычными способами для катализаторов, которые содержат в качестве компонента аморфную двуокись кремния окись алюминия и кристаллический цеолитовый компонент. Хотя для получения катализатора на основе двуокись кремния окись алюминия цеолит для второго слоя предпочтительны методы совместного затвердевания, однако можно применять другие известные способы включения двуокиси кремния окиси алюминия в катализатор.

Первый слой системы катализаторов будет составлять примерно до 70 об. предпочтительно примерно 20-70 об. а лучше 40-60 об. на основе общей массы двух слоев системы катализаторов согласно этому изобретению.

Следовательно, второй слой будет составлять, по крайней мере, примерно 30 об. предпочтительно 30-80 об. а лучше 40-60 об. всей системы слоистых катализаторов.

Систему слоистых катализаторов согласно этому изобретению получают посредством размещения первого слоя катализатора на основе никель-молибден-фосфор/окись алюминия или катализатора на основе кобальт-молибден-фосфор/окись алюминия в первой самой верхней зоне слоя катализатора в емкости и размещения катализатора второго слоя, содержащего цеолитовый компонент, во второй, самой нижней зоне или в слое вниз по течению в емкости. Таким образом этот способ предназначен для контактирования углеводородного исходного сырья с первым слоем катализатора и затем со вторым слоем катализатора последовательно и в присутствии водорода. При таком расположении жидкость и газ контактируют с катализатором, проходя вниз в реакторе.

При загрузке катализаторов в реактор все металлы обычно присутствуют в виде следующих окислов:

Металл Соответствующая окись металла

Ni NiO

Mo MoO3

P P2O5

W WO3

Ti TiO2

Al Al2О3

Si SiO2

Систему катализаторов согласно этому изобретению сульфидируют, применяя известные способы сульфидирования, после загрузки в реактор.

Исходное сырье, которое можно обрабатывать способом и системой катализаторов согласно изобретению, может содержать вплоть до 6000 ч./млн. азота, но предпочтительно содержание азота в исходном сырье будет находиться в пределах примерно 500-3000 ч./млн. азота. Способ согласно этому изобретению, в котором применяют систему катализаторов в соответствии с изобретением, обычно проводят при часовой объемной скорости жидкости в пределах примерно 0,4-4, и предпочтительно 0,7-2. Обычно способ проводят в интервале температур примерно 650oF 800oF (343oC 427oC), предпочтительно 700oF - 800oF (371oC

427oC), а лучше всего в интервале примерно 720oF 760oF (382oC 404oC). Давление для эффективной работы способа согласно изобретению должно быть в пределах примерно 1000-3000 фунт/кв.дюйм, предпочтительно примерно 1200-2500 фунт/кв. дюйм, а лучше всего в интервале примерно 1500-2200 фунт/кв. дюйм. Скорость водорода на входе по отношению скорости масла должно быть находиться в пределах примерно 3500-8000 куб.фут./баррель, предпочтительно примерно 4500-6500 ст. куб.футов/баррель (С В стандартный кубический фут подаваемого водорода на баррель подаваемой нефти). Было обнаружено, что применяя эти условия и указанное исходное сырье, система катализаторов и способ согласно этому изобретению будут производить газоочищенный продукт, который будет иметь содержание азота меньше, чем примерно 10 ч./млн. более типично меньше, чем примерно 2 ч./млн. и обычно будет меньше, чем примерно 0,5 ч./млн.

При определении требуемых характеристик катализатора для гидроденитрации важной характеристикой является скорость, при которой катализатор отравляется или, наоборот, скорость, при которой снижается активность катализатора. С уменьшением активности катализатора рабочую температуру процесса необходимо увеличивать для поддержания конверсии, которая требуется в процессе. Температуру можно увеличивать до тех пор, пока не будут достигнуты рабочие пределы, которыми могут быть рабочие пределы, устанавливаемые самой системой катализаторов конкретным исходным сырьем и требуемыми продуктами конверсии сырья, или температурные ограничения для применяемого оборудования. Таким образом, одним важным критерием для оценки рабочих характеристик системы катализаторов является степень потерь в активности. Очевидно, чем ниже степень потерь в активности катализатора, имеющего требуемую активность, тем более экономично будет работать катализатор, потому что требуется меньше изменений в катализаторе и/или циклов регенерации.

Имея описанные систему катализатора и способ согласно этому изобретению, можно проиллюстрировать изобретение следующими примерами, которые являются просто конкретными примерами исполнения настоящего изобретения. Следующие примеры и конкретные исполнения применяются не для ограничения объема настоящего изобретения, который определен приложенной формулой изобретения.

Примеры. В следующих примерах один из катализаторов первого слоя, например "катализатор А", который применяли, был имеющийся в продаже катализатор на основе никель-молибден-фосфор с подложкой из окиси алюминия (катализатор марки "Шелл 411" фирмы Шелл Ойл Компани, Хьюстон, Техас), который имел следующие общие технические условия.

Катализатор А.

3,3 мас. окиси никеля

22,4 мас. окиси молибдена

6,6 мас. окиси фосфора

67,7 мас. окиси алюминия

165 м2/г площадь поверхности

0,43 см3/г объем пор

104  средний объем пор

средний объем пор

Другой катализатор, применяемый для первого слоя, это катализатор В, имеющий следующие общие технические условия.

Катализатор В.

4,7 мас. окиси никеля

19,8 мас. окиси молибдена

5,0 мас. окиси фосфора

70,5 мас. окиси алюминия

17,3 м2/г площадь поверхности

0,43 см3/г объем пор

99  средний диаметр пор

средний диаметр пор

Катализатор В приготавливают следующим образом:

1. 400 г Oкиси алюминия Kaiser Versal 250 и 600 г окиси алюминия Catapol загружают в смеситель.

2. 20 г и 70% Aзотной кислоты добавляют в окись алюминия с достаточным количеством воды для повышения уровней летучих веществ в полученной массе до 55%

3. Смесь перемешивают в течение 30 мин, затем экструдируют через фильеру размером 0,07'' (1,9 мм).

4. Полученную лапшу сушат при температуре 250oF (121oC) в течение 2 часов и при 400oF (204oC) в течение 2 часов.

5. Затем полученные экструдаты прокаливают при температуре 1400oF (760oC) в течение 4 часов.

6. Раствор никеля в фосфорно-молибденовой кислоте приготовили следующим образом:

раствор приготавливают из 39/5 г фосфорно-молибденовой кислоты, 6,4 г 85% H3PO4 и достаточного количества воды для получения 30 см3;

10,6 г NiCO3 добавляют в этот раствор;

добавляют 5 капель 30% перекиси водорода; и

добавляют воду для получения окончательного объема 65 см3.

7. Раствор со стадии 6 разбрызгивают на 100 г экструдатов со стадии 5.

8. Влажные экструдаты сушат при температуре 200oF (93oC) в течение 4 часов.

9. Высушенные экструдаты прокаливают при температуре 969oF (510oC) в течение 5 часов в 10 куб.фут. /ч. сухого воздуха.

Другим катализатором, применяемым для первого слоя, был "Катализатор С", имеющийся в продаже катализатор (Ketjen KF 843" от фирмы AKZO, Chemicals, Inc. Псадена, Техас), который имел следующие технические параметры.

Катализатор С.

4,2 мас. окиси никеля

25,1 мас. окиси молибдена

7,1 мас. окиси фосфора

63,6 мас. окиси алюминия

162 м2/г площадь поверхности

0,37 см3/г объем пор

91  средний диаметр пор

средний диаметр пор

Катализатором, применяемым для второго слоя "Катализатор Д" был совместно затвердеваемый катализатор на основе никеля вольфрама/двуокиси кремния окиси алюминия двуокиси титана цеолита, приготовленный согласно способам из патента США N 3536605. Общие технические параметры катализатора Д второго слоя следующие:

Катализатор Д.

9,1 мас. окиси никеля

24,4 мас. окиси вольфрама

7,7 мас. окиси титана

25,9 мас. двуокиси кремния

28,9 мас. окиси алюминия

4,0 мас. цеолита Na USY

270 м2/г площадь поверхности

0,39 см3/г объем пор

58  средний диаметр пор.

средний диаметр пор.

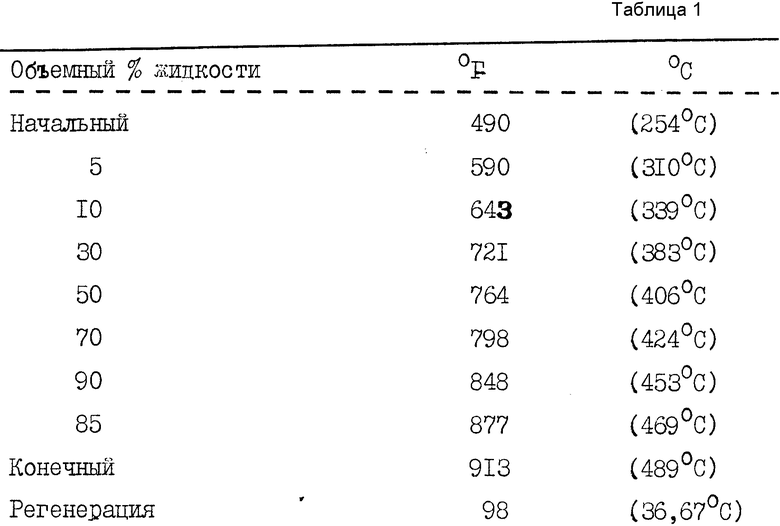

Исходным сырьем, применяемым в этих испытаниях, была смесь из 70% вакуумного газойля North Slope и 30% вакуумного газойля San Joaquin Valley, имеющего 20,7 API, 0,78 мас. серы, 2400 ч./млн. азота и следующая перегонка Д1160 (см. табл. 1).

Для каждого испытания, в общем 130 см3, катализатора загрузили в реактор, имеющий внутренний диаметр 2,54 см и таким образом общая длина слоя катализатора равнялась 30,48 см. В следующих примерах названные катализаторы содержали следующее количество каждого катализатора:

неслоистый 130 см3 единичного катализатора

45%/55% 58,5 см3 первого слоя, 71,5 см3 второго слоя

75%/25% 97,5 см3 первого слоя, 32,5 см3 второго слоя

После загрузки катализатора в реактор, катализаторы сульфидировали следующим образом, применяя диметилдисульфид (ДМДS): 1,0 объемная часовая скорость раствора, содержащего 2,0 мас. ДМДS в гептане нормального строения С 8,0 станд. куб.фут./ч. водорода при температуре между 450-600oF (323oC 316oC) в течение 9 часов

Катализатор Е.

5,9 мас. окиси никеля

27,6 мас. окиси вольфрама

38,4 мас. окиси алюминия

28,1 мас. окиси кремния

Объем пор 0,356 см3/г

Cредний диаметр пор 4,0 нм (40  )

)

Площадь поверхности 357 м2/г

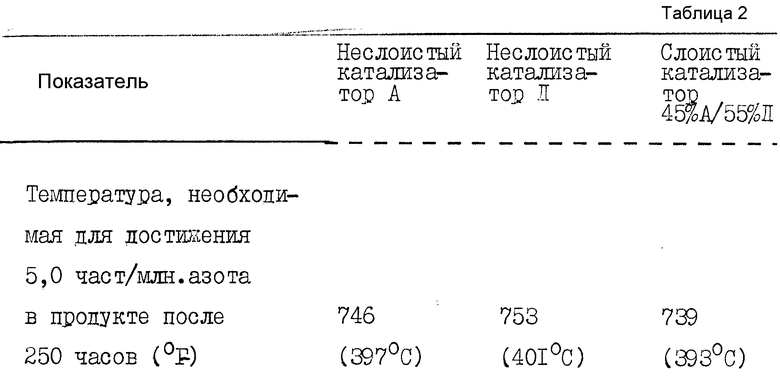

Пример 1. Рабочие условия: 2275 фунт/кв.дюйм, 5500 ст. куб. фут/баррель водорода без рециркуляции, 1,5 объемная часовая скорость жидкости и уровень температуря для достижения 5,0 ч./млн. азота в продукте. Результаты были следующие (см. табл.2).

Система слоистых катализаторов, состоящая из катализатора А, катализатора Д, обеспечила требуемый уровень азота при температуре значительно ниже температуры только одного любого катализатора.

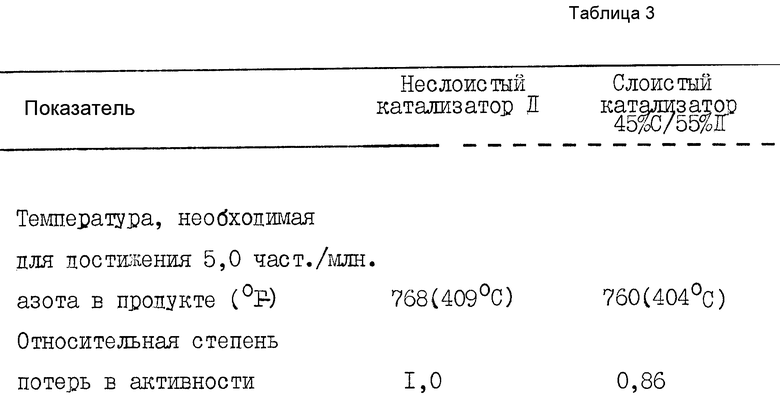

Пример 2. Рабочие условия: 1600 фунт/кв. дюйм, 5500 ст. куб. футов/баррель водорода без рециркуляции, 1,5 объемная часовая скорость жидкости и уровень температуры для достижения 5,0 ч./млн. азота в продукте. Результаты были следующие (см. табл.3)

Система слоистых катализаторов, состоящая из катализатора С, катализатора Д обеспечивала требуемый уровень азота при температуре значительно ниже температуры только одного катализатора Д, и она имела более низкую относительную степень потерь в активности.

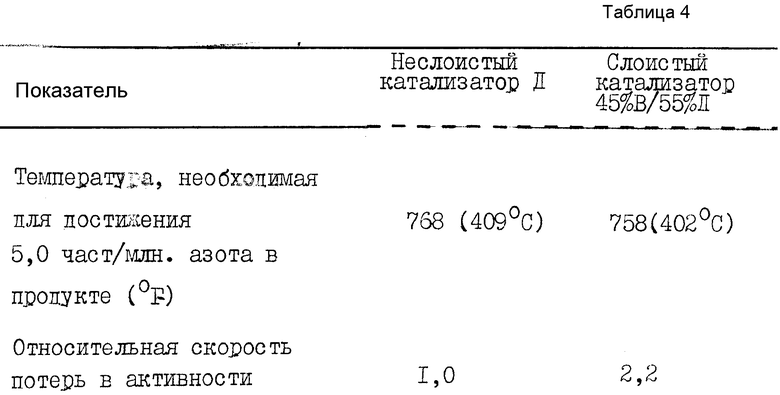

Пример 3. В этом примере условия были следующие: 1600 фунт/кв.дюйм, 5500 ст. куб.фут/баррель водорода без рециркуляции, 1,5 объемная часовая скорость жидкости и уровень температуры для достижения 5,0 ч./млн. азота в продукте. Результаты были следующие (см. табл. 4).

Применение катализатора В нанесенным на катализатор Д не улучшило работу системы по сравнению с результатом, когда катализатор Д применялся самостоятельно. Этот пример демонстрирует необходимость наличия содержания молибдена в первом слое катализатора в количестве более чем 14%

Пример 4. В этом примере условия были следующие: 1600 фунт/кв.дюйм, 5500 ст. куб. фут/баррель водорода без рециркуляции; 1,5 объемная часовая скорость жидкости и уровень температуры для достижения 5,0 ч./млн. азота в продукте.

Результаты были следующие (см. табл. 5).

Этот пример показывает, что если содержание катализатора во втором слое составляет примерно 25% или меньше загрузки катализатора в реактор, тогда отмечается значительное повышение относительной степени потерь в активности. Неслоистая система всех катализаторов С будет иметь относительную скорость потерь в активности в 5-10 раз выше, чем у неслоистого катализатора Д.

Пример 5. Катализатор Е

5,9 мас. окиси никеля

27,6 мас. окиси вольфрама

38,4 мас. окиси алюминия

28,1 мас. окиси кремния

объем пор 0,356 см3/г

средний диаметр пор 4,0 нм (40  )

)

площадь поверхности 357 м2/г

Далее слоистый катализатор, содержащий 45% катализатора А (55% катализатора Е, испытывали в условиях примера 1. Катализатор А использован в примере 1 описания изобретения).

В результате эксперимента оказалось, что температура, необходимая для достижения 5,0 ppm образующегося азота через 250 часов, составляла 746oF (397oC). Хотя катализатор Е не испытывался сам по себе как неслоистый катализатор, данный результат подтверждает вывод о том, что титан является необязательным компонентом в отношении второго слоя. Для слоистого катализатора по изобретению, содержащего 45% катализатора А/55% катализатора Д (где катализатор Д включает титан), температура, необходимая для достижения 5,0 ppm образующегося азота через 250 часов была 739oF (393oC). Таким образом, в пределах ошибки эксперимента сравнение двух наборов данных ясно показывает то, что, когда титан не входит в катализатор второго слоя (катализатор Е), не происходит значительной потери каталитической активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ ПОДВЕРГНУТОГО ГИДРООЧИСТКЕ НАФТОВОГО ПОТОКА СЫРЬЯ И СПОСОБ РЕФОРМИНГА НАФТОВОГО СЫРЬЯ | 1992 |

|

RU2103323C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НЕЦЕОЛИТОВОГО МОЛЕКУЛЯРНОГО СИТА | 1993 |

|

RU2126363C1 |

| ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРА ГИДРООЧИСТКИ | 2000 |

|

RU2244592C2 |

| СЕЛЕКТИВНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ГИДРОДЕСУЛЬФУРАЦИИ НАФТЫ | 2007 |

|

RU2418037C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ЖИДКОЙ ФАЗЕ | 2006 |

|

RU2409540C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2675821C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

Изобретение касается системы слоистых катализаторов для гидроденитрации углеводородов, например вакуумного газойля, применяемых для гидрокрекинга для получения различного топлива. Система слоистых катализаторов согласно изобретению содержит первый слой катализатора на основе никель-молибден-фосфор/окись алюминия или катализатор на основе кобальт-молибден-фосфор/окись алюминия и катализатор второго слоя, представляющий собой катализатор на основе никель-вольфрам/двуокись кремния-окись алюминия-цеолит или катализатор на основе никель-молибден/двуокись кремния-окись алюминия-цеолит. Предпочтительными признаками комбинации раскрытых здесь слоистых катализаторов являются: катализатор первого слоя на основе алюминия имеет содержание молибдена свыше примерно 14 мас.%; катализатор первого слоя на основе окиси алюминия имеет сравнительно большой размер пор, например, по крайней мере, примерно 60  ; катализатор второго слоя содержит, по крайней мере, примерно 2% цеолитового компонента. Система слоистых катализаторов согласно этому изобретению и соответствующий способ обеспечивают улучшенную денитрификацию исходных материалов, улучшенный срок службы и другие преимущества. 2 с. и 8 з.п. ф-лы, 5 табл.

; катализатор второго слоя содержит, по крайней мере, примерно 2% цеолитового компонента. Система слоистых катализаторов согласно этому изобретению и соответствующий способ обеспечивают улучшенную денитрификацию исходных материалов, улучшенный срок службы и другие преимущества. 2 с. и 8 з.п. ф-лы, 5 табл.

предпочтительно

предпочтительно  и катализатор второго слоя дополнительно содержит титан и содержание цеолита составляет по крайней мере 4 мас. при следующем соотношении слоев в системе, об.

и катализатор второго слоя дополнительно содержит титан и содержание цеолита составляет по крайней мере 4 мас. при следующем соотношении слоев в системе, об.

Первый слой 40 60

Второй слой 40 60

2. Система по п.1, отличающаяся тем, что катализатор первого слоя содержит следующие компоненты в следующем соотношении, мас.

Никель 2,6 3,3

Молибден 14,3 16,7

Фосфор 2,9 3,1

Окись алюминия Остальное

3. Система по п.2, отличающаяся тем, что катализатор первого слоя содержит гамму-окись алюминия и имеет средний размер пор

4. Система по п.1, отличающаяся тем, что катализатор второго слоя содержит следующие компоненты в следующем соотношении, мас.

Никель 7,1

Вольфрам 19,4

Титан 4,6

Двуокись кремния 25,9

Цеолит 4,0

Окись алюминия 28,9

Кислород Остальное

5. Система по п.1, отличающаяся тем, что катализаторы предварительно сульфидированы.

предпочтительно

предпочтительно  катализатор второго слоя дополнительно содержит титан и содержание цеолита составляет по крайней мере 4 мас. при следующем соотношении слоев в системе, об.

катализатор второго слоя дополнительно содержит титан и содержание цеолита составляет по крайней мере 4 мас. при следующем соотношении слоев в системе, об. Первый слой 40 60

Второй слой 40 60

7. Способ по п.6, отличающийся тем, что используют систему слоистых катализаторов, в которой катализатор первого слоя содержит следующие компоненты в соотношении, мас.

Никель 2,6 3,3

Молибден 14,3 16,7

Фосфор 2,9 3,1

Окись алюминия Остальное

8. Способ по п.7, отличающийся тем, что используют систему слоистых катализаторов, в которой катализатор первого слоя содержит гамма-окись алюминия, имеет средний размер пор

9. Способ по п.6, отличающийся тем, что используют систему слоистых катализаторов, в которой катализатор второго слоя содержит следующие компоненты в соотношении, мас.

Никель 7,1

Вольфрам 19,4

Титан 4,6

Двуокись кремния 25,9

Цеолит 4,0

Окись алюминия 28,9

Кислород Остальное

10. Способ по п. 6, отличающийся тем, что используют систему слоистых катализаторов, в которой последние предварительно сульфидированы.

| Патент США, 4797195, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-10-20—Публикация

1990-05-09—Подача