Изобретения относится к удалению серы из исходного углеводородного сырья. Другие аспекты изобретения относятся к способу риформинга с использованием высокочувствительного к среде катализатора, который может быть надежно и эффективно использован в течение двух лет.

Обычно сера встречается в нефтяном исходном сырье в форме сероводорода, органических сульфидов, органических дисульфидов, меркаптанов, также известных как тиолы, и ароматических циклических соединений, в частности тиофена, бензотиофена и родственных им соединений. В данном описании сера в ароматических серосодержащих циклических соединениях называется "тиофеновой серой".

Известен способ удаления серы из подвергнутого гидроочистке нафтового потока сырья, содержащего соединения серы, включающий пропускание потока сырья через катализатор конверсии серы на основе металла VIII группы - патент США N 4446005, C 10 G 25/00, 1984.

Сырье с существенной концентрацией серы, например, такое, которое содержит более 10 ч /1 000 000 ч серы, как правило, подвергают гидроочистке с использованием обычных катализаторов, гидроочистке в обычных условиях, благодаря чему большая часть серы в сырье переходит в форму сероводорода. Затем этот сероводород удаляют перегонкой, отпаркой или по аналогичной технологии (патент США N 4925549, кл. C 10 G 35/06, 1990). К сожалению, в результате осуществления таких технологических приемов в сырье остаются определенные следы серы, включая сюда тиофеновую серу, то есть серу такого типа, конверсия которой сопряжена с наибольшими затруднениями технологического порядка.

Такие обработанные гидроочисткой нафтовые сырьевые материалы часто используют в качестве сырья для каталитической дегидроциклизации, которая также известна как риформинг. Процессы каталитического риформинга играют существенную роль в повышении сортности нафтовых сырьевых материалов с получением высокооктановых бензиновых исходных смесей и химикатов, в частности, бензола, толуола и ксилолов. Вследствие роста потребности в бензине с низким содержанием свинца и не содержащего свинца, эти процессы в последние годы стали наиболее важными. Однако некоторые катализаторы, которые используют в процессах риформинга, обладают исключительно высокой чувствительностью к воздействию серы, в частности такие, которые включают в себя цеолитные компоненты. Таким образом, обычно хорошо известно, что для того, чтобы избежать отравления таких катализаторов риформинга, содержание серы в исходном сырье должно быть снижено до минимума.

В соответствии с одним обычным методом удаления остаточных сероводорода и меркаптановой серы предусмотрено применение сорбентов серы (патенты США NN 4204997 и 4163706). Концентрацию серы в такой форме можно понизить до уровня, который существенно ниже 1 ч./1000000 ч., с использованием соответствующих сорбентов и созданием соответствующих условий, но было установлено, что удаление серы до уровня ниже 0.1 ч./1000000 ч. или удаление остаточной тиофеновой серы сопряжено с затруднениями технологического порядка (патент США N 4179361, в частности, пример 1 описания к этому патенту). Для удаления тиофеновой серы необходимы очень низкие объемные скорости, что сопряжено с потребностью в крупногабаритных сосудах, заполненных сорбентом. Даже при соблюдении этих мер все еще можно обнаружить следы тиофеновой серы.

С этой целью можно также обратиться к описанию к патенту США N 4456527, в котором предлагается способ конверсии, характеризующийся очень высокой селективностью к дегидроциклизации. Согласно одному из аспектов описанного способа углеводородное сырье подвергают гидроочистке, после чего углеводородное сырье пропускают через систему удаления серы, которая позволяет снизить концентрацию серы в углеводородном сырье до уровня ниже 500 ч. /1000000000 ч. (0.5 ч./1000000 ч.). Далее полученное углеводородное сырье направляют на риформинг.

Для снижения концентрации серы в углеводородном сырье до уровня ниже 500 ч. /1000000000 ч. имеются и описаны различные возможные системы удаления серы. Эти различные упомянутые системы включают в себя:

пропускание углеводородного сырья над соответствующим металлом иди окислом металла, напримермеди, на подходящей подложке, в частности, на кремнеземе или глине, при низкой температуре, находящейся в интервале 200 - 400oF(93 -204oC в отсутствие водорода;

пропускание углеводородного сырья в присутствии или отсутствие водорода над подходящим металлом или окислом металла, или их сочетанием на приемлемой подложке при средней температуре, находящейся в интервале 400 - 800oF(204 - 427oC);

пропускание углеводородного сырья над первым катализатором риформинга с последующим пропусканием отходящего потока продуктов над соответствующим металлом или окислом металла на приемлемой подложке при высокой температуре, находящейся в интервале 800 - 1000o F (427 - 538oC); или

пропускание углеводородного сырья над соответствующим металлом или окислом металла и металлом группы УШ на подходящей подложке при высокой температуре, находящейся в интервале 800 - 1000o F (427 - 538oC).

Однако попытки снизить концентрацию серы, содержащейся в углеводородном сырье, таким образом, чтобы обеспечить более длительный срок службы цеолитных катализаторов, продолжаются. После отравления чувствительного к действию серы цеолитного катализатора, его очень трудно, если вообще возможно, регенерировать. Следовательно, благодаря содержанию в таких катализаторах дорогостоящих металлов, в частности платины, чем продолжительнее срок службы катализатора, тем практичнее технологический процесс, в ходе проведения которого используют такой цеолитный катализатор.

Так, например, в описании к патенту США N 4925549 предлагается способ удаления серы до уровня менее 0.1 ч./1000000 ч. (500 ч./1000000000 ч.), являющийся попыткой защитить катализаторы риформинга, которые чувствительны к действию серы. В описании к этому патенту, который здесь упомянут в качестве ссылки, изложен способ, при осуществлении которого предусмотрены вначале введение сырья в контакт с водородом в мягких условиях риформинга в присутствии менее чувствительного к действию серы (или к конверсии серы) катализатора. В результате протекают некоторые реакции риформинга и происходит также конверсия следов серосодержащих соединений в сероводород. Затем отходящий поток продуктов этой первой стадии вводят в контакт с твердым сорбентом серы, удаляя сероводород и получая отходящий поток продуктов, который содержит менее 0.1 ч./1000000 ч. серы. Далее этот отходящий поток продуктов с низким содержанием серы можно вводить в контакт с высокоселективным катализатором риформинга, который крайне чувствителен к действию серы.

Несмотря на достигнутый в данной области техники существенный прогресс в защите катализаторов риформинга, которые чувствительны к действию серы, желательна еще большая защита. Более высокая каталитическая стабильность при осуществлении известных в технике способов с использованием цеолитных катализаторов все еще остается важной целью в данной области техники. Чем выше стабильность катализатора, тем дольше его срок службы, что позволяет сократить простой и удешевить процесс регенерации или замены каталитического компонента. Чем больше продолжительность технологического процесса, тем практичнее этот технологический процесс. Полагают, что без отравления серой практическая полезность цеолитного катализатора сохраняется в течение почти двух лет. Таким образом, разработка системы, которая могла бы увеличить продолжительность процесса примерно до двух лет с использованием хотя и весьма предпочтительных, но высокочувствительных к воздействию серы цеолитных катализаторов, определенно явилась бы значительным практическим достижением в промышленном риформинге нефти.

Таким образом, целью изобретения является разработка способа, осуществление которого позволяет удалять практически всю серу, включая сюда тиофеновую серу, из исходного сырья процесса риформинга.

Другой целью изобретения является разработка способа, осуществление которого позволяет эффективно снижать концентрацию серы в углеводородном сырье до уровня приблизительно 1 ч./1000000000 ч.

Еще одной целью настоящего изобретения является интеграция системы удаления серы в процессе риформинга, что позволяет увеличить практический срок службы катализатора, например, примерно до двух лет.

В соответствии с вышеуказанными целями согласно настоящему изобретению предлагается наиболее эффективный способ удаления остаточной серы из подвергнутого гидроочистке нафтового сырья. При осуществлении этого способа предусмотрено введение такого нафтового сырья в контакт с первым твердым сорбентом серы, представляющим собой металл на подложке, в результате чего образуется первый отходящий поток продуктов. Далее этот первый отходящий поток вводят в контакт с катализатором конверсии серы, включающим в себя металл группы VШ, в присутствии водорода, в результате чего образуется второй отходящий поток продуктов. Затем этот второй отходящий поток вводят в контакт со вторым твердым сорбентом серы, включающим в себя металл групп IA или IIA, благодаря чему концентрация серы в исходном сырье снижается до уровня менее 10 ч./1000000000 ч. и даже до уровня всего 1 ч./1000000000 ч. или ниже.

В соответствии с другим вариантом воплощения настоящего изобретения предлагается способ эффективного риформинга нафтового сырья с использованием чувствительного к действию серы цеолитного катализатора. По этому способу предусмотрены гидроочистка нафтового сырья первым твердым сорбентом серы, представляющим собой металл на подложке, в результате чего образуется первый отходящий поток продуктов. Этот первый отходящий поток далее вводят в контакт с катализатором конверсии серы, включающим в себя металл группы VIII, в присутствии водорода, вследствие чего образуется второй отходящий поток продуктов, а затем этот второй отходящий поток вводят в контакт со вторым твердым сорбентом серы, включающим в себя металл группы IA или IIA, что позволяет снизить концентрацию серы в сырье до уровня менее 10 ч./1000000000 ч. После этого обработанное сырье направляют по меньшей мере в один риформинговый реактор, заключающий в себе катализатор на цеолите с крупными порами, включающий в себя металл группы VIII, предпочтительнее платину.

Помимо других аспектов в соответствии с изобретением предлагается способ надежного и эффективного риформинга нафтового исходного сырья, содержащего серу, с применением высокочувствительного к воздействию серы катализатора риформинга, в частности L-цеолита, содержащего платину. Осуществление этого способа обеспечивает защиту катализатора в такой степени, что срок его службы достигает приблизительно двух лет, то есть такой практически полезный срок службы цеолитного катализатора становится возможным с сохранением хороших эксплуатационных свойств. Это достигается благодаря тому, что осуществление изобретения позволяет надежно и эффективно уменьшить содержание серы в исходном сырье, вводимом в контакт с чувствительным к действию серы катализатором, до уровня, который до сих пор был недостижим, то есть до уровня менее 10 ч./1000000000 ч. и даже до уровня всего 1 ч./1000000000 ч.

Нафтовое исходное сырье, включающее в себя низкомолекулярные серосодержащие примеси, в частности меркаптаны, тиофен и тому подобное, обычно подвергают предварительной обработке гидродесульфуризацией. Отходящий поток продуктов такой обработки далее направляют в процессы перегонного типа для удаления сероводорода. Поток продуктов, отходящий со стадии перегонки, обычно содержит от 0.2 до 5 ч./1000000 ч. серы и от 0.1 до 2 ч./1000000 ч. тиофеновой серы. Этих количеств серы может оказаться достаточно для отравления чувствительных к воздействию серы селективных катализаторов риформинга в течение короткого промежутка времени. Таким образом, способ настоящего изобретения при удалении серы применяют в отношении полученного после гидроочистки нафтового потока продуктов для уменьшения концентрации серы в нем до такого уровня, который обеспечивает достижимость продолжительности или срока службы до двух лет. За осуществлением этого способа можно следить и его регулировать с целью достичь такого снижения концентрации серы, что при этом исключается возможность последующего дезактивирующего отравления катализатора риформинга, применяемого в ходе проведения основного процесса риформинга.

Углеводородный нафтовый поток вводят в первый поглотитель серы, в котором он входит в контакт с первым твердым сорбентом серы. Сорбент серы включает в себя захватывающий серу металл на подложке, обеспечивающий эффективное удаление серы из исходного потока. Этот металл обычно представляет собой металлический поглотитель серы, в частности медь или никель. Можно использовать технически доступные сорбенты серы. Так, например, легко доступны технические сорбенты серы, которые получают пропиткой кремнезема медьсодержащими растворами.

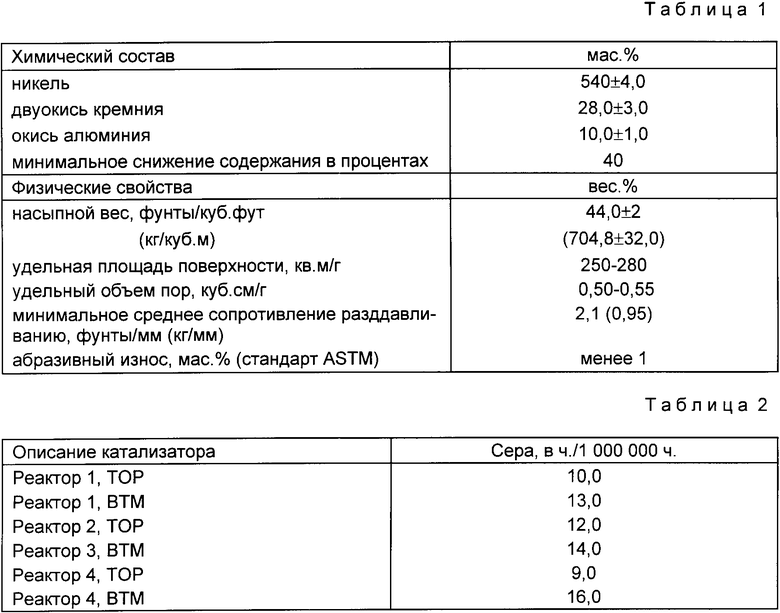

Однако наиболее предпочтительный сорбент серы дли этой первой стадии контактирования предлагаемого способа в качестве серопоглощающего металла должен содержать никель. Этот никель обычно содержится на неорганической окисной подложке. Примером технически доступного никелевого сорбента серы, который является наиболее предпочтительным сорбентом серы при практическом осуществлении настоящего изобретения, служит сорбент, выпускаемый фирмой "Юнайтед кэтэлистс, инк.", обозначаемый как C28. Этот сорбент характеризуется нижеследующими данными, приведенными в табл. 1.

Катализатор содержит приблизительно 55 мас.% никеля. Этот твердый сорбент серы является предпочтительным, поскольку, как было установлено, он позволяет достичь более полного удаления меркаптанов даже при довольно низких объемных скоростях, чем обычные сорбенты серн, которые в качестве металлического поглотителя содержат медь. Более того, благодаря высокому содержанию никеля в сорбенте данный сорбент обладает теоретически большей емкостью, чем более распространенные медные сорбенты серы.

Размеры поглотителя серы могут быть предусмотрены с целью обеспечить конкретные нужды проводимого процесса. Так, например, размеры могут быть подобраны для достижения более чем 90%-ного снижения содержания серы в подвергнутом гидроочистке сырье в течение двухлетнего периода времени. Эти размеры могут быть специально подобраны с учетом безопасности на случай серьезного сбоя в работе находящейся до него установки для гидроочистки и/или когда концентрация серы в потоке сырья достигает 10 ч./1000000 ч. Перед поглотителем серы может быть предусмотрен анализатор серы, что позволяет определять любые необычные концентрации серы в исходном потоке сырья. После поглотителя серы может быть предусмотрен другой анализатор серы, что дает возможность определять эффективность работы поглотителя серы в отношении ее удаления. В том случае, когда сбой в работе системы вызывает такую проблему, как постоянно необычно высокая концентрация серы в исходном сырье, как это определяется анализаторами серы, это исходное сырье через клапан можно направить на рециркуляцию или возвращать на предыдущую стадию до тех пор, пока такая проблема не будет разрешена. Возврат в процесс/направление на рециркуляцию мог бы быть необходимым лишь в том случае, когда концентрация серы станет такой, что при этом оказались бы неосуществимым последующее удаление и неизбежным отравление катализатора.

Как правило, количество серы, удаляемое при контактировании с твердым сорбентом серы в поглотителе, вызывает снижение концентрации до 50 ч. /1000000000 ч. или меньше. Успешные результаты достигаются при первоначальном снижении концентрации до уровня 20 ч./1000000000 ч. или меньше.

Обычно в первом поглотителе серы создают условия, при которых общая объемная скорость составляет приблизительно от 0.2 до 10 (часовая объемная скорость жидкости), причем предпочтительная объемная скорость равна от 1 до 5 (часовая объемная скорость жидкости). Давление и температура при этом очень умеренны. Так, температура может находиться в пределах приблизительно от 100 до 200oC, более предпочтительно примерно от 115 до 175oC, тогда как давление составляет менее приблизительно 200 фунтов/кв.дюйм (14.1 кг/см2), предпочтительнее находится в интервале от 100 до 200 фунтов/кв.дюйм (7.0 - 14.1 кг/см2).

В качестве анализаторов можно применять любые обычные анализаторы серы, которые обладают достаточной чувствительностью. Одним из таких обычных анализаторов служит анализатор серы TRACOR ATLAS, который является прибором с минимальным определяемым пороговым содержанием серы 20 ч./1 000000000 ч.

Далее отходящий из первого поглотителя с твердым сорбентом серы поток продуктов, который в дальнейшем носит название первого потока, направляют в реактор, содержащий катализатор конверсии серы, включающий в себя металл группы VIII. Этот поток вводят в контакт с катализатором риформинга в присутствии водорода. В результате реакции в реакторе происходит конверсия органической серы, включая сюда тиофеновую, в сероводород.

Катализатор конверсии, используемый для вхождения в контакт с первым потоком, включает в себя металл группы VIII и, если желательно, его наносят на огнеупорный неорганический окисел металла. Класс приемлемых огнеупорных неорганических окислов металлов охватывает окись алюминия, двуокись кремния, двуокись титана, окись магния, окись бора и тому подобное, а также сочетания таких окислов, как двуокись кремния и окись алюминия или встречающиеся в природе смешанные окислы, в частности, глины. Предпочтительным металлом группы VIII является платина. Кроме того, в катализаторе может присутствовать промоторный металл, в частности рений, олово, германий, иридий, родий или рутений. Предпочтительный катализатор конверсии серы в реакторе представляет собой платину на алюминиевой подложке. При желании в состав катализатора можно также вводить промоторный металл, например рений, и сопровождающий хлорид. Полное описание таких катализаторов риформинга представлено, например, в патенте США N 3415737.

Процесс введения в контакт в реакторе проводят в присутствии водорода под давлением, которое регулируют для создания благоприятных условий для термодинамической дегидрогенизации, ограничивающих нежелательный гидрокрекинг кинетическими средствами. Создаваемое давление может варьироваться в пределах от 15 до 500 фунтов/кв.дюйм (1.0 - 35.2 кг/см2), предпочтительнее приблизительно от 50 до 300 фунтов/кв.дюйм (3.5 - 21.1 кг/см2). Предпочтительное молярное соотношение между водородом и углеводородами составляет от 1 : 1 до 10 : 1, предпочтительнее от 2 : 1 до 6 : 1.

Реакция конверсии серы протекает с приемлемыми скоростью и селективностью при температуре в интервале приблизительно 250 - 450oC. Таким образом, в предпочтительном варианте процесс в реакторе, в котором содержится катализатор конверсии, следует проводить при температуре, находящейся в проделах примерно 250 - 425oC.

В том случае, когда рабочая температура в реакторе, содержащем катализатор конверсии, превышает приблизительно 300oC, скорость реакции конверсии серы оказывается достаточной для завершения желаемых реакций. При более высокой температуре, в частности при температуре 400oC или выше, процесс конверсии серы начинает сопровождаться реакциями риформинга, в частности, дегидрогенизацией нафтенов. Эти реакции риформинга являются эндотермическими, что при прохождении потока через этот реактор может вызвать падение температуры на 10 - 50oC. В том же случае, когда рабочая температура в этом реакторе значительно превышает 400oC, процесс риформинга носит чрезмерный характер, что сопровождается гидрокрекингом и коксованием. С целью свести к минимуму такие нежелательные побочные реакции температура в реакторе не должна превышать приблизительно 450oC, предпочтительнее 425oC. Предпочтительная часовая объемная скорость жидких углеводородов на стадии вхождения в контакт с катализатором конверсии серы находится в пределах 1 - 20, предпочтительнее приблизительно 2 - 10.

Катализаторы обладают различной чувствительностью к содержащейся в потоке продуктов сере. Некоторые катализаторы менее чувствительны и не проявляют существенно пониженной активности в том случае, когда содержание серы поддерживается на уровне менее приблизительно 1 ч./1000000 ч. В случае дезактивации катализаторов серой и образования кокса, их обычно можно регенерировать выжиганием серы и коксовых осадков. Для введения в контакт с первым потоком в реакторе предпочтительнее использовать катализатор конверсии серы такого типа.

Затем отходящий со стадии конверсии поток продуктов (в дальнейшем носит название "второго отходящего потока") вводят в контакт со вторым твердым сорбентом серы, включающим в себя металлы групп IA и IIA и содержащемся в поглотителе серы. Процесс в этом поглотителе проводят в умеренных условиях, сопоставимых с условиями проведения процесса в реакторе. Как правило, в результате контакта с таким сорбентом серы концентрация серы в исходном сырье снижается до уровня менее 10 ч./1000000000 ч., предпочтительнее от менее 5 ч./1000000000 ч. до 1 ч./1000000000 ч. или меньше.

Класс предпочтительных подложек для второго твердого сорбента серы охватывает окись алюминия, двуокись кремния, двуокиси титана и циркония, окись бора и тому подобное, а также их смеси. В качестве подложек можно кроме того использовать глины. Класс глин, которые представляют особый интерес, охватывает волокнистые магнийсульфатные глины, например аттапульгит, палигорскит и сепиолит. Такую подложку можно предварительно подготовить по любому из методов, известных в технике.

Удельная площадь поверхности готового сорбента серы в значительной мере определяется выбранной подложкой. Полагают, что активные сорбенты серы по настоящему изобретению могут обладать удельной площадью поверхности (с азотом) в интервале от 20 до 300 м2/г.

Металлсодержащие компоненты этого второго сорбента серы представляют собой соединения, включающие в себя металлы группы IA или IIA. Предпочтительными металлическими компонентами являются натрии, калий, кальций и барий. Как правило, металлические компоненты не содержатся в форме восстановленного металла; обычно они присутствуют в виде соли, окисла, гидроокиси, нитрата или другого соединения. Металлическим компонентом сорбента настоящего изобретения служит металл именно в форме любого соединения. Сорбенты серы настоящего изобретения могут быть получены пропиткой предварительно приготовленной огнеупорной неорганической окисной подложки металлическим компонентом или совместным растиранием металлического компонента с неорганической окисной подложкой. В предпочтительном варианте сорбент серы должен содержать приблизительно 5 - 40 мас.%, наиболее предпочтительно примерно 7 - 15 мас.%, металла.

Класс предпочтительных соединений металлов охватывает хлорид натрия, нитрат натрия, гидроокись натрия, карбонат натрия, оксалат натрия, хлорид натрия, нитрат калия, карбонат калия, оксалат калия, гидроокись калия, хлорид бария, нитрат бария, карбонат бария, оксалат бария, гидроокись бария, хлорид кальция, нитрат кальция, карбонат кальция, оксалат кальция, гидроокись кальция и тому подобное.

Предпочтительную неорганическую подложку можно пропитывать с введением металлов групп IA и IIA по стандартной технологии. Для достижения желаемого содержания металлического компонента в неорганической подложке может потребоваться неоднократная пропитка подложки. Для приготовления водных растворов, которые могут быть использованы для такой пропитки, можно применять различные соединения металлов. Предпочтительными соединениями для пропитки являются более растворимые соединения. Для того, чтобы оказаться полезным для пропитки, растворимость соединения должна составлять по меньшей мере 0.1 моль/л воды.

Другой метод получения сорбентов серы настоящего изобретения состоит в растирании порошкообразного неорганического материала подложки, который может быть предварительно пептизирован или смешан с пептизирующим агентом, совместно с соединением, содержащим металл группы IA или IIA. Предпочтительными пептизирующими агентами являются минеральные кислоты, в частности азотная кислота. Так, в частности пептизировайную порошкообразную окись алюминия можно смешивать с металлическим компонентом, в частности с карбонатом калия. Затем конечную массу формуют, экструдируют, сушат и кальцинируют с получением готового сорбента серы.

Выбор соответствующего соединения для использования в процессе приготовления сорбента серы определяется прежде всего растворимостью соли. Так, например, для пропитки желательны соли с высокой растворимостью, в частности нитраты, а при растирании предпочтительны относительно нерастворимые соли, в частности карбонаты.

В предпочтительном варианте воплощения настоящего изобретения процесс обычно включает в себя использование калийсодержащего твердого сорбента серы, который готовят с использованием соединения калия, не включающего в себя нитратов или других азотсодержащих соединений. В предпочтительном варианте обычно предусмотрено использование сорбента серы, приготовленного пропиткой экструдата окиси алюминия карбонатом калия. При осуществлении такого аспекта изобретения могут быть достигнуты особенно хорошие результаты. Нежелательного выделения воды и аммиака, которые могут оказать вредное влияние на катализаторы, особенно на некоторые катализаторы цеолитного типа, можно избежать.

Такой калийсодержащий сорбент серы удаляет сероводород из технологического потока за счет реакции, протекающей, например, согласно нижеследующему механизму:

2KOH + H2S --> K2S + 2H2O (1)

K2 + H2S --> K2S + H2O (2)

Это равновесие особенно удачно для случая калия, что позволяет количественно удалять сероводород из технологического потока углеводорода и водорода, в особенности, при 250 - 500oC.

Наиболее благоприятное равновесие достигается в том случае, если содержание воды в системе поддерживают на низком уровне (например, менее 20 ч. /1000000 ч. ). Это может быть осуществлено, например, с использованием сушилок для исходного сырья и рециркуляционных сушилок, сводящих к минимальному попадание воды в систему.

Хотя сорбенты серы, приготовленные пропиткой окиси алюминия нитратом калия, очень эффективно удаляют серу, даже после кальцинирования при 480 - 510oC такие сорбенты обычно содержат приблизительно 2.0 мас.% азота. Затем, в процессе пуска установки возможно восстановление азота водородом с образованием аммиака и воды. Как было установлено, аммиак и вода в ходе проведения процесса оказывают вредное влияние на катализаторы цеолитного типа. Так, например, обычно полагают, что вода при ее высоком содержании ускоряет засорение катализатора.

Таким образом, данный аспект настоящего изобретения охватывает калиевый сорбент серы, полученный пропиткой, предпочтительнее окиси алюминия, раствором, включающим в себя соединение калия, которое не содержит нитрата или других азотсодержащих соединений, предпочтительнее карбонат калия. Свободные от азота соединения калия, в частности, карбонат калия, достаточно растворимы в воде (например, от 10 до 105 г/100 см3), чтобы на их основе готовить сорбенты методом прямой пропитки. Используемое количество калиевого соединения рассчитывают таким образом, чтобы приготовить сорбент с желаемым содержанием калия на кальцинированном сорбенте (например, 5 -40 мас.%). Затем сорбент сушат и кальцинируют и карбонат разлагается соответствии с нижеследующим механизмом:

K2CO3 --> K2O + CO2 (300-510oC)

Любое небольшое количество карбоната, которое остается в сорбенте, можно восстановить водородом при запуске установки в соответствии с нижеследующим механизмом:

K2CO3 + H2 --> 2KOH + CO (300-425oC)

без выделения воды. Хотя для платиносодержащего катализатора, например, типа катализатора Циглера, может оказаться вредной моноокись углерода, эту газообразную моноокись углерода можно легко удалить из системы с помощью обычных процедур продувки, возможно перед загрузкой платинового цеолитного катализатора.

Несмотря на предпочтительность карбоната калия вероятными кандидатами для получения свободного от азота калийсодержащего сорбента являются другие свободные от азота калийсодержащие соединения. При выборе такого соединения соответствующими критериями, которые следует принимать во внимание, служат доступность, растворимость в воде, температура разложения в процессе кальцинирования, возможность образования вредного остатка при запуске установки или в ходе проведения процесса и приемлемая стоимость. Класс других подходящих соединений калия охватывает хлорид, бромид, ацетат, формиат, бикарбонат, оксалат, фосфат калия и тому подобное. Совершенно очевидно, что калиевые соединения, включающие в себя серу, нельзя использовать, поскольку существует необходимость удаления соединений серы из всей реакторной системы в целом. По этой причине такие соединения, как сульфат, сульфит калия и тому подобное, неприемлемы.

Таким образом, поток сырья характеризуется такой концентрацией серы, которая до сих пор была недостижимой в технике риформинга, например, всего 1 ч. /1000000000 ч. Сочетание двух твердых сорбентов серы и промежуточного катализатора конверсии позволяет надежно и эффективно достичь столь низкой концентрации. Более важно то, что интеграция в процесс риформинга предлагаемых системы и способа дает возможность непрерывно вести процесс риформинга в целом в течение промежутка времени до двух лет, надежно поддерживая концентрацию серы в сырье на уровне 10 ч./1000000000 ч. или меньше, наиболее предпочтительно приблизительно 1 ч./1000000000 ч., в течение столь длительного периода времени. Непрерывное проведение процесса в течение периода до двух лет возможно только благодаря вышеописанной системе удаления серы и возможности с ее помощью удалять серу до концентрации всего 1 ч./1000000000 ч. Без такого низкого содержания серы в исходном сырье не была бы достигнута стабильность высокочувствительного к действию серы катализатора риформинга, который используют в процессе риформинга.

В другом варианте воплощения настоящего изобретения для контроля за содержанием серы в углеводородном потоке, который поступает в поглотитель серы и отводится из него, могут быть использованы анализаторы. Такой контроль позволяет оценивать эффективность поглотителя серы и осуществлять соответствующее регулирование, например, реакционных условий, или замену сорбента серы. Когда количество поглощенной серы достигает заданного уровня, большое значение имеет замена обоих сорбентов серы. Операция замены сорбента серы значительно проще, чем замена или регенерация отравленного цеолитного катализатора риформинга.

В случае использования таких анализаторов необходимо предусмотреть такие анализаторы, которые обладают достаточной чувствительностью, чтобы определять столь низкую концентрацию серы в потоке углеводородов, как 10 ч. /1000000000 ч. или меньше. Можно модифицировать соответствующим образом технически доступные анализаторы. Так, например, для выполнения желаемой задачи может быть приспособлен технически доступный анализатор серы JEROME H2S.

Таким образом, после обработки подвергнутого гидроочистке нафтового исходного сырья в соответствии с системой удаления серы настоящего изобретения, его направляют на риформинг в подходящих для риформинга условиях с целью получения ароматических продуктов. В качестве катализатора риформинга в процессе риформинга с целью получения ароматических соединений предпочтительнее использовать крупнопористый цеолит, в который введены один или несколько дегидрогенизационных компонентов, например, металл группы VIII, в частности платина. Термин "крупнопористый цеолит" использован для обозначения цеолита, эффективный диаметр пор которого составляет от 6 до 15 .

Было установлено, что среди крупнопористых кристаллических цеолитов, которые, как это определили, могут быть использованы для практического воплощения настоящего изобретения, наиболее эффективными являются цеолит типа L, цеолит X, цеолит Y и фоязит, кажущийся размер пор которых составляет приблизительно от 7 до 9 .

Состав цеолита типа L, выраженный в параметрах молярного соотношения окислов, может быть представлен с помощью нижеследующей формулы:

(0.9 - 1.3)M2/nO : Al2O3 (5.2 - 6.9)SiO2 : YH2O

В вышеприведенной формуле символом M обозначен катион, n обозначает валентность катиона M, а Y может обозначать любое число приблизительно от 0 до 9. Цеолит L, его рентгенограмма, свойства и метод получения подробно проиллюстрированы, например, в описании к патенту США N 3216786. Действительная формула может варьироваться без изменения кристаллической структуры; так, например, величина молярного соотношения между кремнием и алюминием (Si / Al ) может варьироваться от 1.0 до 3.5.

Химическая формула цеолита Y, выраженная в параметрах молярного соотношения окислов, может быть представлена как

(0.7 - 1.1)Na2O : Al2O3 : xSiO2: yH2O

В вышеприведенной формуле символом x обозначена величина, превышающая 3 и достигающая приблизительно 6, y может обозначать любую величину плоть примерно до 9. Цеолит Y обладает характеристической порошковой рентгенограммой, которая совместно с вышеприведенной формулой может быть использована для идентификации. Более подробно цеолит Y проиллюстрирован в описании к патенту США N 3130007.

Цеолит X представляет собой кристаллическое цеолитное молекулярное сито, которое может быть представлено с помощью нижеследующей формулы:

(0.7 - 1.1) M2/nO : Al2O3 : (2.0 - 3.0) SiO2 : yH2

В вышеприведенной формуле символом M обозначен атом металла, в частности, атом щелочного или щелочноземельного металла, n обозначает валентность атома M, а y может обозначать любую величину вплоть приблизительно до 8 в зависимости от природы металла M и степени гидратации кристаллического цеолита. Цеолит X, его рентгенограмма, свойства и способ получения более подробно проиллюстрированы в описании к патенту США N 2882244.

В предпочтительном варианте более чувствительный к действию серы катализатор, который используют в соответствии с настоящим изобретением, представляет собой цеолит типа L, содержащий один или несколько дегидрогенизационных компонентов.

В процессе риформинга создают условия, которые в общем идентичны условиям проведения промышленных процессов риформинга с получением ароматических продуктов из алифатических углеводородов. Эти условия можно варьировать, сосредоточив усилия на производстве конкретного ароматического продукта, например, бензола. Выбор катализатора и условий для такого целенаправленного производства хорошо известен в технике. С этой целью можно обратиться, например, к описанию к переизданному патенту США N 33323.

В соответствии с другим вариантом воплощения настоящего изобретения перед каким-либо или всеми риформинговыми реакторами в качестве дополнительной защиты от отравления серой могут быть предусмотрены защитные сорбенты серы. Во вновь строящихся установках применение таких "защитных" технических приемов может оказаться необязательным. Однако в случае использования более старого оборудования внедрение таких защитных сорбентов серы может стать более целесообразным. Такой защитный сорбент серы может быть идентичным применяемому в поглотителе, и в качестве него предпочтительнее использовать материал, состоящий из калия на окиси алюминия. Предпочтительно также, чтобы сам материал сорбента включал в себя очень мало серосодержащих примесей.

Вследствие предварительного нагрева потоков исходного сырья, подаваемых в риформинговый реактор, защитный сорбент серы вводится в контакт с ними, как правило, при очень высокой температуре. Эта температура может варьироваться в очень широком диапазоне, но обычно она находится в пределах приблизительно 450 - 650°С. Защитный сорбент серы может находиться в отдельной физической зоне, например, в "защитной емкости", предусмотренной перед и вне риформингового реактора, или же может быть помещен в тот же самый реакционный сосуд, что и катализатор риформинга, например, в виде отдельного слоя внутри этого реакционного сосуда. В том случае, если частицы сорбента обладают соответствующей пористостью и формой, их можно даже смешивать с катализатором риформинга в одном и том же слое. После того, как вся остаточная органическая сера превращается под действием катализатора риформинга в сероводород, сорбент его удаляет, предотвращая вредное воздействие на последующие слои и продлевая срок службы системы, поскольку сорбент хорошо работает при температурах риформинга.

Пример. Нафтовое углеводородное сырье, содержавшее 200 ч./1000000 ч. серы, подвергли гидроочистке в обычной установке для гидроочистки, работающей в очень жестких условиях. В дальнейшем продукт фракционировали, получив поток продуктов C6+, содержавший 2 ч./1000000 ч. Затем частично десульфуризованный поток подвергли гидроочистке и вновь перегнали с получением гексанового потока, который содержал 50 ч./1000000000 ч. серы и который использовали в качество исходного сырья в процессе риформинга.

После этого углеводородное сырье ввели в контакт с техническим никелевым сорбентом серы марки USI C28, поставляемым фирмой "Юнайтед кэтэлист, инк.". Габаритные размеры первого поглотителя серы были подобраны таким образом, чтобы обеспечивать более, чем 90%-ное снижение концентрации серы в обработанном гидроочисткой сырье в течение двухлетнего периода времени, исходя из того, что предполагаемое среднее содержание серы на входе составляет 0.2 ч. /1000000 ч. Его конструкция позволяла также обеспечивать 90%-ное удаление серы в течение нескольких дней даже в случае серьезных неполадок в работе размещенной до этого установки для гидроочистки, где концентрация серы могла достигать 10 ч./1000000 ч.

Количество сорбента относительно исходного сырья было подобрано таким образом, что общая объемная скорость потока через поглотитель была равной 3.4 (часовая объемная скорость жидкости). Другие условия процесса в поглотителе включали в себя давление приблизительно 180 фунтов/кв.дюйм (12.7 кг/см2) и температуру в интервале 115 - 177oC (240 - 350oF). В таких условиях содержание серы в потоке продуктов, отводимом из поглотителя, составляло менее 20 ч./1000000000 ч. в сравнении с 50 ч./1000000000 ч. на входе в этот поглотитель. Эти величины были получены в результате измерений с помощью анализатора Tracor Atlas (модель 825 R-D/856). Величина 20 ч. /1000000000 ч. является нижним пределом измерений для данного прибора.

За состоянием сорбента следили периодическим отбором проб материала и определением содержания в нем серы по методу сжигания/титрования. Предполагается, что сорбент следует заменять, когда концентрация серы в сорбенте будет находиться в пределах приблизительно от 1 до 16.7 мас.%.

После этого жидкий продукт, отводимый из этого первого поглотителя серы, вводили в реакторе в контакт с 0.2 мас.% платины на окиси алюминия в присутствии водорода для конверсии органической серы, включая сюда тиофены, в сероводород. Процесс в реакторе проводили при 260 - 345oC (500 - 650oC) в условиях величины молярного соотношения между водородом и углеводородами 3 - 6, давления 125 фунтов/кв.дюйм (8.8 кг/см2) и часовой объемной скорости жидкости.

Далее поток продуктов, отходящий из этого реактора, направляли во второй поглотитель серы, заключающий в себе высокотемпературный сорбент, который содержал 8 - 10 мас.% калия на окиси алюминия (K/A1). Рабочие условия в этом поглотителе были аналогичны созданным в предыдущем реакторе. Емкость этого высокотемпературного сорбента для поглощаемой серы составляла приблизительно 1 мас.%. Однако предполагалось, что его эксплуатация должна была продолжаться до тех пор, пока содержание в нем серы не достигало приблизительно 1000 - 3000 ч./1000000 ч. Содержание серы в газообразном потоке, который поступал к калию на окиси алюминия и отводился от него, измеряли с помощью модифицированного анализатора Jerome H2S. На технологических линиях отбирали пробы, охлаждая потоки, которые отводили из реакторов.

Этот анализатор был модифицирован для отбора проб из углеводородных потоков путем добавления клапана перед его "нулевым" фильтром в обход этого фильтра во время отбора проб. Это предотвращало конденсацию углеводородов в фильтре, которая в противном случае делала бы анализатор неработоспособным. Другое мероприятие, направленное на то, чтобы предотвратить конденсацию, состояло в разбавлении потока углеводородов азотом в соотношении 1 : 1 перед отбором проб.

Десульфуризованный поток продуктов, отходивший из этого второго поглотителя серы, содержал менее 5 ч./1000000 ч. серы. В каждом реакторе были предусмотрены печь для нагревания потока сырья до 850 - 1150oF (454 - 621oC) перед его подачей в реактор и слой калия на окиси алюминия ( K/A1 ) в качестве сорбента серы на входе в реактор в отдельных "защитных сосудах". В реакторах имелся барий-L-цеолитный катализатор, который содержал 0.6 мас.% платины. Углеводородный продукт из этих реакторов представлял собой главным образом бензол и непрореагировавшие гексаны. В результате реакций образовывались также водород и легкие газы.

Материал подложки, разделявший слой K/A1 и слой L-цеолита, подобрали таким образом, чтобы содержание серы в этом материале составляло менее 10 ч. /1000000 ч. Предпочтительным используемым материалом подложки служила трубчатая окись алюминия Alcoa, содержавшая всего 8 ч./1000000 ч. серы.

Содержание серы в катализаторах этих четырех реакторов анализировали в течение нескольких месяцев процесса, который включал в себя операции регенерации катализаторов для удаления кокса.

По истечении 19 мес работы измерили содержание серы в платине-L-цеолитных катализаторах четырех реакторов; полученные результаты сведены в табл. 2.

Этот пример демонстрирует эффективность системы защиты от серы. Если основываться на данных вышеприведенного анализа катализаторов, то система десульфуризировала исходный поток ароматическим углеводородов в течение указанного промежутка времени до уровня менее 1 ч./1000000000 ч.

Хотя существо настоящего изобретения изложено на примерах предпочтительных вариантов, совершенно очевидно, что любой специалист в данной области техники может вносить в них любые изменения и осуществлять любые модификации. Все такие изменения и модификации следует рассматривать как охватываемые рамками нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СЛОИСТЫХ КАТАЛИЗАТОРОВ И СПОСОБ ДЕНИТРОФИКАЦИИ УГЛЕВОДОРОДОВ | 1990 |

|

RU2093263C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ РИФОРМИНГА | 1994 |

|

RU2108153C1 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1998 |

|

RU2178450C2 |

| СПОСОБ НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 1997 |

|

RU2180346C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2192447C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НЕЦЕОЛИТОВОГО МОЛЕКУЛЯРНОГО СИТА | 1993 |

|

RU2126363C1 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2184762C2 |

| СПОСОБ РИФОРМИНГА НАФТЫ | 2019 |

|

RU2769525C2 |

| СПОСОБ И СИСТЕМА РИФОРМИНГА НАФТЫ | 2019 |

|

RU2765372C1 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2509142C2 |

Предлагается способ удаления остаточной серы из подвергнутого гидроочистке нафтового исходного сырья. В этом способе предусмотрены стадии введения нафтового исходного сырья в контакт с первым твердым сорбентом серы, включающим в себя металл на подложке, в результате чего образуется первый отходящий поток продуктов. Этот отходящий поток далее вводят в контакт с катализатором конверсии серы в реакторе, включающем в себя металл группы VIII, в присутствии водорода, с введением образовавшегося в результате этого отходящего потока в контакт со вторым твердым сорбентом серы, который включает в себя металл группы IA или IIA, благодаря чему содержание серы в сырье снимается до менее 10 ч./1000000000 ч., даже всего до 1 ч./1000000000 ч. или меньше. Затем без всякого риска такой поток сырья можно использовать в сочетании с высокочувствительными к действию серы цеолитными катализаторами риформинга без нежелательного влияния на срок службы этого катализатора. 2 с. и 38 з.п. ф-лы, 2 табл.

| US, патент, 4446005, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US, патент, 4925549, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-01-27—Публикация

1992-11-05—Подача