ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к катализатору для гидродесульфурации нафты, к способу приготовления указанного катализатора и к способу гидродесульфурации нафты с использованием указанного катализатора. В частности, катализатор включает металлический Со/Мо компонент гидрирования на носителе на основе оксида кремния, имеющем определенное распределение пор по размеру и, по меньшей мере, одну органическую добавку. Катализатор имеет высокую дегидросульфурационную активность и минимальное насыщение олефинов, когда его применяют, чтобы дегидросульфурировать нафту.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНОЛОГИИ

Экологическое законодательство санкционирует снижение уровней серы в моторном бензине (автомобильном горючем). Например, ожидают, что это законодательство к 2006 потребует, чтобы в автомобильном горючем уровни серы составляли 30 частей на миллион или менее. Во многих случаях этих уровней серы достигают гидропереработкой нафты, полученной Флюид Каталитическим Крекингом (ФКК нафта), которая вносит наибольший вклад по сере в пул автомобильного горючего. Поскольку сера в автомобильном горючем также может приводить к пониженной эффективности каталитических конвертеров, то целевые 30 частей на миллион серы желательны даже в тех случаях, когда законодательство разрешает более высокий уровень. В результате требуются методики, которые снижали бы серу в каталитических нафтах, сводя к минимуму в то же время утрату положительных свойств, таких как октановое число.

Обычная гидропереработка с неподвижным слоем может снижать уровень серы в крекинг-нафте до очень низких уровней. Однако такая гидропереработка приводит еще и к значительному снижению октанового числа из-за большого снижения содержания олефина в нафте, а также к чрезмерному потреблению водорода при реализации способа гидропереработки. Недавно были разработаны способы селективной гидропереработки, чтобы избежать такого насыщения олефинов и утраты октанового числа. К сожалению, в этих способах высвобождающийся H2S реагирует с оставшимися олефинами, образуя при реверсе меркаптановую серу. К сожалению, H2S, высвобождающийся в этом способе, реагирует с оставшимися олефинами, образуя при обратной реакции меркаптановую серу. Такие способы можно реализовать в жестких условиях, когда продукт производят в рамках регулирования серы. Однако также происходит значительное снижение октанового числа.

Для сохранения октанового числа во время удаления серы предложен подход, состоящий в том, чтобы модифицировать содержание олефина в сырье, используя катализатор модификации олефина и последующее взаимодействие с ГДС катализатором (Патент США №6602405). Катализатор модификации олефина олигомеризует олефины.

Недавно разработанный способ ГДС представляет собой способ рафинирования «SCANfining», который является способом, разработанным Exxon Mobil Corporation. «SCANfining» описан в докладе National Petroleum Refiners Association # AM-99-31, озаглавленном " Selective Cat Naphtha Hydrofining with Minimal Octane Loss " и в Патентах США №№5985136 и 6013598. Как правило, условия «SCANfining» включают одно- и двустадийные способы гидродесульфурации нафтового сырья. Сырье приводят в контакт с катализатором гидродесульфурации, включающим примерно от 1 мас. % до примерно 10 мас. % МоО3; и примерно от 0,1 мас. % до примерно 5 мас. % СоО; и имеющим атомное соотношение Со/Мо от примерно 0,1 до примерно 1,0; и средний диаметр пор от примерно 6 ангстрем до примерно 200 ангстрем.

Несмотря на то, что процесс «SCANfining» регулирует степень насыщения олефинов, причем достигается высокая степень ГДС, продолжает существовать необходимость в совершенствовании селективности системы катализаторов, чтобы дополнительно снижать степень насыщения олефинов, при этом дополнительно минимизируя потерю октанового числа, причем при одновременном достижении высокой гидродесульфурационной активности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Это изобретение относится к катализатору для гидродесульфурации нафты, к способу приготовления указанного катализатора и к способу гидродесульфурации нафты с использованием указанного катализатора. Одно воплощение относится к способу изготовления катализатора для гидродесульфурации (ГДС) нафты, причем способ включает:

(i) пропитку носителя на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас. % оксида кремния в расчете на оксид кремния и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г, и средние размеры пор в диапазоне примерно от 150 ангстрем до 2000 ангстрем, (а) водным раствором соли кобальта, (b) водным раствором соли молибдена и (с) по меньшей мере, одной органической добавкой, причем указанная органическая добавка включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора;

(ii) сушку предшественника катализатора при температуре менее примерно 350°С, с получением сухого предшественника катализатора, и

(iii) возможно, сульфидирование сухого предшественника катализатора, при условии, что сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС.

Этот способ называется способом прямого приготовления. Пропитку солью Со, солью Мо и органической(ими) добавкой(ами) можно производить посредством более чем одной последовательных стадий в различном порядке и комбинациях. Сухой предшественник катализатора "возможно" является сульфидированным. Изобретение, таким образом, относится и к способу изготовления сухого предшественника катализатора в несульфидированной форме, поскольку это та форма, в которой катализатор обычно доступен коммерчески, но также и к способу изготовления катализатора в его активной сульфидированной форме. Выражение "предшественник катализатора", применяемое в описании, используют, чтобы упомянуть катализатор в несульфидированной форме, поскольку сульфидирование, как правило, осуществляют перед использованием для ГДС. Применение этого выражения, однако, не исключает того факта, что несульфидированная форма катализатора также имеет каталитические свойства.

В другом воплощении настоящее изобретение относится к способу изготовления катализатора для гидродесульфурации (ГДС) нафты, причем способ включает:

(i) пропитку носителя на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас. % оксида кремния в расчете на оксид кремния, и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г, и средние размеры пор в диапазоне от примерно 150 ангстрем до 2000 ангстрем, (а) водным раствором соли кобальта и (b) водным раствором соли молибдена, с получением первого предшественника катализатора;

(ii) сушку первого предшественника катализатора при температуре менее примерно 350°С, с получением первого сухого предшественника катализатора;

(iii) пропитку первого сухого предшественника катализатора (с) по меньшей мере, одной органической добавкой, причем органическая добавка включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением второго предшественника катализатора;

(iv) возможно, сушку второго предшественника катализатора при температуре менее примерно 350°С, с получением второго сухого предшественника катализатора и

(v) возможно, сульфидирование второго предшественника катализатора, при условии, что второй сухой предшественник катализатора не был кальцинирован перед сульфидированием или использованием для ГДС.

Этот способ называется способом последующей пропитки или активации, поскольку пропитку добавками можно применить в отношении любого коммерчески доступного или приготовленного катализатора, который не включает добавку, и не был сульфидирован.

В еще одном другом воплощении изобретение относится к способу изготовления катализатора для гидродесульфурации (ГДС) нафты, причем способ включает:

(i) регенерацию отработанного катализатора, включающего носитель на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас. % оксида кремния в расчете на оксид кремния, и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г, и средние размеры пор в диапазоне от примерно 150 ангстрем до 2000 ангстрем, который был пропитан солью кобальта и солью молибдена, с получением регенерированного катализатора;

(ii) пропитку регенерированного катализатора, по меньшей мере, одной органической добавкой, причем указанная органическая добавка включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора;

(iii) возможно, сушку предшественника катализатора при температуре менее примерно 350°С, с получением сухого предшественник катализатора, и

(iv) возможно, сульфидирование сухого предшественника катализатора, при условии, что сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС.

Этот способ называют реактивационным способом, поскольку пропитку добавками можно применять в отношении регенерированного (отработанного) катализатора гидродесульфурации (ГДС) нафты, как это указано, наиболее предпочтительно, катализатора, который перед использованием в ГДС был приготовлен по способу в соответствии с настоящим изобретением.

В другом воплощении изобретение относится к катализатору, включающему носитель на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас. % оксида кремния в расчете на оксид кремния, и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г, и средние размеры пор в диапазоне от примерно 150 ангстрем до 2000 ангстрем, причем указанный носитель на основе оксида кремния был пропитан солью кобальта, солью молибдена и, по меньшей мере, одной органической добавкой, причем указанная органическая добавка включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильных группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений. В частности, изобретение относится к такому катализатору, получаемому любым из вышеописанных способов в соответствии с этим изобретением.

Изобретение дополнительно также относится к катализатору в соответствии с этим изобретением, который был сульфидирован путем in-situ или ex-situ сульфидирования.

Другое воплощение относится к способу ГДС нафты, имеющей содержание олефина, по меньшей мере, примерно 5 мас.%, в расчете на массу нафты, включающему: (i) контактирование нафты с селективным ГДС катализатором в условиях гидродесульфурации, где селективный ГДС катализатор приготовлен по любому из описанных выше способов.

Катализатор по изобретению, когда его используют для ГДС нафты, демонстрирует улучшенную селективность в отношении насыщения олефинов, причем сохраняется высокий уровень ГДС сырьевой нафты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

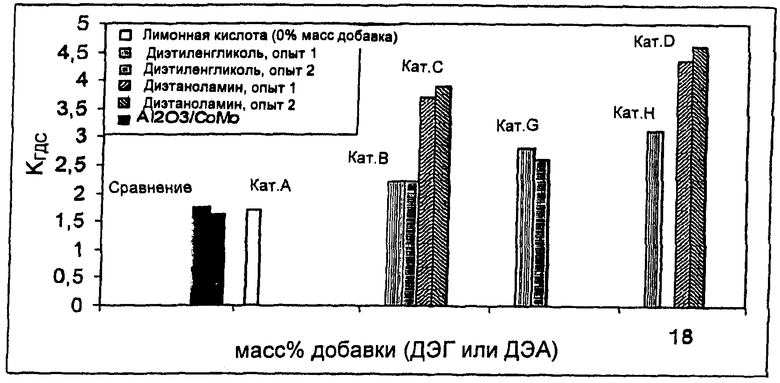

Чертеж представляет собой график, демонстрирующий ГДС активность (kГДС) как функцию количества (мас. %) органической добавки для различных добавок по сравнению с катализатором, нанесенным на носитель на основе оксида алюминия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Термин "нафта" относится к кипящей в среднем диапазоне углеводородной фракции или фракциям, которые являются основными компонентами бензина, причем термин "ФКК нафта" относится к предпочтительной нафте, которая была произведена хорошо известным способом флюидкаталитического крекинга. Нафты, имеющие средний диапазон кипения, - это нафты, имеющие точки кипения от примерно 10°С (т.е., от примерно С5) до примерно 232°С (от 50 до 450°F) при атмосферном давлении, предпочтительно, от примерно 21°С до примерно 221°С (от 70 до 430°F). Производство нафты по ФКК способу без добавленного водорода приводит в результате к нафте, в которой имеется относительно высокое содержание олефинов и ароматических соединений. Другие нафты, такие как нафты от парового крекинга и коксовые нафты, также могут содержать относительно высокие концентрации олефинов. Как правило олефиновые нафты имеют содержание олефинов от, по меньшей мере, примерно 5 мас. % до примерно 60 мас. %, в расчете на массу нафты, предпочтительно от примерно 5 мас. % до примерно 40 мас. %; содержание серы от примерно 300 частей на миллион по массе до примерно 7000 частей на миллион по массе, в расчете на массу нафты; и содержание азота от примерно 5 частей на миллион по массе до примерно 500 частей на миллион по массе, в расчете на массу нафты. Олефины включают олефины с открытой цепью, циклические олефины, диены и циклические углеводороды с олефиновыми боковыми цепями. Поскольку олефины и ароматические соединения являются компонентами с высоким октановым числом, то олефиновая нафта обычно демонстрирует более высокие величины исследовательских и моторных октановых чисел, чем нафта от гидрокрекинга. Кроме того, что олефиновые нафты, как правило, имеют высокое содержание олефина, они также могут содержать другие соединения, особенно серосодержащие и азотсодержащие соединения.

Катализатор для селективного извлечения серы с минимальным олефиновым насыщением олефиновой нафты представляет собой катализатор, нанесенный на носителе на основе оксида кремния, который был пропитан (а) солью кобальта, (b) солью молибдена, и (с) по меньшей мере, одной органической добавкой. Носитель на основе оксида кремния содержит, по меньшей мере, примерно 85 мас. % оксида кремния в расчете на оксид кремния, предпочтительно, по меньшей мере, примерно 90 мас. % оксида кремния, особенно, по меньшей мере, примерно 95 мас. % оксида кремния. Примеры носителей на основе оксида кремния включают оксид кремния, МСМ-41, МСМ-41 на оксидкремниевой связке, белую сажу, модифицированные оксидом металла носители на основе оксида кремния и диатомовую землю.

Носитель на основе оксида кремния имеет объем пор между примерно 0,6 см3/г и примерно 2,0 см3/г, предпочтительно, между примерно 0,8 см3/г и примерно 1,0 см3/г, как это было определено с помощью ртутной порометрии по способу ASTM D4284-03. Также носитель на основе оксида кремния имеет средний размер пор (средний диаметр пор) в диапазоне от примерно 150 ангстрем до примерно 2000 ангстрем, предпочтительно, от примерно 150 ангстрем до примерно 1000 ангстрем, более предпочтительно, от примерно 200 ангстрем до примерно 500 ангстрем, как это было определено с помощью ртутной порометрии по способу ASTM D4284-03.

Предпочтительные носители на основе оксида кремния имеют один или несколько из следующих признаков: (i) площадь поверхности, определенная по адсорбции азота с использованием БЭТ уравнения в диапазоне от 50 до 150 м2/г, предпочтительно, в диапазоне от 60 до 140 м2/г; (ii) прочность на раздавливание, по меньшей мере, 625 г/мм (35 фунт/дюйм), предпочтительно, в диапазоне между 625 г/мм (35 фунт/дюйм) и 2144 г/мм (120 фунт/дюйм).

В отдельном предпочтительном воплощении носитель дополнительно включает до 10 массовых частей, предпочтительно, до 5 массовых частей, полимерного материала на 100 массовых частей носителя. Обычно органический материал представляет собой полимерный материал, например органический материал, выбранный из поливиниловых спиртов, целлюлозы, эфиров целлюлозы, таких как полимеры метилцеллюлозы и гидроксипропилметилцеллюлозы, коллоидный диоксид кремния, флоридин, угольный порошок, графит, полиоксиэтилен, смешанная скорлупа грецкого ореха или их смесь. В этом предпочтительном воплощении носитель на основе оксида кремния является приготовленным обычным образом по способу, включающему стадии: (а) формование частиц из смеси, полученной из, по меньшей мере, одного источника оксида кремния, жидкой среды и, по меньшей мере, одного из вышеупомянутых полимерных материалов; (b) сушка сформованных частиц, полученных на стадии (а), предпочтительно, при температуре менее 200°С; и (с) нагревание сформованных частиц до температуры в диапазоне от примерно 500°С до примерно 800°С в присутствии пара или смеси пара и воздуха. Стадию (с) обычно осуществляют в атмосфере, содержащей, по меньшей мере, 5 об.% воздуха, или в атмосфере, содержащей, по меньшей мере, 10 об.% пара. Также обычно смесь, которая сформирована на стадии (а), получают комбинированием, по меньшей мере, одного порошка оксида кремния и, по меньшей мере, одного золя кремниевой кислоты.

Хотя и без намерения ограничиваться какой-либо отдельной теорией, постулировано, что носители на основе оксида кремния с большими размерами пор и большими диаметрами пор, в сочетании с, по меньшей мере, одной органической добавкой в соответствии с изобретением, приводят к ГДС катализаторам, имеющим желательную селективность в отношении олефинового насыщения при сохранении активности ГДС катализатора в отношении десульфурации поступающей нафты.

В другом воплощении носитель на основе оксида кремния также можно допировать металлами из Групп 2-4 Периодической Таблицы в формате ИЮПАК Групп 1-18, предпочтительно, из Групп 2 и 4. Примеры таких металлов включают Zr, Mg, Ti. Смотри, например, The Merck Index, Twelfth Edition, Merck & Co., Inc., 1996.

Соли кобальта и молибдена, используемые для пропитки носителя на основе оксида кремния, могут представлять собой любые растворимые в воде соли. Предпочтительные соли включают карбонаты, нитраты, гептамолибдаты и подобные соединения. Под выражением "растворимые в воде соли кобальта и молибдена" здесь также подразумевают такие соединения кобальта и молибдена, которые могут не быть растворимыми в чистой воде, но растворимы в водном пропиточном растворе, например, благодаря присутствию кислоты, например оксиды кобальта и/или молибдена в комбинации с кислотой. Количество соли таково, что носитель на основе оксида кремния содержит от примерно 2 мас. % до примерно 8 мас. %, предпочтительно, от примерно 3 мас. % до примерно 6 мас. % оксида кобальта, в расчете на катализатор, и от примерно 8 мас. % до примерно 30 мас. %, предпочтительно, от примерно 10 мас. % до примерно 25 мас. % оксида молибдена, в расчете на носитель.

Органическая добавка, используемая для пропитки, представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильные группы и 2-20 углеродных атомов, предпочтительно, 2-15 углеродных атомов и, более предпочтительно, 2-10 углеродных атомов, и (поли)эфиров этих соединений. Вообще, очень хорошие результаты были получены, когда органическая добавка была выбрана из группы, состоящей из полигидроксиалканов или полигидроксиалкенов, включающих две или более гидроксильных групп и от 1 до 4 углеродных атомов на гидроксильную группу и их поликонденсатов (полиэфиров).

Примеры подходящих добавок включают алифатические спирты, такие как этиленгликоль, пропиленгликоль, глицерин, триметилолэтан, триметилолпропан и т.д. Эфиры этих соединений включают диэтиленгликоль, дипропиленгликоль, триметиленгликоль, триэтиленгликоль, трибутиленгликоль, тетраэтиленгликоль, тетрапентиленгликоль. Эти соединения также включают полиэфиры, такие как полиэтиленгликоль. Другие эфиры, которые подходят для использования в настоящем изобретении, включают монобутиловый эфир этиленгликоля, монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля, монопропиловый эфир диэтиленгликоля и монобутиловый эфир диэтиленгликоля. Из них этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, дипропиленгликоль, и полиэтиленгликоль с молекулярной массой между 200 и 600 являются предпочтительными.

Другой группой соединений, включающей, по меньшей мере, две гидроксильных группы и 2-10 углеродных атомов на молекулу, являются сахариды. Предпочтительные сахариды включают моносахариды, такие как глюкоза и фруктоза. Их простые эфиры включают дисахариды, такие как лактоза, мальтоза и сахароза. Полиэфиры этих соединений включают полисахариды. Органические соединения этой группы, предпочтительно, по существу, являются насыщенными, что подтверждает йодное число менее 60, предпочтительно, менее 20.

В еще более предпочтительном воплощении соединение, включающее две гидроксильных группы и имеющее 2-20 углеродных атомов, предпочтительно, 2-15 углеродных атомов и, более предпочтительно, 2-10 углеродных атомов, дополнительно включает, по меньшей мере, одну вторичную аминогруппу. Предпочтительно, по меньшей мере, 2 гидроксильные группы отделены от вторичной аминогруппы 1 или более углеродным атомом, предпочтительно, 2-4 углеродными атомами.

Вообще очень хорошие результаты были получены, когда органическая добавка выбрана из группы, состоящей из вторичных аминов, включающих алканольные или алкенольные группы, и их поликонденсатов, например диэтаноламин или диалканолдиамин. Одно из преимуществ вышеупомянутых предпочтительных органических добавок над катализаторами, которые не имеют этих добавок, состоит в том, что их ГДС активность очень высока, причем сохраняется высокая селективность и, следовательно, низкое олефиновое насыщение. Другое неограничивающее преимущество состоит в том, что столь же хорошую ГДС активность и высокую селективность можно получить с использованием значительно более низкого содержания металла, что делает катализатор значительно менее дорогим. Оказалось, что катализатор по изобретению имеет сравнимый уровень активности при содержании металла, пониженном на, по меньшей мере 20%, предпочтительно, на по меньшей мере 30% и, наиболее предпочтительно, на по меньшей мере 40% по сравнению с таким же катализатором, не имеющим указанных добавок.

Мольное отношение между количеством добавки и количеством гидрированных металлов (общее количество Со и Мо), предпочтительно, составляет от 0,01:1 до 2,5:1. С точки зрения достижения увеличенной активности мольное отношение, предпочтительно, составляет, по меньшей мере, 0,05, более предпочтительно, по меньшей мере, 0,1, еще более предпочтительно, по меньшей мере, 0,2 и наиболее предпочтительно, по меньшей мере, 0,3. При высоких отношениях добавки к металлу дополнительное увеличение активности снижается, поэтому предпочтительно, чтобы мольное отношение добавки к металлам составляло менее 2,5. Количество добавки(ок) составляет, по меньшей мере, 3 мас. %, предпочтительно, по меньшей мере, 5 мас. %, более предпочтительно, по меньшей мере, 7 мас. % относительно общей массы катализатора. Меньшее количество требуется для тех добавок, которые лучше улучшают активность.

Органическая добавка, предпочтительно, имеет не слишком низкую точку кипения, предпочтительно, в диапазоне 80-500°С, и хорошую растворимость в воде, как правило, по меньшей мере, 5 граммов на литр при комнатной температуре (20°С) (атмосферное давление).

После пропитки, по меньшей мере, одной органической добавкой существенным для способа в соответствии с изобретением является проведение любой стадии сушки таким способом, чтобы, по меньшей мере, часть добавки оставалась в катализаторе. Катализатор, следовательно, не кальцинируют после пропитки по меньшей мере одной органической добавкой. Следовательно, условия сушки, которые следует применять, зависят от температуры, при которой кипит или разлагается данная добавка. В контексте настоящего изобретения стадию сушки следует производить при таких условиях, в которых, по меньшей мере, 50%, предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 70%, наиболее предпочтительно, по меньшей мере, 90% добавки, введенной в катализатор на стадии пропитки, все еще присутствует в катализаторе после стадии сушки. Разумеется, предпочтительно сохранить как можно больше добавки в катализаторе во время стадии сушки, но в случае более летучих соединений не всегда можно избежать испарения во время стадии сушки. Стадию сушки можно, например, осуществлять на воздухе, в вакууме или в инертном газе. Обычно, преимущественно сушку проводят при температуре ниже примерно 350°С, такой как ниже примерно 300°С, обычно ниже примерно 250°С, наиболее предпочтительно, ниже примерно 200°С.

В особенно предпочтительном воплощении, по меньшей мере, одна органическая добавка дополнительно включает неорганическую кислоту, органическую кислоту или смесь неорганической кислоты и органической кислоты. Неорганические кислоты определены как кислотные компоненты, которые не содержат углеродных атомов. Примеры неорганических кислот включают HCl, H2SO4, HNO3, H3PO4, (NH4)H2PO4, (NH4)2HPO4, H2PHO3, H2P2H2O5 и Н(n+2)PnO(3n+1)). В группе неорганических кислот предпочтительными являются фосфорсодержащие кислоты, поскольку сам фосфор может положительно влиять на активность катализатора гидропереработки. H3PO4, в частности, является предпочтительной.

Недостаток применения неорганических кислот состоит в том, что противоионы, например хлорид, сульфат или нитрат, входят в состав катализатора. Если способ пропитки добавкой по настоящему изобретению повторяют несколько раз, это может привести к нежелательному накоплению этих противоионов в составе катализатора. Однако в зависимости от природы противоиона и от предусмотренного числа стадий пропитки добавкой это может не составлять проблемы. Органические кислоты предпочтительны, поскольку они не имеют указанного недостатка.

В контексте настоящего описания органическая кислота определена как соединение, включающее, по меньшей мере, одну карбоксильную группу (СООН). Органическая кислота обычно представляет собой карбоновую кислоту, включающую, по меньшей мере, одну карбоксильную группу и 1-20 углеродных атомов (включая углеродные атомы карбоксильной группы). Подходящие кислоты включают уксусную кислоту, лимонную кислоту, яблочную кислоту, малеиновую кислоту, муравьиную кислоту, гликолевую кислоту, гидроксипропионовую кислоту, гидроксимасляную кислоту, гидроксикапроевую кислоту, винную кислоту, глицериновую кислоту, глюконовую кислоту, щавелевую кислоту, малоновую кислоту, полиакриловую кислоту, аскорбиновую кислоту, и N-содержащие кислоты, такие как ЭДТА (этилендиаминтетрауксусная кислота) и ЦДТА (1,2,-циклогександиаминтетрауксусную кислоту) и т.д. В этой группе соединений предпочтительными являются кислоты, включающие, по меньшей мере, две карбоксильные группы. Из соображений общих затрат и активности предпочтительны лимонная кислота, яблочная кислота, малеиновая кислота, малоновая кислота и винная кислота. Лимонная кислота особенно предпочтительна.

В предпочтительном воплощении, по меньшей мере, одна органическая добавка включает органическую кислоту и, по меньшей мере, одно соединение, выбранное из группы, состоящей из полигидроксиалканов или полигидроксиалкенов, включающих 2 или более гидроксильные группы и от 1 до 4 углеродных атомов на одну гидроксильную группу, их поликонденсатов и вторичных аминов, включающих алканольные или алкенольные группы, и их поликонденсатов.

Кислоту и добавку можно вводить в катализатор одновременно или последовательно; не соблюдая определенного порядка. Преимуществом введения кислоты и добавки в катализатор на отдельных стадиях может быть то, что свойства пропиточных растворов могут быть подобраны так, чтобы отвечать требованиям к кислоте и к добавке. Тем не менее, по причинам эффективности предпочтительно приводить носитель в контакт с единственным пропиточным раствором, включающим и кислоту, и добавку, возможно, с последующей стадией выдерживания и/или стадией сушки в таких условиях, при которых, по меньшей мере, 50% добавок остаются в катализаторе.

Носители на основе оксида кремния пропитывают водными растворами солей Со и Мо, используя обычные методики. По меньшей мере, одну органическую добавку можно добавить к одному или к обоим водным растворам солей Со и Мо перед контактом с носителем на основе оксида кремния. Одно воплощение пропитки носителя на основе оксида кремния солью металла осуществляют способом начального смачивания. В этом способе водный раствор, содержащий соли металла и органическую добавку, смешивают с носителем до точки начального смачивания с использованием обычных методик, т.е. методик, которые хорошо известны в технологии приготовления, производстве и применении катализаторов гидропереработки.

Альтернативным способом пропитки носителя на основе оксида кремния солью металла может быть пропитка носителя на основе оксида кремния смесью соли кобальта и, с использованием начального смачивания, сушка пропитанного носителя и затем пропитка сухого носителя раствором соли молибдена или раствором соли молибдена до точки начального смачивания, где раствор соли Со и/или Мо содержит некоторые или все органические добавки(у). В другом воплощении порядок пропитки солью кобальта, а затем солью молибдена может быть обратным. Еще в другом воплощении носитель можно одновременно пропитывать смесью соли кобальта и соли молибдена плюс органическая добавка до начального смачивания. Сопропитанный носитель можно сушить и повторить способ совместной пропитки.

Еще в одном воплощении экструдированный носитель на основе оксида кремния пропитывают смесью соли кобальта, соли молибдена и органической добавки и пропитанный носитель сушат. Обработку можно повторять, если это желательно.

Еще в одном воплощении носитель на основе оксида кремния пропитывают водным раствором соли кобальта и водным раствором соли молибдена, или раствором соли кобальта и соли молибдена, с получением первого предшественника катализатора. Первый предшественник катализатора сушат и затем пропитывают первый сыхой предшественник катализатора, по меньшей мере, одной органической добавкой, с получением второго предшественника катализатора.

Во всех вышеуказанных воплощениях органическая добавка может быть единственной добавкой или смесью добавок, и последовательности пропиток можно повторять по несколько раз, если необходимо достигнуть желательных концентраций металла и добавки. После пропитки нагревание и сушку проводят при температурах в диапазоне от примерно 50°С до примерно 350°С, предпочтительно, ниже примерно 300°С, чтобы получить сухой предшественник катализатора. Сушка может быть под вакуумом, или в воздухе, или в инертном газе, таком как азот. Применяемые условия по температуре, как правило, выбирают так, чтобы обеспечить сушку при минимальной потере добавки из-за испарения.

Как отмечено ранее, важно, чтобы, по меньшей мере, часть органических добавок, пропитавших катализатор, оставалась в катализаторе, перед тем как катализатор используют в каталитическом способе. Поэтому катализатор не нагревают до температур более примерно 350°С перед каталитическим использованием. Однако из-за дезактивации катализатора во время его каталитического использования катализатор потребует регенерации. Регенерацию катализатора можно проводить любым способом, известным специалистам в технологии. Для катализаторов в соответствии с изобретением предпочтительные условия регенерации состоят во взаимодействии отработанного катализатора с кислородсодержащим газом при температурах ниже примерно 350°С, предпочтительно, ниже примерно 325°С, более предпочтительно, ниже примерно 315°С и наиболее предпочтительно, ниже примерно 300°С. Температуру регенерации обычно выбирают как можно ниже, причем избегают длительного времени регенерации. Температуры регенерации в диапазоне от 310°С до 340°С, как правило, подходят для этих типов катализаторов.

К сожалению, условия регенерации могут иногда вести к удалению большей части, если не всей, органической добавки, необходимой для оптимальной работы катализатора. Настоящее изобретение поэтому также относится к способу изготовления катализатора, в котором отработанный катализатор, который был подвергнут регенерации, вновь пропитывают, по меньшей мере, одной органической добавкой, или даже вновь подвергают любому из вышеупомянутых способов пропитки.

В отдельном воплощении настоящее изобретение также относится к способу изготовления катализатора гидродесульфурации (ГДС) нафты, причем способ включает: (i) регенерацию отработанного катализатора, включающего носитель на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас. % оксида кремния в расчете на оксид кремния, и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г, и средний размер пор в диапазоне от примерно 150 ангстрем до 2000 ангстрем; который был пропитан солью кобальта и солью молибдена, чтобы приготовить регенерированный катализатор, (ii) пропитку регенерированного катализатора, по меньшей мере, одной органической добавкой, причем указанная органическая добавка включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений, включающих, по меньшей мере, две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора; (iii) сушку предшественника катализатора при температуре менее примерно 350°С с получением сухого предшественника катализатора; и (iv) возможно, сульфидирование сухого предшественника катализатора, при условии, что сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС. В этом воплощении не обязательно нужно, чтобы отработанный катализатор был заранее пропитан, по меньшей мере, одной органической добавкой перед каталитическим применением, но предпочтительно, чтобы он также являлся катализатором по изобретению.

Как отмечено ранее, изобретение обеспечивает катализаторы, которые, в частности, применимы в качестве катализатора гидродесульфурации. Для такого каталитического применения сухие предшественники катализаторов, как правило, подвергают стадии сульфурации перед каталитическим применением. При осуществлении такой сульфурации сухой предшественник катализатора обрабатывают сульфидом водорода в концентрации от примерно 0,1 об.% до примерно 10 об.% в расчете на полный объем присутствующих газов, в течение времени и при температуре, достаточных для перевода оксида металла, соли металла или комплекса металла в соответствующий сульфид, чтобы приготовить ГДС катализатор. Сульфид водорода может образоваться из-за сульфидирующего агента, находящегося в предшественнике катализатора или на нем. В одном воплощении агент сульфидирования объединен с разбавителем. Например, диметилдисульфид может быть объединен с разбавителем нафты. Можно использовать меньшие количества сульфида водорода, но это может удлинить время, необходимое для активации. Инертный носитель может присутствовать, и активация может происходить либо в жидкой, либо в газовой фазе. Примеры инертных носителей включают азот и легкие углеводороды, такие как метан. Когда они присутствуют, инертные газы включаются как часть общего объема газа. Температуры лежат в диапазоне от примерно 150°С до примерно 700°С, предпочтительно, от примерно 160°С до примерно 343°С. Температуру можно поддерживать постоянной или можно изменять, начав при более низкой температуре и увеличивая температуру во время активации. Общее давление лежит в диапазоне до примерно 5000 изб. фунт/кв.дюйм (34576 кПа), предпочтительно, от примерно 0 изб. фунт/кв.дюйм до примерно 5000 изб. фунт/кв.дюйм (от 101 до 34576 кПа), более предпочтительно, от примерно 50 изб. фунт/кв.дюйм до примерно 2500 изб. фунт/кв.дюйм (446 до 17338 кПа). Если присутствует жидкий носитель, то часовая объемная скорость жидкости (ЧОСЖ) составляет от примерно 0,1 час-1 до примерно 12 час-1, предпочтительно, от примерно 0,1 час-1 до примерно 5 час-1. ЧОСЖ относится к непрерывному режиму. Однако активацию можно также проводить в периодическом режиме. Общие скорости газа могут быть от примерно 89 м3/м3 до примерно 890 м3/м3 (от 500 до 5000 ст.куб.фут/баррель).

Сульфидирование катализатора можно производить либо in situ, либо ex situ. Сульфидирование можно осуществлять путем взаимодействия катализатора с агентом сульфидирования, и может происходить либо с жидким, либо с газофазным агентом сульфидирования. Альтернативно, катализатор может быть предварительно сульфурированным, так что во время сульфидирования может образоваться H2S. При жидкофазном агенте сульфидирования катализатор, подлежащий сульфидированию, приводят в контакт с жидким носителем, содержащим агент сульфидирования. Агент сульфидирования можно добавить к жидкому носителю, либо сам жидкий носитель может быть агентом сульфидирования. Жидкий носитель предпочтительно представляет собой поток чистого углеводорода и может являться сырьем, подлежащим взаимодействию с катализатором гидрогенизации, но может представлять собой поток любого углеводорода, такого как дистиллят, полученный из минеральных (нефть) или синтетических источников. Если агент сульфидирования добавлен к жидкому носителю, то сам агент сульфидирования может представлять собой газ или жидкость, способные образовывать сульфид водорода в условиях активации. Примеры включают сульфид водорода, карбонилсульфид, дисульфид углерода, сульфиды, такие как диметилсульфид, дисульфиды, такие как диметилдисульфид, и полисульфиды, такие как ди-трет-нонилполисульфид. Сульфиды присутствуют в некоторых видах сырья; например, нефтяное сырье может выступать как агент сульфидирования и включать широкое множество серосодержащих частиц, способных образовывать сульфид водорода, в том числе алифатические, ароматические и гетероциклические соединения.

После сульфидирования катализатор можно привести в контакт с нафтой в условиях гидродесульфурации. Условия гидродесульфурации включают температуры от примерно 150°С до примерно 400°С; давления от примерно 445 кПа до примерно 13890 кПа (от 50 до 2000 изб. фунт/кв.дюйм), часовые объемные скорости жидкости от примерно 0,1 до примерно 12 час-1 и скорости обрабатывающего газа от примерно 89 м3/м3 до примерно 890 м3/м3 (от 500 до 5000 ст.куб.фут/баррель). После гидродесульфурации десульфурированную нафту можно отвести для хранения или дополнительной обработки, такой как очистка, чтобы удалить сульфид водорода. Десульфурированную нафту можно использовать для смешивания с другими углеводородами, кипящими в диапазоне нафты, чтобы приготовить автомобильное горючее.

Выбранные воплощения, включая предпочтительные воплощения, проиллюстрированы на следующих примерах.

Пример 1 (сравнение)

Носитель на основе оксида кремния приготовлен с использованием 80 мас. % Ultrasil VN3SP порошка SiO2 и 20 мас.% Nyacol 2034 DI водного коллоидного золя кремниевой кислоты, и то, и другое в расчете на сухую массу носителя после обработки при 600°С. Эти источники оксида кремния смешали с 4 мас. % поливинилового спирта (ПВС) в расчете на сухую смесь оксида кремния с ОН числом 78-82 мол. %, где ПВС предварительно был смешан с водой для получения водного раствора. Дополнительную воду добавили, сколько требовалось, чтобы получить экструдируемую смесь. Смесь экструдировали, чтобы получить 1,3 мм четырехлепестковые частицы. Экструдаты сушили при 120°С примерно 1 час. Сухой носитель кальцинировали при 790°С в среде 25 мас. % пара в воздухе примерно 1 час.

Носитель катализатора имел общий объем пор 0,91 мл/г, как это было определено с помощью ртутной порометрии по способу ASTM D 4284-03, считая, что контактный угол ртути с оксидом кремния составлял 130°, с использованием прибора Micromeritics AutoPore IV 9500, БЭТ площадь поверхности была 80 м2/г, средний диаметр пор, рассчитанный из вышеупомянутых измерений объема по ртутной порометрии, составлял 445 ангстрем, и прочность на раздавливание была 72 фунт/дюйм.

Раствор СоМо-ЛК приготовили с использованием 30,9 г СоСО3 (44,5 мас. % Со), 70,0 г МоО3 и 24,7 г лимонной кислоты. Объем довели до 300 г МоО3/л. 75 г приготовленного носителя на основе диоксида кремния пропитали с использованием способа начального смачивания, так чтобы продукт содержал 20 мас. % МоО3 и 5 мас. % СоО в расчете на сухую массу катализатора после обработки при 600°С. Аликвоту 66,7 мл приготовленного раствора металла разбавили 9,7 мл воды, чтобы приравнять к 105% объема пор субстрата. Пропитанный катализатор выдержали в течение 1 часа. Катализатор сушили до температуры продукта 50°С с использованием сухого воздуха при 90°С. Конечный продукт вынули из сосуда и поместили в закрытый сосуд под воздухом. Этот образец катализатора далее будет называться катализатор А.

В реактор с неподвижным слоем загрузили приготовленный катализатор, который сульфидировали с использованием 3% H2S в Н2 и чистой нафты в условиях сульфидирования. Характеристики по гидродесульфурации и олефиновому насыщению нанесенного на оксид кремния СоМо катализатора оценили по сырьевой ФКК нафте с начальной точкой кипения 10°С и с конечной точкой кипения 177°С, содержащей 1408 частей на миллион серы и 46,3 мас. % олефинов, в расчете на массу сырья. Испытание этих характеристик проводили при температуре 274°С (525°F) при давлении 220 изб. фунт/кв.дюйм с использованием Н2. Скорость потока сырья установили так, чтобы получить диапазон десульфурации 2-метилтиофена от 65 мас. % до 99 мас. %, в расчете на массу сырья. Потоки продуктов анализировали с использованием в режиме реального времени газовой хроматографии (ГХ) и определения серы по хемилюминесценции (OCX). Содержание олефина C5 в продукте сравнили с содержанием C5 олефина в сырье в расчете на массу, чтобы вычислить процент насыщения олефинов (%НО). Результаты были стабильны после примерно 30 часов работы катализатора на потоке, и их использовали, чтобы оценить насыщение олефинов при различных конверсиях ГДС (%ГДС).

ГДС активность катализатора А оценили из расчета скорости реакции 1,5 порядка для реакции десульфурации 2-метилтиофена. Этот расчет провели для всех скоростей подачи сырья, которые применяли. Характеристики сравнили с характеристиками коммерчески доступного RT225 катализатора гидродесульфурации нафты. Он представляет собой нанесенный на оксид алюминия катализатор, содержащий 4,3 мас. % МоО3 и 1,2 мас. % СоО в расчете на сухую массу катализатора. При приготовлении не использовали органической добавки, описанной в этом изобретении. Этот катализатор продемонстрировал постоянную скорость реакции 1,77. Отношение порядков реакций для катализатора А и для коммерческого Al2O3/СоМо катализатора выражает относительную ГДС активность катализатора. Для SiO2/CoMo катализатора из этого примера, приготовленного с использованием лимонной кислоты в качестве органической добавки, скорость реакции была постоянной 1,72, и относительная ГДС активность была 97%. Результаты испытания характеристик показаны в таблице.

При 90% ГДС конверсии НО составило примерно 8,4 мас. % для СоМо/ SiO2 катализатора, описанного в этом примере. Это гораздо меньше, чем НО 13,3 мас.%, которое продемонстрировал коммерческий катализатор СоМо/ Al2O3.

Эти результаты показывают, что нанесенный на оксид кремния СоМо катализатор с лимонной кислотой в качестве органической добавки демонстрирует пониженное олефиновое насыщение при 90% ГДС конверсии и постоянная ГДС реакции 1,5 порядка для этого катализатора, содержащего 20 мас.% и 5 мас.% СоО в расчете на сухое вещество, почти равна постоянной ГДС реакции 1,5 порядка для взятого для сравнения нанесенного на оксидж алюминия СоМо катализатора, содержащего 4,3 мас. % МоО3 и 1,2 мас. % СоО в расчете на сухое вещество.

Пример 2

Катализатор В приготовлен и испытан в соответствии с процедурой, описанной в Примере 1, за исключением того, что кроме лимонной кислоты к раствору металла перед пропиткой добавили вторую органическую добавку. Пропиточный раствор, таким образом, состоял из 66,7 мл СоМо-ЛК раствора, 8,1 г (=7,4 мл) диэтиленгликоля (ДЭГ) и 2,3 мл воды.

Олефиновое насыщение при 90% ГДС конверсии было 8,3 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 135%. Это показывает, что добавление диэтиленгликоля к пропиточному раствору увеличивает относительную ГДС активность катализатора, причем сохраняются улучшенные показатели по олефиновому насыщению катализатора А.

Пример 3

Катализатор С приготовили и испытали в соответствии с процедурой, описанной в Примере 1, за исключением того, что кроме лимонной кислоты к раствору металла перед пропиткой добавили вторую органическую добавку. Пропиточный раствор, таким образом, состоял из 66,7 мл СоМо-ЛК раствора и 10 г (=9,2 мл) диэтаноламина (ДЭА) и не было дополнительной воды.

Олефиновое насыщение при 90% ГДС конверсии было 8,0 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 238%. Это показывает, что добавление диэтаноламина к пропиточному раствору сильно увеличивает относительную ГДС активность катализатора, причем сохраняются улучшенные показатели по олефиновому насыщению катализатора А.

Пример 4

Катализатор D приготовили и испытали в соответствии с процедурой, описанной в Примере 3, за исключением того, что количество диэтаноламина, которое добавляли к раствору металла, увеличили. Теперь пропиточный раствор состоял из 66,7 мл СоМо-ЛК раствора и 16,4 г (=15,0 мл) диэтаноламина (ДЭА) и не было дополнительной воды. Общий объем пропиточного раствора равнялся 112% общего объема пор носителя.

Олефиновое насыщение при 90% ГДС конверсии было 8,0 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 282%. Это показывает, что увеличенное добавление диэтаноламина к пропиточному раствору еще дополнительно увеличивает относительную ГДС активность катализатора при сохранении улучшенных показателей по олефиновому насыщению катализатора А и С.

Пример 5

Катализатор Е приготовили и испытали в соответствии с процедурой, описанной в Примере 3, за исключением того, что количество раствора металла и диэтаноламина снизили, чтобы получить пониженное содержание на катализаторе МоО3, СоО, лимонной кислоты и диэтаноламина. Относительное соотношение этих компонентов оставили тем же. Добавили дополнительную воду, чтобы поддержать уровень насыщения объема пор. Пропиточный раствор теперь состоял из 49,6 мл СоМо-ЛК раствора, 8,0 г (=7,3 мл) диэтаноламина (ДЭА) и 18 мл воды, так что сухой катализатор содержал 16 мас. % МоО3 и 4 мас. % СоО.

Олефиновое насыщение при 90% ГДС конверсии было 8,6 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 145%. Это показывает, что снижение содержания металла с 20/5 мас. % МоО3/СоО в катализаторе С до 16/4 мас. % МоО3/СоО в катализаторе Е снижает относительную ГДС активность катализатора при сохранении улучшенных показателей по олефиновому насыщению катализатора С.

Пример 6

Катализатор F приготовили и испытали в соответствии с процедурой, описанной в Примере 5, за исключением того, что количество раствора металла и диэтаноламина дополнительно снизили, чтобы получить пониженное содержание на катализаторе МоО3, СоО, лимонной кислоты и диэтаноламина. Относительное соотношение этих компонентов оставили тем же. Добавили дополнительную воду, чтобы поддержать уровень насыщения объема пор.

Пропиточный раствор теперь состоял из 35,0 мл СоМо-ЛК раствора, 6,0 г (=5,5 мл) диэтаноламина (ДЭА) и 36,3 мл воды, так что сухой катализатор содержал 12 мас. % МоО3 и 3 мас. % СоО.

Олефиновое насыщение при 90% ГДС конверсии было 8,1 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 101%. Это показывает, что снижение содержания металла от 16/4 мас. % МоО3/СоО в катализаторе Е до 12/3 мас. % МоО3/СоО в катализаторе F дополнительно снижает относительную ГДС активность катализатора при сохранении улучшенных показателей по олефиновому насыщению катализаторов С и Е.

Пример 7

Катализатор G приготовили и испытали в соответствии с процедурой, описанной в Примере 2, за исключением того, что увеличили количество диэтиленгликоля, которое добавляли в раствор металла. Пропиточный раствор теперь состоял из 66,7 мл СоМо-ЛК раствора и 12,6 г (=11,6 мл) диэтиленгликоля (ДЭГ) и не было дополнительной воды.

Олефиновое насыщение при 90% ГДС конверсии было 8,0 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 171%. Это показывает, что увеличенное добавление диэтиленгликоля к пропиточному раствору дополнительно увеличивает относительную ГДС активность катализатора, причем сохраняются улучшенные показатели по олефиновому насыщению катализаторов А и В.

Пример 8

Катализатор Н приготовили и испытали в соответствии с процедурой, описанной в Примере 7, за исключением того, что количество диэтиленгликоля, которое добавляли к раствору металла, дополнительно увеличили. Пропиточный раствор теперь состоял из 66,7 мл СоМо-ЛК раствора и 16,8 г (=15,4 мл) диэтиленгликоля (ДЭГ) и не было дополнительной воды. Общий объем пропиточного раствора равнялся 113% общего объема пор носителя.

Олефиновое насыщение при 90% ГДС конверсии было 9,1 мас. %, причем относительная активность катализатора по сравнению с СоМо/Al2O3 катализатором, взятым для сравнения, составила 190%. Это показывает, что дополнительно увеличенное добавление диэтиленгликоля к пропиточному раствору еще дополнительно увеличивает относительную ГДС активность катализатора при сохранении улучшенных показателей по олефиновому насыщению катализаторов А, В и G.

Результаты Примеров 1-8 просуммированы в таблице.

*kГДС=1,64 для серий испытаний с катализаторами В, С, D, G и Н; 1,70 - для серий испытаний с катализаторами Е и F; и 1,77 - для серий испытаний с катализатором А.

Изобретение относится к катализатору для гидродесульфурации нафты, способу приготовления указанного катализатора и способу гидродесульфурации нафты с использованием указанного катализатора. Описан способ приготовления катализатора для гидродесульфурации (ГДС) нафты и его варианты, включающий: (i) пропитку носителя на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас.% оксида кремния в расчете на оксид кремния и имеет объем пор между примерно 0,6 куб.см/г и примерно 2,0 куб.см/г и средние размеры пор в диапазоне от примерно 150 ангстрем до 2000 ангстрем, (а) водным раствором соли кобальта, (b) водным раствором соли молибдена и по меньшей мере одной органической добавкой, причем указанная органическая добавка включает по меньшей мере одну органическую кислоту и по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, включающих по меньшей мере две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора; (ii) сушку предшественника катализатора при температуре менее примерно 350°С с получением сухого предшественника катализатора, и (iii) возможно, сульфидирование сухого предшественника катализатора, при условии, что сухой предшественник катализатора, или катализатор, не был кальцинирован перед сульфидированием или использованием для ГДС. Описан катализатор для ГДС нафты, полученный описанным выше способом. Описан также способ ГДС нафты, имеющей содержание олефина по меньшей мере 5 мас.% в расчете на массу нафты, включающий сульфидирование катализатора и взаимодействие его с нафтой в условиях гидродесульфурации. Технический эффект - снижение степени насыщения олефинов при дополнительном минимизировании потери октанового числа и одновременном достижении высокой гидродесульфурационной активности. 7 н. и 26 з.п. ф-лы, 1 табл., 1 ил.

1. Способ приготовления катализатора для гидродесульфурации (ГДС) нафты, включающий: (i) пропитку носителя на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас.% оксида кремния в расчете на оксид кремния и имеет объем пор между примерно 0,6 и примерно 2,0 куб.см/г и средние размеры пор от примерно 150 до 2000 Å, (а) водным раствором соли кобальта, (b) водным раствором соли молибдена и по меньшей мере одной органической добавкой, причем указанная органическая добавка включает по меньшей мере одну органическую кислоту и по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, включающих по меньшей мере две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора;

(ii) сушку предшественника катализатора при температуре менее примерно 350°С с получением сухого предшественника катализатора и,

(iii) возможно, сульфидирование сухого предшественника катализатора при условии, что сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС.

2. Способ приготовления катализатора для гидродесульфурации (ГДС) нафты, включающий:

(i) пропитку носителя на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас.% оксида кремния в расчете на оксид кремния и имеет объем пор между примерно 0,6 и примерно 2,0 куб.см/г и средние размеры пор от примерно 150 до 2000 Å, (а) водным раствором соли кобальта и (b) водным раствором соли молибдена с получением первого предшественника катализатора;

(ii) сушку первого предшественника катализатора при температуре менее примерно 350°С с получением первого сухого предшественника катализатора;

(iii) пропитку сухого предшественника катализатора (с) по меньшей мере одной органической кислотой и по меньшей мере одной органической добавкой, причем органическая добавка включает по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, включающих по меньшей мере две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением второго предшественника катализатора; (iv) возможно, сушку второго предшественника катализатора с получением второго сухого предшественника катализатора и,

(v) возможно, сульфидирование второго предшественника катализатора при условии, что второй сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС.

3. Способ приготовления катализатора для гидродесульфурации (ГДС) нафты, включающий:

(i) регенерацию отработанного катализатора, включающего носитель на основе оксида кремния, где носитель содержит по меньшей мере примерно 85 мас.% оксида кремния и имеет объем пор между примерно 0,6 и примерно 2,0 куб.см/г и средние размеры пор от примерно 150 до 2000 Å, который был пропитан солью кобальта и солью молибдена, с получением регенерированного катализатора;

(ii) пропитку регенерированного катализатора по меньшей мере одной органической добавкой, причем указанная органическая добавка включает по меньшей мере одну органическую кислоту и по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, включающих по меньшей мере две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений, с получением предшественника катализатора;

(ii) сушку предшественника катализатора при температуре менее примерно 350°С с получением сухого предшественника катализатора и (iii), возможно, сульфидирование сухого предшественника катализатора при условии, что сухой предшественник катализатора или катализатор не был кальцинирован перед сульфидированием или использованием для ГДС.

4. Способ по любому из пп.1-3, где соединение, включающее две гидроксильные группы и 2-20 углеродных атомов, дополнительно включает по меньшей мере одну вторичную аминогруппу.

5. Способ по п.4, где по меньшей мере 2 гидроксильные группы отделены от вторичной аминогруппы 1 или более углеродными атомами, предпочтительно 2-4 углеродными атомами.

6. Способ по п.1 или 2, где органическую добавку выбирают из группы, состоящей из полигидроксиалканов и полигидроксиалкенов, включающих две или более гидроксильные группы и от 1 до 4 углеродных атомов на гидроксильную группу, и их поликонденсатов, и вторичных аминов, включающих алканольные или алкенольные группы, и их поликонденсатов.

7. Способ по п.1 или 2, где добавка представляет собой по меньшей мере одно соединение, выбранное из этиленгликоля, диэтиленгликоля, полиэтиленгликоля, диэтаноламина или диалканолдиамина.

8. Способ по любому из пп.1-3, где мольное отношение между количеством добавки и количеством кобальта и молибдена находится в диапазоне от 0,01:1 до 2,5:1.

9. Способ по любому из пп.1-3, где количество добавки составляет по меньшей мере 5% относительно общей массы катализатора.

10. Способ по любому из пп.1-3, где носитель на основе оксида кремния имеет объем пор между примерно 1,0 и примерно 1,5 см3/г.

11. Способ по любому из пп.1-3, где средние размеры пор носителя на основе оксида кремния перед пропиткой находятся в диапазоне от примерно 150 до примерно 1000 Å.

12. Способ по любому из пп.1-3, где носитель на основе оксида кремния содержит по меньшей мере примерно 90 мас.% оксида кремния.

13. Способ по любому из пп.1-3, где количества соли кобальта и соли молибдена достаточны для получения катализатора, содержащего от примерно 2 до примерно 8 мас.% оксида кобальта и от примерно 8 до примерно 30 мас.% оксида молибдена в расчете на носитель на основе оксида кремния.

14. Способ по любому из пп.1-3, где предшественник катализатора сульфидирован in-situ или ex-situ в присутствии по меньшей мере одного агента сульфидирования.

15. Способ по п.14, где агент сульфидирования представляет собой сульфид водорода в концентрации от примерно 0,1 до примерно 10% в расчете на общий объем присутствующих газов.

16. Способ по любому из пп.1-3, где сухой предшественник катализатора или сульфидированный катализатор не нагревают до температур выше примерно 350°С перед сульфидированием или использованием для ГДС.

17. Катализатор, подходящий для гидродесульфурации (ГДС) нафты, получаемый по способу согласно любому из пп.1-16.

18. Катализатор, подходящий для гидродесульфурации нафты, включающий кремнеземный носитель, который имеет содержание кремнезема по меньшей мере примерно 85 мас.% в расчете на кремнезем и имеет объем пор между примерно 0,6 и примерно 2,0 куб.см/г и средние размеры пор от примерно 150 до 2000 Å, причем указанный кремнеземный носитель пропитан солью кобальта, солью молибдена и по меньшей мере одной органической добавкой, причем указанная органическая добавка включает по меньшей мере одну органическую кислоту и по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, включающих по меньшей мере две гидроксильные группы и 2-20 углеродных атомов, и (поли)эфиров этих соединений.

19. Катализатор по п.18, где соединение, включающее две гидроксильные группы и 2-20 углеродных атомов, дополнительно включает по меньшей мере одну вторичную аминогруппу.

20. Катализатор по п.19, где по меньшей мере 2 гидроксильные группы отделены от вторичной аминогруппы 1 или более углеродными атомами, предпочтительно 2-4 углеродными атомами.

21. Катализатор по п.18, где органическая добавка выбрана из группы, состоящей из полигидроксиалканов и полигидроксиалкенов, включающих две или более гидроксильные группы и от 1 до 4 углеродных атомов на гидроксильную группу, и их поликонденсатов, и вторичных аминов, включающих алканольные или алкенольные группы, и их поликонденсатов.

22. Катализатор по п.18, где добавка представляет собой по меньшей мере, одно соединение, выбранное из этиленгликоля, диэтиленгликоля, полиэтиленгликоля, диэтаноламина или диалканолдиамина.

23. Катализатор по п.18, где мольное отношение между количеством добавки и количеством кобальта и молибдена находится в диапазоне от 0,01:1 до 2,5:1.

24. Катализатор по п.18, где количество добавки составляет по меньшей мере 5% относительно общей массы катализатора.

25. Катализатор по п.18, где носитель на основе оксида кремния имеет объем пор между примерно 1,0 и примерно 1,5 куб.см/г.

26. Катализатор по п.18, где средние размеры пор носителя на основе оксида кремния перед пропиткой находятся от примерно 150 до примерно 1000 Å.

27. Катализатор по п.18, где носитель на основе оксида кремния содержит по меньшей мере примерно 90 мас.% оксида кремния.

28. Катализатор по п.18, где количества соли кобальта и соли молибдена достаточны для получения катализатора, содержащего от примерно 2 до примерно 8 мас.% оксида кобальта и от примерно 8 до примерно 30 мас.% оксида молибдена в расчете на носитель на основе оксида кремния.

29. Катализатор по любому из пп.18-28, который был сульфидирован сульфидированием in-situ или ex-situ.

30. Способ гидродесульфурации нафты, имеющей содержание олефина по меньшей мере примерно 5% в расчете на массу нафты, включающий взаимодействие нафты в условиях гидродесульфурации с катализатором, приготовленным способом согласно любому из пп.1-16, или с катализатором в соответствии с п.17 или 29.

31. Способ гидродесульфурации нафты, имеющей содержание олефина по меньшей мере примерно 5% в расчете на массу нафты, причем способ включает: (а) сульфидирование катализатора в соответствии с любым из пп.18-28 с получением сульфидированного катализатора; (b) взаимодействие сульфидированного катализатора с нафтой в условиях гидродесульфурации.

32. Способ по п.30 или 31, где нафта представляет собой по меньшей мере одну нафту, выбранную из нафты, полученной флюидкаталитическим крекингом (ФКК нафты), нафты парового крекинга или коксовой нафты.

33. Способ по любому из пп.30 и 31, где нафта имеет содержание олефина от примерно 5 до примерно 60 мас.%, содержание азота от примерно 5 до примерно 500 млн-1 по массе и содержание серы от примерно 300 до примерно 7000 млн-1 по массе относительно массы нафты.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 6013598 A, 11.01.2000 | |||

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197323C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГИДРОДЕСЕЛЬФУРАЦИИ ЖИДКОГО СЕРУСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1990 |

|

RU2061735C1 |

| Способ восстановления разрыва дистального сухожилия двуглавой мышцы плеча | 1982 |

|

SU1120972A1 |

Авторы

Даты

2011-05-10—Публикация

2007-01-16—Подача