Изобретение относится к устройству для управления по меньшей мере одним электрически управляемым контуром тормозного привода тормозной системы с многоконтурным приводом.

В известном устройстве каждый контур тормозного привода может управляться электрически, регулируемого датчиком тормозной величины. С этой целью в случае этого уровня техники каждый контур тормозного привода содержит модулятор тормозного давления, приводимый в действие как электрически, так и с помощью отрегулированного давления.

Изобретение может быть осуществлено в сочетании с любой пригодной рабочей средой.

Изобретением устраняется недостаток, заключающийся в том, что, если тормозная система с многоконтурным приводом состоит по меньшей мере из одного электрически управляемого контура тормозного привода и по меньшей мере одного контура тормозного привода, приводимого в действие давлением, регулируемым датчиком тормозной величины, то электрически управляемый контур тормозного привода в своем увеличении тормозного давления опережает контур тормозного привода, приводимый в действие давлением, что может иметь своим следствием нескомпенсированный износ тормозов. В подобном случае изобретение обеспечивает то, что увеличение давления в электрически управляемом контуре тормозного привода происходит не быстрее, чем в контуре тормозного привода, управляемом сигналом давления, и что предотвращается возникновение обусловленных этим недостатков.

Изобретение имеет преимущество, заключающееся в том, что давление, регулируемое датчиком тормозной величины, может быть непосредственно подведено в качестве тормозного давления к тормозам контура тормозного привода, приводимого в действие этим давлением. Вследствие этого существует возможность очень простого и недорогостоящего исполнения этого контура тормозного привода. Однако, если на основе независящих от изобретения точек зрения, например, для уменьшения времени срабатывания требуется осуществить мероприятия в этом контуре тормозного привода, то изобретение также и для этого случая предлагает недорогостоящее решение, тем что оно позволяет использовать обычный релейный клапан вместо одного или нескольких модуляторов давления.

В зависимых пунктах формулы изобретения описываются устройства для предпочтительного осуществления изобретения. Давление, регулируемое датчиком тормозной величины, может быть экономичным образом преобразовано с помощью сенсора давления в электрический сигнал, который подводится к управляющему входу, или при наличии нескольких управляющих вводов, к одному из управляющих входов электрического устройства управления тормозным давлением электрически управляемого контура.

В другом примере осуществления изобретения, который делает возможным конструктивное упрощение и/или экономичное решение тормозной системы с многоконтурным приводом, сенсор давления может быть расположен в корпусе датчика тормозной величины. Сенсор давления может быть также представлен в виде сенсора усилия или сенсора перемещения.

Если сенсор давления расположен в корпусе датчика тормозной величины, то возможны усовершенствования последнего, которые при выходе из строя контура тормозного привода, приводимого в действие давлением, делают возможным непосредственное преобразование усилия приведения в действие, подводимого к датчику тормозной величины, и/или его пути приведения в действие в электрический сигнал сенсора давления.

На фиг. представлены сквозное использование сплошных линий для трубопроводов рабочей среды и штрихпунктирных линий для электрических соединений, а также использование одинаковых позиций для конструктивных элементов, выполняющих одинаковые функции.

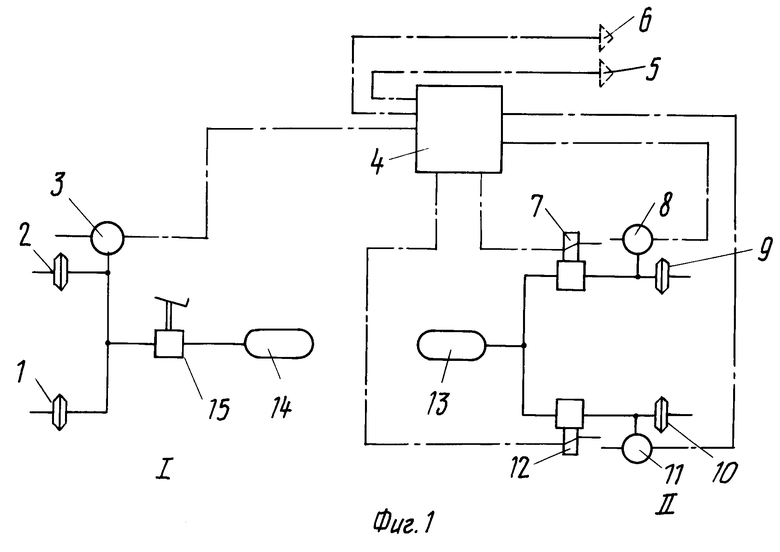

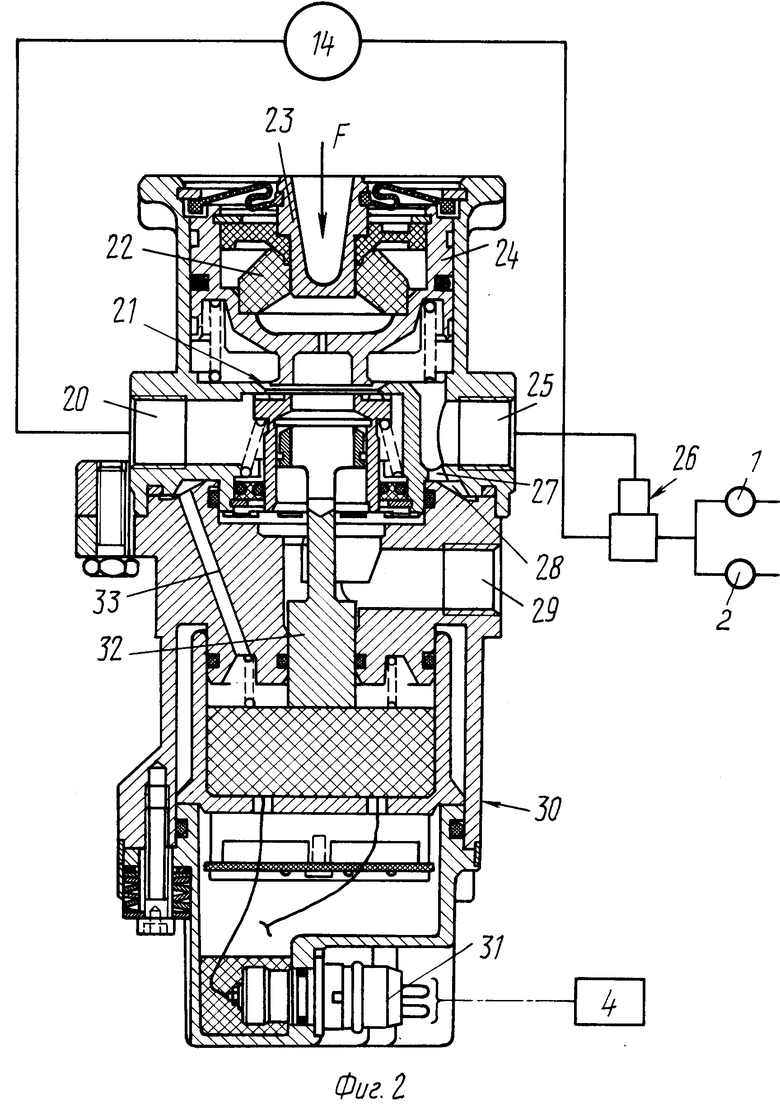

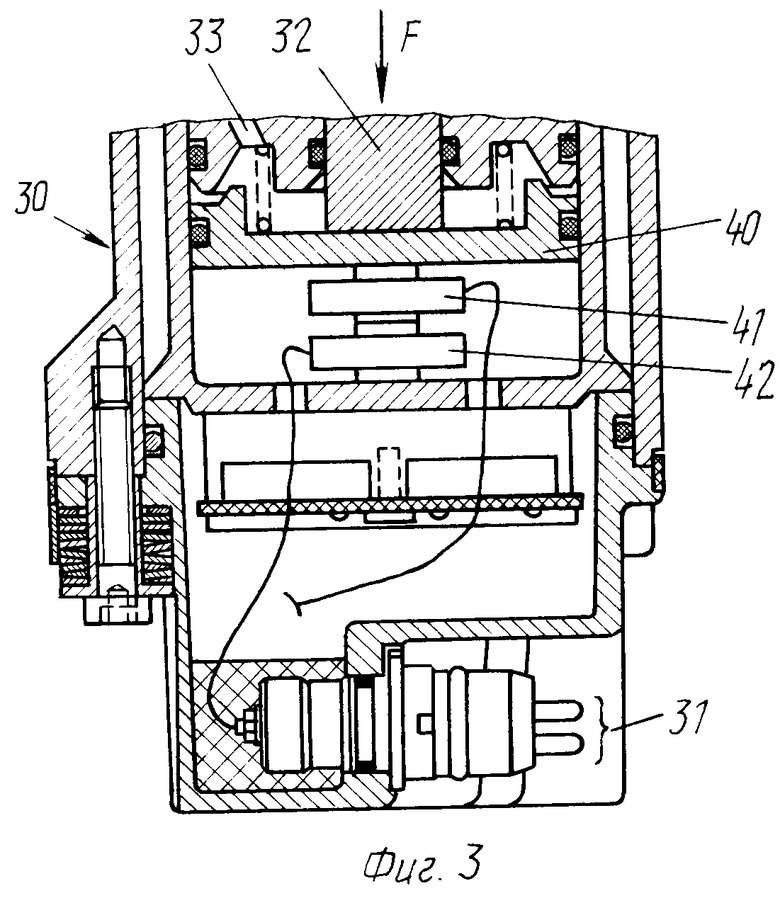

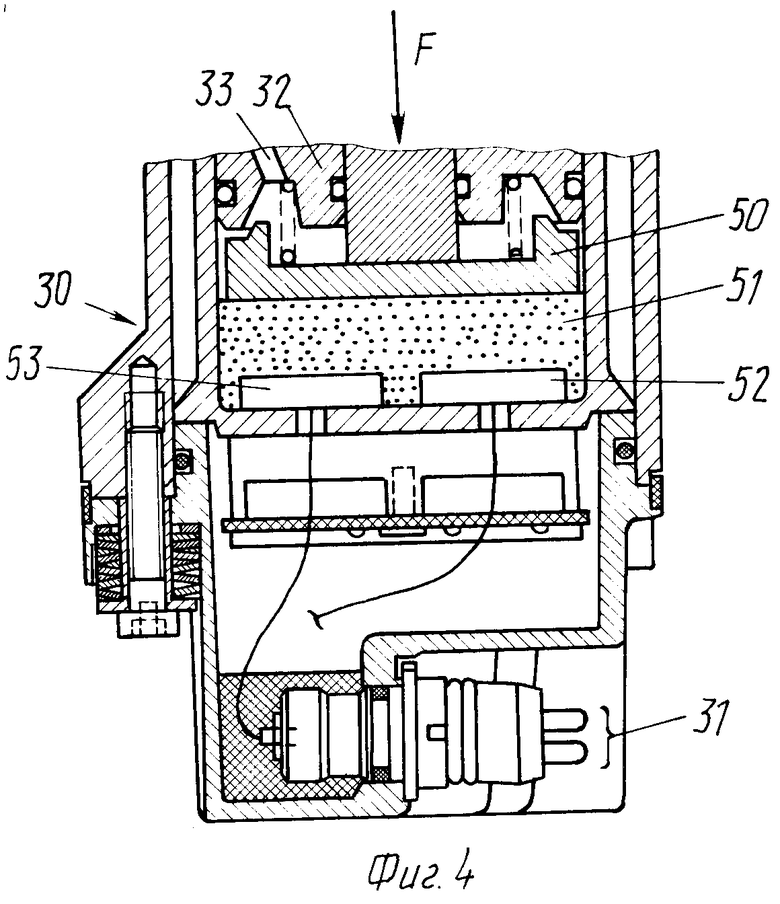

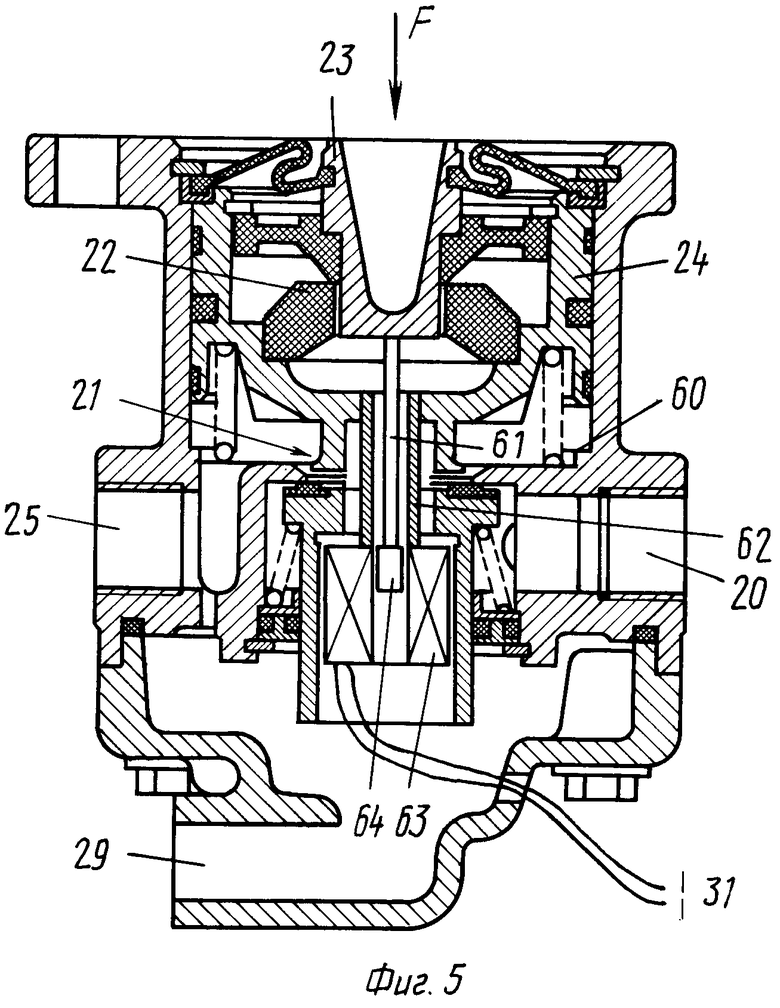

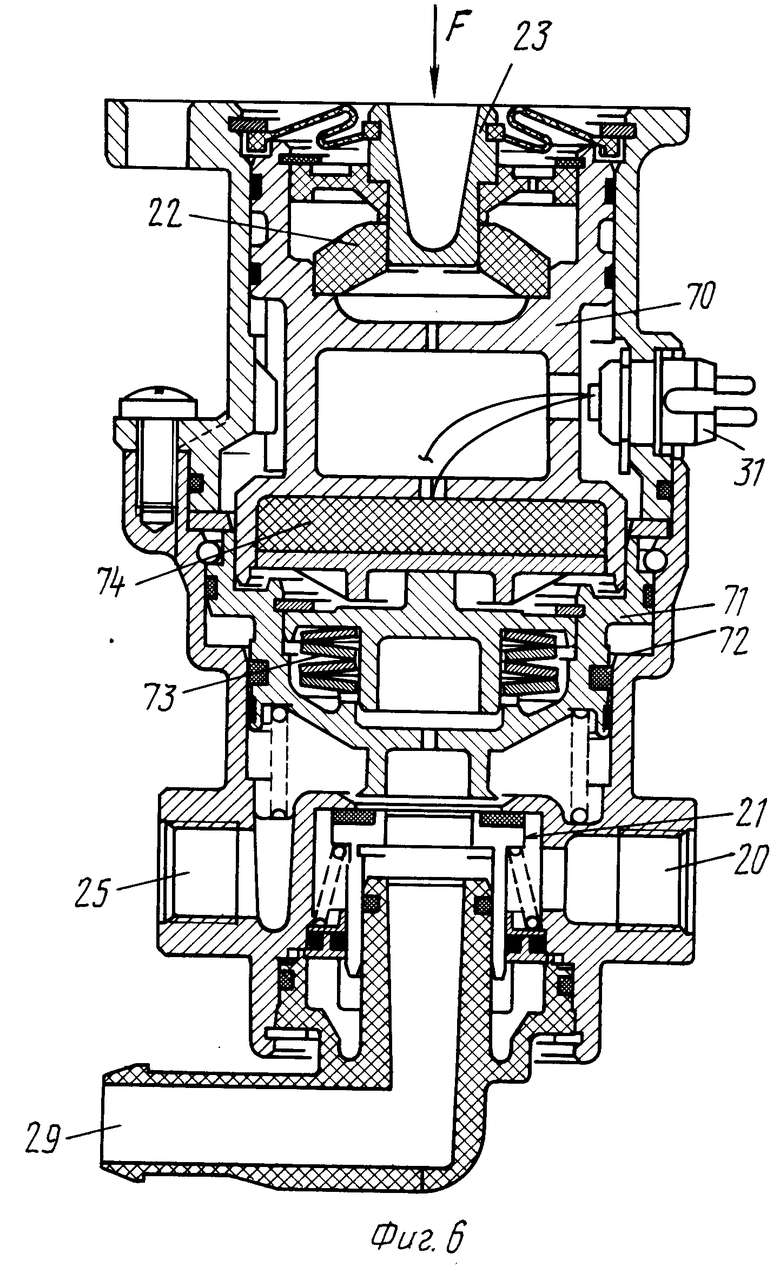

На фиг. 1 представлена тормозная система с многоконтурным приводом; на фиг. 2 датчик тормозной величины с сенсором давления, расположенным в том же корпусе; на фиг.3, 4 детали сенсора давления согласно фиг.2; на фиг.5, 6 датчики тормозной величины с сенсором давления, расположенным в том же корпусе, варианты.

Тормозная система с многоконтурным приводом (фиг.1) содержит контур тормозного привода, приводимый в действие давлением, и электрически управляемый контур тормозного привода, которые обобщенно обозначены позициями (I), соответственно (II).

Тормозная система с многоконтурным приводом содержит датчик 15 тормозной величины, который регулирует давление, зависящее от приложенного усилия приведения в действие и/или от пути приведения в действие. Подобные датчики тормозной величины известны, например, из публикации издания фирмы "ВАБКО Вестингхауз" 461106, 1973 г.

Контур I тормозного привода, приводимый в действие отрегулированным давлением датчика 15 тормозной величины, состоит из резервуара 14 рабочей среды, датчика 15 тормозной величины и тормозов 1, 2, приводимых в действие рабочей средой. Давление, регулируемое датчиком 15 тормозной величины, подается непосредственно к тормозам 1, 2 в качестве тормозного давления. Однако (фиг.2) оно может быть также использовано для управления тормозным давлением с помощью релейного клапана. Также возможно расположение других обычных приборов (например, регулятора тормозных сил, клапана аварийного расторможения и т. д.) в контуре I тормозного привода. С целью упрощения ниже этот контур тормозного привода будет обозначаться как управляемый давлением контур (I) тормозного привода.

Электрически управляемый контур (II) тормозного привода состоит из резервуара 13 рабочей среды, тормозов 9, 10, приводимых в действие рабочей средой, сенсора 3 давления, расположенного в управляемом давлении контуре 1 тормозного привода, и электрического устройства 4, 7, 12, 8, 11 управления тормозным давлением.

Снабжение резервуаров 13 и 14 рабочей среды происходит известным образом посредством не представленной установки снабжения давлением.

Сенсор 3 давления выполнен так, что он измеряет давление, регулируемое датчиком 15 тормозной величины (и подводимое в качестве тормозного давления к тормозам 1, 2), и преобразует его в электрический сигнал.

Устройство 4, 7, 12, 8, 11 управления тормозной величиной состоит из управляющей электроники 4, которая со стороны входа соединена с выходом сенсора 3 давления, электрически управляемых модуляторов 7, 12 давления и сенсоров 8, 11 тормозного давления. Модуляторы 7, 12 давления электрически включены после управляющей электроники 4 и контролируют соединение одного из тормозов 9, 10 с резервуаром 13 рабочей среды. Сенсоры 8, 11 тормозного давления измеряют тормозное давление, нагружающее соответственно приданные тормоза 9, 10, и подают соответствующей электрический сигнал к управляющей электронике 4. Сенсоры 8, 11 тормозного давления, представленные в качестве отдельных конструктивных элементов, могут быть интегрированы в соответственно приданный модулятор (7, соответственно 12) давления.

В приведенном выполнении пример осуществления изобретения работает следующим образом.

При проведении в действие датчика 15 тормозной величины тормоза 1, 2 нагружаются тормозным давлением из резервуара 14 рабочей среды, зависящим от усилия приведения в действие, приложенного к датчику 15 тормозной величины, и/или от пути приведения в действие. Датчик 3 давления измеряет это тормозное давление и преобразует его в электрический сигнал, который в качестве управляющего сигнала подводится к устройству 4, 7, 12, 8, 11 управления тормозным давлением, точнее к управляющей электронике 4.

Управляющая электроника 4 при получении этого управляющего сигнала подает к модуляторам 7, 12 давления зависящий от него сигнал или для каждого модулятора (7, соответственно 12) давления собственный зависящий от него сигнал; затем модуляторы 7, 12 давления пропускают до исчезновения этого сигнала давление из резервуара 13 рабочей среды в качестве тормозного давления к тормозам 9, 10. Указанное исчезновение сигнала наступает тогда, когда управляющая электроника 4 устанавливает равенство между сигналами датчика 8, 11 давления и сигналом сенсора 3 давления, подведенным к ней в качестве управляющего сигнала. Таким образом, устройство 4, 7, 12, 8, 11 управления тормозным давлением образует контур регулирования для тормозных давлений тормозов 9, 10.

Из этих рассуждений явствует, что описанные функции в электрически управляемом контуре (II) тормозного привода инициируются сигналом датчика 3 давления и зависят от этого сигнала. Таким образом реализован способ, в случае которого давление, регулируемое датчиком 15 тормозной величины, преобразуется в электрический сигнал, зависящий от величины этого давления, а электрически управляемый контур (II) тормозного привода по меньшей мере совместно управляется электрическим сигналом.

Пример осуществления изобретения представляет собой тормозную систему с многоконтурным приводом, в которой для управления электрически управляемым контуром (II) тормозного привода в виде сенсора 3 давления требуются лишь незначительные затраты.

Из описания работы также явствует, что электрически управляемый контур (II) тормозного привода следует за контуром (I) тормозного привода, управляемым давлением. Вследствие этого контур (II) тормозного привода, являющийся потенциально более быстродействующим по причине своего электрического управления, замедляется, однако это происходит преимущественно в пользу приведения в соответствие контуру (I) тормозного привода.

Кроме вышеописанного основного исполнения пример осуществления изобретения может быть усовершенствован различными способами, из которых некоторые представлены на фиг.1 штриховыми линиями.

Сенсоры 5 и 6 регистрируют определенные параметры транспортного средства и преобразуют их в электрические сигналы. Эти сенсоры электрически соединены с входами управляющей электроники 4. Управляющая электроника 4 в этом случае выполнена так, что она из управляющего сигнала, подведенного от сенсора 3 давления, и сигналов сенсоров 5, 6 образует скорректированный сигнал, соответственно скорректированные сигналы для модуляторов давления 7, 12 и отключает его, соответственно их, когда она устанавливает равенство между сигналами сенсоров 8, 11 давления и этим скорректированным(ми) сигналом(ми). Таким образом в этом случае тормозное давление, подведенное к тормозам 9, 10, зависит не только от управляющего сигнала, поступающего от датчика 3 давления, но и от параметров транспортного средства, зарегистрированных сенсорами 11, 12. Другими словами: в этом примере исполнения электрически управляемый контур (II) тормозного привода "лишь" совместно управляется сигналом сенсора 3 давления. В этой связи в качестве параметра во внимание принимается любое свойство транспортного средства, относящееся к поведению транспортного средства при торможении. В качестве примера можно назвать состояние нагрузки транспортного средств и/или состояние нагрузки оси(ей), приданной(ых) электрически управляемому контуру (II) тормозного привода, скорость транспортного средства, усилие в муфте между транспортным средством, используемым в качестве тягача, и прицепом и т.д.

На фиг. 2 представлен датчик тормозной величины, в корпусе которого расположен сенсор давления, обозначенный также и здесь позицией 30.

Датчик тормозной величины, представленный в верхней части фиг.2, снова соответствует датчику тормозной величины, представленному в уже упоминавшемся печатном издании (ВАБКО Вестингхауз" 461 106. Усилие F приведения в действие, подводимое к датчику тормозной величины через нажимную деталь 23, нагружает через регулировочную пружину 22 поршень 24 приведения в действие приводит в действие комбинированный впускной и выпускной клапан 21, посредством которого упомянутая камера и выпуск 25 могут быть соединены через впуск 20 с резервуаром 14 рабочей среды или через выпуск 29 с пространством сброса давления. Если в качестве рабочей среды служит воздух, то пространством сброса давления обычно является атмосфера.

Сенсор 30 давления расположен под датчиком тормозной величины. Он нагружается через канал (27, 28, 33) корпуса отрегулированным давлением и подает через соединительный штепсель 31 электрический сигнал, соответствующий этому отрегулированному давлению.

В примере осуществления изобретения указывается еще и на то, что, в отличии от примера осуществления изобретения согласно фиг.1, отрегулированное давление подводится к тормозам 1, 2 не непосредственно как тормозное давление, а подводится в качестве управляющего давления к релейному клапану 26, причем релейный клапан 26 известным образом берет на себя регулирование тормозным давлением из резервуара 14 рабочей среды.

Кроме только что описанного основного исполнения пример осуществления изобретения может быть так усовершенствован, что он даже при выходе из строя управляемого давлением контура (I) тормозного привода обеспечивает приведение в действие электрически управляемого контура (II) тормозного привода. Этот случай характеризуется тем, что на поршне 24 приведения в действие и тем самым на выпуске 25 не может возникнуть регулируемое давление, которое было бы достаточно большим для того, чтобы привести в равновесие поршень 24 приведения в действие с усилием F.

С целью осуществления этого усовершенствования между поршнем 24 приведения в действие и сенсором 30 давления расположен толкатель 32, ход которого в направлении усилия F приведения в действие ограничивается при одновременном ограничении хода поршня 24 приведения в действие в этом направлении с помощью сенсора 30 давления. С этой целью сенсор 30 давления выполняется не только как сенсор давления, но и как сенсор усилия.

При исправном управляемом давлении контуре 1 тормозного привода толкатель 32 делает возможным свободное перемещение поршня 24 приведения в действие по отношению к сенсору 30 давления. При приведении в действие датчика тормозной величины в случае выхода из строя управляемого давлением контура (I) тормозного привода напротив толкатель 32 зажимается между поршнем 24 приведения в действие и сенсором 32 давления, причем усилие F приведения в действие или его часть, нескомпенсированная отрегулированным давлением (остаточное давление), передается с поршня 24 приведения в действие на толкатель 32 и с него на сенсор 30 давления.

В зависимости того регулирует ли еще или нет датчик тормозного давления остаточное давление, сенсор 30 давления нагружается этим остаточным давлением и нескомпенсированной им частью усилия F приведения в действие или полным усилием F приведения в действие. Это означает, что сенсор 30 давления даже при выходе из строя управляемого давлением контура (I) тормозного привода всегда подает в качестве управляющего сигнала к управляющей электронике 4 электрический сигнал, соответствующий полному усилию F приведения в действие.

В примере осуществления изобретения конец толкателя 32, повернутый к поршню 24 приведения в действие, с осевым зазором по отношению к внутреннему буртику корпуса двойного клапана 21 входит в этот корпус клапана. Возможны также и другие детальные исполнения, например, торцевая сторона корпуса клапана, отвернутая от поршня 24 приведения в действие, могла бы быть расположена напротив торцевой стороны толкателя 32. В обоих случаях корпус клапана при выходе из строя управляемого давлением контура 1 тормозного привода принимает участие в силовом потоке между поршнем 24 приведения в действие и толкателем 32.

Однако толкатель может не представленным образом также полностью проходить через указанный корпус клапана и при освобождении корпуса клапана от силового потока через корпус клапана непосредственно вступать в зацепление с поршнем приведения в действие или также быть с ним выполненным как одно целое.

На фиг.3 и 4 в разрезах датчика тормозной величины согласно фиг.2 показаны детали сенсора давления, обобщено обозначенного на фиг.2 позицией 30.

На фиг.3 сенсор давления состоит из сенсора 41, 42 усилия и воспринимающей давление пластины 40, уплотнено перемещаемой в направлении оси воздействия усилия F приведения в действие. Воспринимающая давление пластина 40 расположена между сенсором 41, 42 усилия и повернутым к нему концом толкателя 32.

При исправном управляемом давлением контуре (I) тормозного привода воспринимающая давление пластина 40 нагружается через канал 27, 28, 33 корпуса отрегулированным давлением, преобразует его по своей рабочей поверхности, имеющей соответствующие размеры, в усилие, величина которого равна величине усилия F приведения в действие, и подает его к сенсору 41, 42 усилия, который затем генерирует электрический сигнал, соответствующий отрегулированному давлению, соответственно усилию F приведения в действие.

При проведении в действие датчика тормозной величины в случае выхода из строя управляемого давлением контура 1 тормозного привода воспринимающая давление пластина 40 соответствующим образом нагружается остаточным давлением, если оно имеется, и нескомпенсированной частью усилия F приведения в действие или полным усилием F приведения в действие и передает результирующее усилие, которое снова соответствует усилию F приведения в действие, или только усилие F приведения в действие к сенсору 41, 42 усилия.

В случае примера исполнения сенсора 30 давления (фиг.4), датчик 52, 53 давления в направлении к толкателю 32 заделан в массе 51 из квазигидравлического вещества. "Квазигидравлическим" является вещество, в котором давление как в жидкости распространяется, соответственно распределяется. Предпочтительными подобными веществами являются эластомеры. Между концом толкателя 32, повернутым к массе 51, и массой 51 в направлении оси воздействия усилия F приведения в действие расположена распределяющая усилие пластина 50.

Распределяющая усилие пластина 50 не уплотнена по отношению к корпусу. Поэтому давление, регулируемое при приведении в действие датчика тормозной величины, соответственно остаточное давление, может непосредственно нагружать массу 51 и тем самым датчик 52, 53 давления. При выходе из строя управляемого давлением контура (I) тормозного привода только усилие F приведения в действие, соответственно его часть, нескомпенсированная остаточным давлением, передается через повернутую к массе 51 поверхность распределяющей давление пластины 50 к массе 51 и в ней преобразуется в давление, соответственно (если еще существует остаточное давление) в дополнительное давление.

Датчик 52, 53 давления преобразует давление, переданное ему массой 51, в электрический сигнал.

С тем же эффектом датчик 52, 53 давления может быть заделан также и любым другим образом в квазигидравлическое вещество.

Этот пример выполнения имеет по отношению к примеру выполнения согласно фиг.3 преимущество, заключающееся в том, что электрический сигнал может быть зарегистрирован только с обусловленными допуском неточностями датчика 52, 53 давления, в то время, как в случае примера исполнения согласно фиг.3, помимо неточностей сенсора 41, 42 усилия могут возникнуть дополнительные неточности вследствие производственных допусков воспринимающей давление пластины 40 и/или приданной области корпуса и вследствие уплотнения (например, вследствие трения уплотнительных элементов) воспринимающей давление пластины 40.

На фиг.5 представлен другой пример выполнения датчика тормозной величины с сенсором давления, расположенным в его корпусе.

Сам датчик тормозной величины соответствует датчику тормозной величины в вышеприведенных примерах исполнения. Однако в данном случае регулировочная пружина 22 играет особую роль. Как показано, регулировочная пружина, расположенная между нажимной деталью 23 и поршнем 24 приведения в действие, имеет (в случае неприведенного в действие датчика тормозной величины) монтажную высоту (S). При приведении в действие датчика тормозной величины регулировочная пружина 22 с одной стороны нагружается через нажимную деталь 23 усилием (F) приведения в действие, а с другой стороны нагружается через поршень 24 приведения в действие соответствующим усилием отрегулированного давления. При этом монтажная высота регулировочной пружины 22 уменьшается на величину сжатия, зависящего от этих усилий. Одновременно нажимная деталь 23 и поршень 24 приведения в действие приближаются друг к другу на величину этого сжатия.

В этом случае сенсор давления, обозначенный позициями 63, 64, выполнен как сенсор перемещения, который регистрирует сжатие пружины 22 как меру для отрегулированного давления. Сенсор перемещения, служащий в качестве сенсора 63, 64 давления, состоит известным образом из статора 63 и погружаемого сердечника 64 и подает в качестве сигнала перемещения, соответственно в данном случае в качестве сигнала давления сигнал, соответствующий глубине погружения погружаемого сердечника 64 в статор 63. Сенсор 63 соединен через соединительное звено 62 с поршнем 24 приведения в действие, в то время как погружаемый сердечник 64 соединен через второе соединительное звено 60 с нажимной деталью. Таким образом сенсор 63, 64 давления регистрирует указанное сжатие в виде приданного сближения между нажимной деталью 23 и поршнем 24 приведения в действие.

В примере выполнения соединительное звено 62 выполнено в виде трубы, а второе соединительное звено 61 выполнено в виде штока, проходящего через эту трубу. Сенсор 63, 64 давления в этом примере исполнения расположен внутри корпуса клапана 21. Может быть использовано также и любое другое соответствующее расположение сенсора давления, например снаружи на корпусе или между поршнем приведения в действие и нажимной деталью, а также любое другое соответствующее соединение его составных частей с поршнем приведения в действие, соответственно с нажимной деталью.

Также и этот пример осуществления изобретения кроме только что описанного основного исполнения может быть так усовершенствован, то он даже при выходе из строя управляемого давления контура (I) тормозного привода обеспечивает проведение в действие электрически управляемого контура (II) тормозного привода. С этой целью на непредставленном более подробно корпусе предусмотрен упор 60, который ограничивает ход поршня 24 приведения в действие в направлении усилия F приведения в действие. Если вследствие выхода из строя управляемого давлением контура (I) тормозного привода на поршне 24 приведения в действие и тем самым на выпуске 25 может возрастать не отрегулированное давление, а лишь отрегулированное остаточное давление, то поршень 24 приведения в действие смещается к упору 60. В таком случае регулировочная пружина 22 противопоставляется усилию (F) приведения в действие и помимо остаточного давления нагружается также опорным усилием упора 60. Ее сжатие и тем самым электрический сигнал, подаваемый сенсором 63, 64 давления, при заданном усилии приведения в действие имеют такую же величину, как и в случае исправного управляемого давлением контура (I) тормозного привода.

Также и в случае датчика тормозной величины, представленного на фиг.6, сенсор давления, обозначаемый поз. 70, 71, 74, расположен в корпусе датчика тормозной величины. Этот датчик тормозной величины соответствует, как это указывается частичным использованием тех же позиций, с нижеописываемыми отклонениями вышеуказанным примерам исполнения.

Поршень приведения в действие, обозначенный здесь позициями 70, 71 разделен на часть 70 поршня, нагружаемую усилием F приведения в действие, и часть 71 поршня, нагружаемую отрегулированным давлением, причем части (70, соответственно 71) поршня могут перемещаться по отношению друг к другу. Между частями 70 и 71 поршня расположен сенсор 74 усилия, посредством которого части 70 и 71 поршня упираются друг к друга под действием с одной стороны усилия F приведения в действие, а с другой стороны отрегулированным давлением. При этом сенсор 74 давления нагружается подведенным усилием F приведения в действие, соответствующим отрегулированному давлению, и подает в своем соединительном штепселе обозначенном позицией 31, электрический сигнал, соответствующий отрегулированному давлению.

Таким образом сенсор давления в этом случае образован частями 70, 71 поршня и сенсором 74 усилия.

Также и этот пример осуществления изобретения (кроме только что описанного основного исполнения) может быть так усовершенствован, что даже при выходе из строя управляемого давлением контура (I) тормозного привода обеспечивает приведение в действие электрически управляемого контура (II) тормозного привода.

Этой цели служит упор (72), ограничивающий ход части 71 поршня в направлении подводимого усилия F приведения в действие, который расположен на непредставленном более подробно корпусе. Если вследствие выхода из строя управляемого давлением контура I тормозного привода на части 71 поршня приведения в действие и тем самым на выпуске 25 может возрастать неотрегулированное давление, а лишь отрегулированное остаточное давление, то сенсор 70, 71, 74 давления перемещается к упору 72 под действием усилия F приведения в действие, соответственно его нескомпенсированной части. Вследствие этого часть 70 поршня может вводить усилие F приведения в действие, соответственно его нескомпенсированную часть в сенсор 74 давления, так чтобы он, так и в случае вышеуказанных примеров осуществления изобретения, даже при выходе из строя управляемого давлением контура I тормозного привода всегда мог подать электрический сигнал, соответствующий полному усилию F приведения в действие.

В другом усовершенствованном примере осуществления изобретение показывает еще и средство для защиты сенсора 74 усилия от перегрузки. При этом речь идет о пружинном элементе 73, закрепленном в части 71 поршня, и соответствующих, непредставленных более подробно опорных и встроенных деталях. Если должны быть переданы усилия, являющиеся меньшими предела перегрузки сенсора 74 усилия, между сенсором 74 усилия и частью 71 поршня, то эта передача происходит через пружинный элемент 73. Пружинный элемент 73 рассчитан так, что он сжимается, если подлежащее передаче усилие принимает значение предела перегрузки. Вследствие этого части 70 и 71 поршня могут упереться друг в друга, так что более высокие усилия будут передаваться непосредственно между частями 70 и 71 поршня, минуя сенсор 74 усилия. Предел перегрузки может быть достигнут, когда в случае части 71 поршня, лежащей на упоре 72, усилие F приведения в действие превзойдет значение, положенное в основу рассвета.

Очевидно, что закрепленный пружинный элемент с этой целью может быть также расположен на другой части 70 поршня или распределен между обеими частями 70 и 71 поршня.

Вследствие того, что в примере осуществления изобретения согласно фиг.1 каждому из тормозов приданы собственный модулятор (7, соответственно 12) давления и собственный сенсор ( 8, соответственно 11) давления, можно индивидуально регулировать тормозное давление каждого тормоза (9, соответственно 10), когда управляющая электроника 4 для каждого модулятора (7, соответственно 12) подает собственный сигнал. Однако, при отказе от тормозного комфорта непредставленным образом тормозам 9, 10 могут быть приданы только один модулятор давления и только один сенсор давления с соответствующим упрощением управляющей электроники, вследствие чего получается решение, требующее меньших затрат. Специалист сознает, что для упрощенного таким образом исполнения соответственно действительным вышеуказанные примеры осуществления изобретения.

Очевидно, что примеры осуществления изобретения непредставленным более подробно образом могут быть расширены на один или несколько контуров тормозного привода, управляемых электрически и/или управляемых давлением. При этом для дополнительного(ых) электрически управляемого(ых) контура(ов) тормозного привода соответственно действительны вышеуказанные рассуждения в отношении конструкции электрически управляемого контура II тормозного привода, а также в отношении его присоединения к управляемому давлением контуру (I) тормозного привода или к другому управляемому давлением контуру тормозного привода.

Кроме того специалист сознает, что пояснения, приведенные в отношении отдельных примеров осуществления изобретения, соответствующим образом действительны для других примеров осуществления изобретения, если из этих пояснений не получается ничего противоречащего.

Наконец, специалист сознает, что объем защиты настоящего изобретения не исчерпывается приведенными примерами его осуществления, а охватывает все примеры исполнения, признаки которых подчиняются пунктам формулы изобретения. В частности, в объем защиты должны быть включены все примеры исполнения, в которых два или более существенных для изобретения электрических конструктивных элементов собраны в одном или нескольких узлах.

Использование: в тормозных устройствах транспортных средств. Сущность: в устройстве для управления электрически управляемым тормозным контуром, включающем задатчик интенсивности торможения и датчик давления, выходом, соединенным с входом системы управления тормозным давлением по меньшей мере одного тормозного контура, датчик давления выполнен в корпусе задатчика интенсивности торможения. 8 з.п. ф-лы, 6 ил.

| Тормозная система автопоезда | 1987 |

|

SU1468800A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-08-09—Публикация

1989-12-11—Подача