Од.

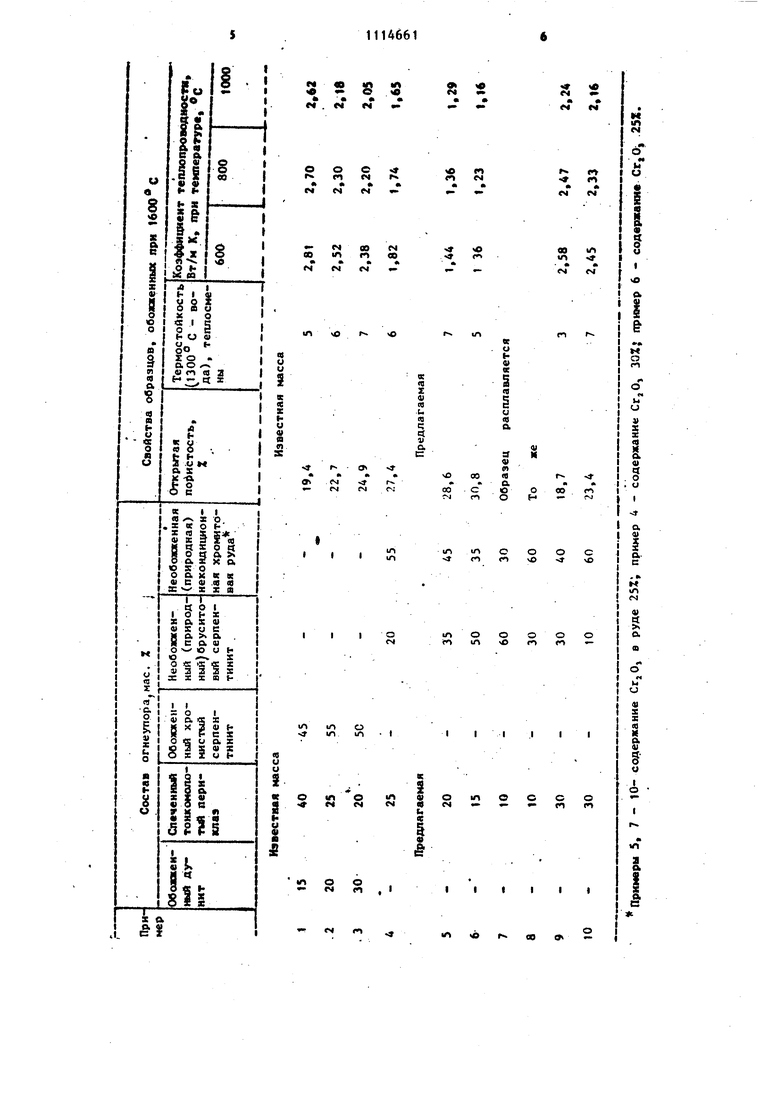

а: 1 Изобретение относится к огнеупорной пpo в lшлeннocти и предназначено для получения изделий, которые могут применяться в нижнем строении мартеновских и стекловаренных печей, для подин и стен нагревательных печей, дпя футеровки нагревательных колодцев. Известен состав огнеупорной массы содержащий, вес.%: обоженный дунит фракции 0,5-3,0 мм 40-70, обожженньй дунит фракции 0,06 мм 15-35J магнезитовый порошок фракции 0,06 мм 10-15 l. Данный магнезиально-силикатный огнеупор характеризуется высокой )теплопроводностью - коэффициент теп;лопроводности 2,05-2,85 Вт/мК в интервале температур 600-1000 С, что приводит к большим теплопотерям и обуславливает повьппенную материалоемкость футеровки тепловых агрегатов Предварительньш обжиг магнезиальносиликатного сьфья усложняет технологический процесс, повьш1ает знерго- и трудозатраты на его осуществление, в результате чего возрастает себестоимость огнеупоров. Наиболёе близким к предлагаемой огнеупорной массе является магнезиал но-силикатный огнеупор 2 , содержащий, мас.%: Обожженный дунитШ-ЗО Спеченный тонкомолотый периклаз20-40 Обожженный хромистый серпинтинит Указанный йагнезиально-силикатный огнеупор имеет высокую термостойкость (5-7 теплосмен в режиме вода), однако теплопроводность таких изделий довольно высокая. Так, в интервале температур 600-1000° с коз фициент теплопроводности составляет 2,05-2,81 B/MtK. Это обусловлено фор мированием в процессе обжига достаточно плотной микроструктуры и приводит в процессе службы к большим теплопотерям через кладку. Кроме того, технологический процесс включает предва рительный обжиг дунита и хромистого серпентинита, что наряду с усложнени ем технологии повьппает себестоимость огнеупоров. 1 Цель изобретения - снижение теплопроводности огнеупорной массы при сохранении высокой термостойкости, а также упрощение технологии ее изготовления. Для достижения указанной цели огнеупорная масса.включающая магнезиально-силикатный компонент, спеченный тонкомолотый периклаз и хромсодержащий компонент, в качестве магнезиально-силикатноГо компонента содержит необожженный бруситовый серпентинит, а в качестве хромсодержащего компонента - необожженную некондиционную хромитовую руду при следующем соотношении компонентов, мас.%: Н е об ожже нный бруситовый серпентинит 20-50 Спеченный тонкомолотый периклаз15-25 , Необожженная некондиционная хромитовая руда 35-55 Таким образом, решается задача комплексного использования минерального сырья путем утилизации отходов от добычи хромитовых руд, так называемой некондиционной хромитовой руды, содержащей 20-30% , для получения качественных магнезиальносиликатных огнеупоров. При использовании необожженных бруситового серпентинита и некондиционной хромитовой руды в сочетании со спеченным тонкомолотым периклазом в предлагаемых соотношениях в процессе технологического обжига магнезиально-силикатных изделий происходит образование периклазофторстеритохромитового кристаллического сростка, который препятствует чрезмерному разрыхлению изделий и способствует созданию в процессе обжига умеренно пористой текстуры и микротрещиноватой структуры. При этом наличие МрДОН) в бруситовом серпентините практически устраняет появление стеклофазы, ухудшающей свойства огнеупора. Это обеспечивает магнезиально-силикатному огнеупору снижение теплопроводности при сохранении его высокой термостойкости. Образование периклазофторстеритохромитового кристаллического сростка в процессе обжига изделий позволяет использовать магнезиально-силикатные J 1 компоненты в необожженном виде, что значительно упрощает технологический процесс за счет исключения предвари-) тельного обжига сырьевых материалов. Выбор пределов содержания компонентов в огнеупоре обусловлен спедукицим. При содержании необожженного бруситового серпентинита более 50%, необожженной некондиционной хромитовой руды менее 35% и тонкомолотого спеченного периклаза менее 15% в процессе обжига изделий происходит раннее появление звтектйческого расплава между минеральными фазами огнеупора с образованием легкоплавких пироксенов типа (Mg, Fe)SiOj с темпе ратурой плавления около 1500О С. В результате этого происходит резкое увеличение теплопроводности огнеупора и снижение его термостойкости. При увеличении содержания необожженного бруситового серпентинита до 60% вследствие образования значитель ного количества жидкой фазы изделия оплавляются и деформируются (пример 7) Увеличение содержания необожженной некондиционной хромитовой руды более 55% при снижении содержания спеченного периклаза менее 15% также приводит к образованию жидкой фазы и, как следствие, повышению теплопровод ности огнеупора и снижению его термо 61 - 4 стойкости. При увеличении содержания руды до 60% изделия оплавляются и деформируются (пример 8). Увеличение количества спеченного тонкомолотого периклаза более 25% при соответствующем снижении других составляницнх огнеупора способствует интенсификации процесса спекания, в результате чего плотность образцов уменьшается, повьшается теплопроводность вследствие уменьшения фрагментальных микротрещин (примеры 9 и 10). Огнеупорную массу предлагаемого состава готовят по следующей технологии. . Природный бруситовый серпентинит и некондиционную хромитовую руду (с содержанием Cr,jOj 30,25 и-20%) дробят и измельчают до размера зерен 2-0 мм, а затем увлажняют раствором сульфитнодрожжевой бражки плотностью 1,22 1,24 г/см, вводимой в количестве 5-6% от общего веса сухой массы. В полученную смесь вводят спеченный периклаз фракции менее 0,06 мм и тщгтельно перемещивают. Из приготовленной массы прессуют изделия при давлении прессования 80-100 МПа, которые сушат при 120-180 С и обжигают при 1600 + 20° С. Составы и свойства полученных огнеупоров представлены в таблице.

71114661 8

Из таблицы видно, что предлагаемаяально-силикатнъос огнеупоров в 2,5 раогнеупорная масса обладает меньшейза, снижаются энергозатраты на проветеплопроводностью (в /v 2 раза) подение процесса и, соответственно,

сравнению с известным огнеупором приснижается се5естоимост2.изделий. Иссохранении достаточно высокой термо- 5пользование в качестве хромсодержаще-

стойкости.го компонента некондиционной хромите

Использование огнеупоров предла-вой руды расширяет сьфьевую базу огнегаемого состава позволит снизить теп-упорного производства, позволяет компловые потери через кладку, а также ма-лексно использовать руды хромитовых

териалоемкость футеровок из магнези- Юместор ждений. ально-силикатных огнеупоров.Экономический эффект от испольэоИаряду с этим, благодаря использо-вания изобретения обеспечивается за

ванню необожженного магнезиально-сили-счет снижения себестоимости огнеупокатного сырья, упрощается технологи-ров и уменьшения материалоемкости фуческий процесс изготовления магнези- 15теровок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупор | 1984 |

|

SU1175922A1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1689360A1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2094406C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

ОГНЕУПОРНАЯ МАССА, содержащая магнезиально-силикатный компонент, спеченный тонкомолотый периклаз и хромсодержащий компонент, отличающаяся тем, что. с целью снижения теплопроводности при сохранении высокой термостойкости и упрощения технологии ее изготовления, она содержит в качестве магнезиально-силикатного компонента необожженный бруситовый серпентинит, а в качестве хромсодержащего компонента - необоженную неконди1щонную хромитовую руду при следукицем соотношении компонентов, мае. %: Необожженный бруситовый 20-50 серпентинит Спеченный тонкомолотый 15-7.5 периклаз Необожженная некондиционная хромитовая 35-55 руда

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU296738A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU387950A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-09-23—Публикация

1983-06-06—Подача