Изобретение относится к технике измерения тепловых потоков и может быть использовано для длительного измерения локальных тепловых потоков с высокой мощностью и широким динамическим диапазоном, которые воздействуют на поверхности конструктивных элементов при проведении газодинамических испытаний, включая внутренние поверхности каналов магистралей с горючими газами под давлением.

Известен датчик теплового потока, содержащий термостабилизированный константановый элемент, выполненный в виде металлической пластины с изолированной боковой поверхностью, размещенный между поверхностным слоем и цилиндром, и дополнительный электрод, размещенный аксиально в цилиндре и электрически изолированный от него, контактирующий с термостабилизированным элементом и образующий в паре с первым электродом дифференциальную термопару со спаями в фиксированных точках на противоположных поверхностях термостабилизированного элемента, причем термоэлектрический коэффициент материала, из которого выполнены цилиндр, поверхностный слой и электроды, отличен от термоэлектрического коэффициента материала термостабилизированного элемента [Авторское свидетельство СССР №892232. Кл. G01 17/08, опубл. 23.12.81 г. Бюл. №47].

Однако известное устройство имеет ограниченную температуру эксплуатации, время применения и невысокое быстродействие,

Известен также датчик теплового потока, содержащий холодильник, выполненный из материала с высокой теплопроводностью, тепловоспринимающую пластину из материала с очень низким коэффициентом теплопроводности и расположенный между ними электроизоляционный слой. На противоположных гранях тепловоспринимающей пластины установлен ряд дифференциальных микротермопар [Авторское свидетельство СССР №705281, кл. G01K 17/08, 1979].

Недостатками такого датчика являются большая инерционность при измерении нестационарных тепловых потоков из-за большой инерционности тепловоспринимающего элемента, значительная погрешность в измерении локального стационарного теплового потока, который в действительности квазистационарный как во времени, так и в пространстве. При неоднородности плотности теплового потока и большой площади датчика из-за большого термического сопротивления тепловоспринимающего слоя перепад температур на нем будет соответствовать некоему фиктивному тепловому потоку. Также датчик является непригодным для измерения значительных тепловых потоков в средах с повышенной температурой из-за низкой жаростойкости тепловоспринимающей пластины и непригодным для использования в газодинамике в условиях воздействия высоких давлений и газодинамического напора в различных магистралях.

Технический результат - расширение динамического диапазона измерений тепловых потоков с высокой мощностью, динамикой и давлением, а также увеличение ресурса работы датчика при применении в газовых магистралях, начиная с минимальных размеров их диаметров.

Указанный технический результат достигается тем, что в теплоприемник, содержащий тепловоспринимающий элемент с двумя термопарами, изолирующую втулку, выходной электрический кабель с фиксирующими гайкой и шайбой, причем выводы термопары проходят через изолирующую втулку, фиксирующие шайбу и гайку, выходной кабель, и подсоединены к выходному электрическому разъему, в тепловоспринимающий элемент введен на конце тонкостенный жаропрочный колпачок, соединенный по всей поверхности внутренней выборки колпачка с сопрягаемой внешней поверхностью

тепловоспринимающего элемента с помощью компрессионной сварки, внутренний объем тепловоспринимающего элемента заполнен материалом с низким коэффициентом теплопроводности, а термопары выполнены в жаростойком исполнении.

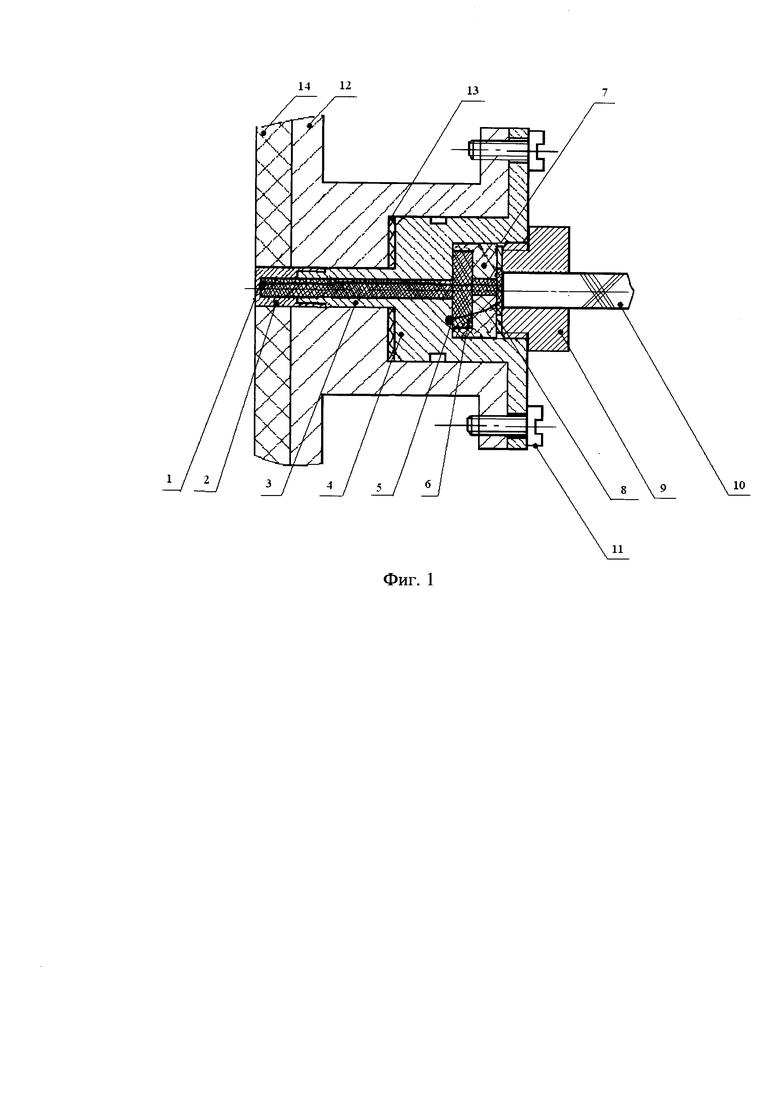

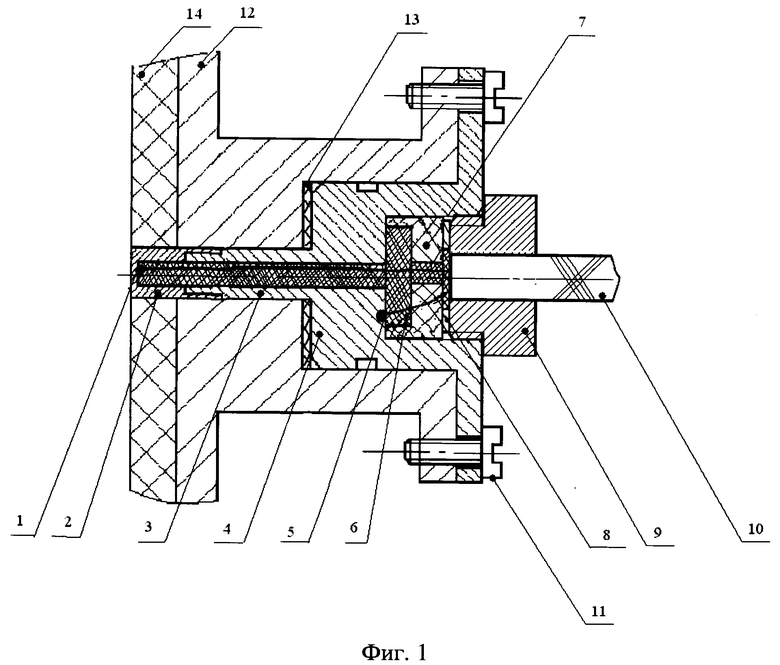

Теплоприемник (см. Фиг. 1) работает следующим образом.

Измеряемый тепловой поток через торцевую часть колпачка 1 тепловоспринимающего элемента 3 поступает в тепловоспринимающий элемент. При этом по длине тепловоспринимающего элемента возникает перепад температуры.

Колпачок 2 теплоприемника изготовлен из тонкостенного молибдена. Его диаметр составляет порядка 5 мм. Тепловоспринимающий элемент 3 изготовлен из меди. Колпачок 2 со стороны, противоположной тепловоспринимающей поверхности, приварен к тепловоспринимающему элементу 3 с помощью компрессионной сварки по всей поверхности участка сопряженной выборки металлов. Т.е. область сварки образована поверхностью, сделанной во внутреннем диаметре молибденового колпачка 2 и соответствующей внешней стороне тела тепловоспринимающего элемента 3 из меди. Такое исполнение соединения тепловоспринимающего элемента с колпачком обеспечивает стойкость теплоприемника к повышенным давлению, динамическому напору, температуре, механическим нагрузкам, а также повышенную герметичность.

На расстоянии 2 и 40 мм от внешнего торца колпачка 2 теплоприемника приварены своими концами платинородиевые термопровода, формирующие горячий 1 и холодный 5 термоспаи. Термопровода по своей длине изолированы от тепловоспринимающего элемента и зафиксированы заполнением 6 из алюмосиликатного цемента и дополнительно зафиксированы с помощью изолирующей втулки 7 через шайбу 8.

Выходной сигнал от сформированной таким образом дифференциальной термопары, измеряющей перепад температуры, с помощью соединительного кабеля 10, содержащего два платинородиевых провода с надетыми на них фторопластовыми трубками, выходит наружу для дальнейшего подключения к внешним измерительным цепям. Кабель 10 закреплен с помощью фиксирующей гайки 9, которая также фиксирует втулку 7 через шайбу 8.

При проведении контроля и измерений теплоприемник устанавливается в щтуцер 12 газодинамического канала, в котором проводится измерение параметров высокотемпературной среды с повышенным давлением и динамическими характеристиками. Уплотнение теплоприемника по отношению к магистрали производится с помощью его поджима в штуцере газодинамического канала с помощью крепежных винтов 11 через упругую термостойкую прокладку 13. Для дополнительной теплоизоляции теплоприемника от газовой среды магистрали на ее внутреннюю поверхность нанесен теплоизолятор 14 так, что его внутренняя поверхность находится вровень с внешней поверхностью колпачка 1 теплоприемника.

Конструктивное исполнение теплоприемника позволяет также обеспечить проведение длительного измерения локальных высокодинамичных тепловых потоков с высокой мощностью и широким динамическим диапазоном при проведении газодинамических испытаниях, т.к. позволяет:

- увеличить быстродействие за счет уменьшения термической инерции тонкостенного молибденового колпачка тепловоспринимающего элемента;

- увеличить ресурс работы датчика путем снижения в нем тепловых нагрузок за счет уменьшения диаметра высокотемпературной части теплоприемника и охлаждения тела тепловоспринимающего элемента стоком тепла на элементы внешней конструкции (когда медный тепловоспринимающий элемент в поперечном направлении имеет высокий коэффициент теплопроводности и, соответственно, высокий уровень теплопередачи по отношению к элементам конструкции, имеющим существенно более низкую температуру, чем контролируемая высокотемпературная область).

Схема установки теплоприемника также способствует обеспечению длительного контроля параметров контролируемой среды с повышенным давлением, динамическим напором и температурой за счет обеспечения теплоизоляции тела теплоприемника в месте расположения холодного термоспая термопары при проведении длительных измерений.

При проведении измерений контролируемый тепловой поток через торцевую часть колпачка 1 поступает в тепловоспринимающий элемент 3. При этом по длине тепловоспринимающего элемента возникает перепад температуры, который измеряется дифференциальной термопарой. Выходной сигнал дифференциальной термопары пропорционален плотности измеряемого суммарного теплового потока.

Проведенные испытания показали повышенные характеристики динамического диапазона до 5 МВт/м2 в контролируемой магистрали, уменьшение основной погрешности датчика до 3% при измерении локальных тепловых потоков высокой мощности в течение длительного времени при газодинамических испытаниях различных конструкций. Теплоприемник позволяет контролировать флуктуации интенсивности локальных тепловых процессов с постоянной времени не более 0,5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808217C1 |

| Датчик теплового потока | 2022 |

|

RU2784578C1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| УЗЕЛ АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ СОСУДА ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2554157C2 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ДВИЖУЩЕГОСЯ ОБЪЕКТА | 1991 |

|

RU2088898C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

Изобретение относится к измерительной технике, в частности к термодатчикам. Теплоприемник содержит тепловоспринимающий элемент с двумя термопарами, изолирующую втулку, выходной электрический кабель с фиксирующими гайкой и шайбой, причем выводы термопары проходят через изолирующую втулку, фиксирующие шайбу и гайку, выходной кабель и подсоединены к выходному электрическому разъему, в тепловоспринимающий элемент введен на конце тонкостенный жаропрочный колпачок, соединенный по всей поверхности внутренней выборки колпачка с сопрягаемой внешней поверхностью тепловоспринимающего элемента с помощью компрессионной сварки, внутренний объем тепловоспринимающего элемента заполнен материалом с низким коэффициентом теплопроводности, а термопары выполнены в жаростойком исполнении. Технический результат - расширение динамического диапазона измерений тепловых потоков с высокой мощностью, динамикой и давлением, а также увеличение ресурса работы датчика при применении в газовых магистралях, начиная с минимальных размеров их диаметров. 1 ил.

Теплоприемник, содержащий тепловоспринимающий элемент с двумя термопарами, изолирующую втулку, выходной электрический кабель с фиксирующими гайкой и шайбой, причем выводы термопары проходят через изолирующую втулку, фиксирующие шайбу и гайку, выходной кабель и подсоединены к выходному электрическому разъему, отличающийся тем, что в тепловоспринимающий элемент введен на конце тонкостенный жаропрочный колпачок, соединенный по всей поверхности внутренней выборки колпачка с сопрягаемой внешней поверхностью тепловоспринимающего элемента с помощью компрессионной сварки, внутренний объем тепловоспринимающего элемента заполнен материалом с низким коэффициентом теплопроводности, а термопары выполнены в жаростойком исполнении.

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| JP 57203927 A, 14.12.1982 | |||

| CN 202582766 U, 05.12.2012 | |||

| JP 2006284503 A, 19.10.2006 | |||

| US 2849518 A1, 26.08.1958 | |||

| US 20010002201 A1, 31.05.2001. | |||

Даты

2023-11-27—Публикация

2023-03-16—Подача