Настоящее изобретение относится к технике разделения материалов на фракции, а более точно к центробежно-воздушным классификаторам, имеющим разделяющее устройство, в котором использован принцип противодействия двух сил центробежной и силы увлечения газовым потоком (силы Стокса).

Изобретение может быть использовано в различных технологиях, предусматривающих применение порошковых материалов с заданной гранулометрией. Наиболее перспективно его использование в производстве шлифпорошков, керамик, спеццементов, проводящих паст в микроэлектронике, носителей пигментов и т.д.

В настоящее время известны различные типы классификаторов. Например, классификатор по патенту США N 4560471, содержащий корпус, внутри которого расположен ротор, несущий ряд дисков для создания закрученного движения порошкогазовой смеси, из которой при прохождении ею так называемой "зоны разделения", образованной краями дисков, выбрасывается крупная фракция, а мелкая увлекается газовым потоком в пространство между дисками и затем выводится через выход мелкой фракции.

Недостатком этого устройства является ограниченный размер зоны разделения, что приводит к повышенному содержанию частиц мелкой фракции в крупной фракции.

Известен также классификатор, а. с. СССР N 1547868, содержащий корпус внутри которого размещен ротор с жестко закрепленными на нем соосно расположенными дисками, патрубок ввода воздушно-дисперсной смеси, патрубки вывода крупной и мелкой фракций, а первый по ходу смеси диск снабжен билами для разбивания агрегатов.

Недостатком устройства при использовании его для разделения смесей порошков с размерами частиц меньше 120 мкм, является малая эффективность выделения мелкой фракции, большое количество которой остается в крупной, что требует нескольких дополнительных перечисток. Это вызвано как сильной агрегацией мелких частиц в собственные агрегаты, так и налипанием их на крупные частицы в исходном материале, а недостаточная эффективность диспергирующих бил не позволяет разбить эти агрегаты и тем более очистить поверхность крупных частиц от мелких в процессе разделения. Это и приводит к наличию в крупной фракции большого количества мелких частиц, что вызывает необходимость неоднократной (до 4-5 раз) перечистки крупной фракции, снижая таким образом общую производительность процесса классификации.

Наиболее близким к предлагаемому изобретению является устройство по патенту Великобритании N 2122514, кл. В 07 В 7/083, 1984, содержащее корпус с патрубком подачи материала и патрубками вывода мелкой и крупной фракций, размещенные в корпусе диски, соосно закрепленные на роторе, установленном в опорах корпуса и лопатки, размещенные между вторым и третьим по ходу материала дисками.

Недостатком указанного технического решения является его низкая эффективность, обусловленная причинами, отмеченными в описании предыдущего технического решения и нерациональной формой лопаток.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности отделения мелкой фракции от крупной и повышение надежности классификатора.

Указанная задача решается за счет того, что на торце первого по ходу материала диска, обращенном к патрубку подачи материала, выполнены пазы, а указанные лопатки в сечении, параллельном дискам, выполнены трапециевидными, причем указанные пазы могут быть выполнены радиальными.

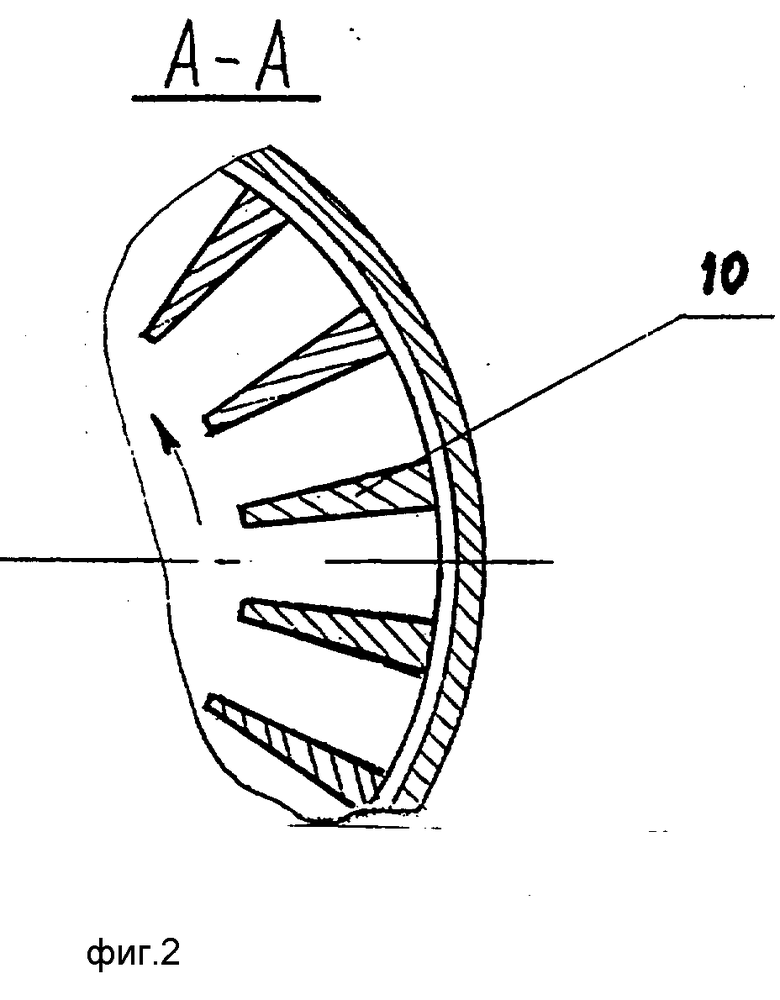

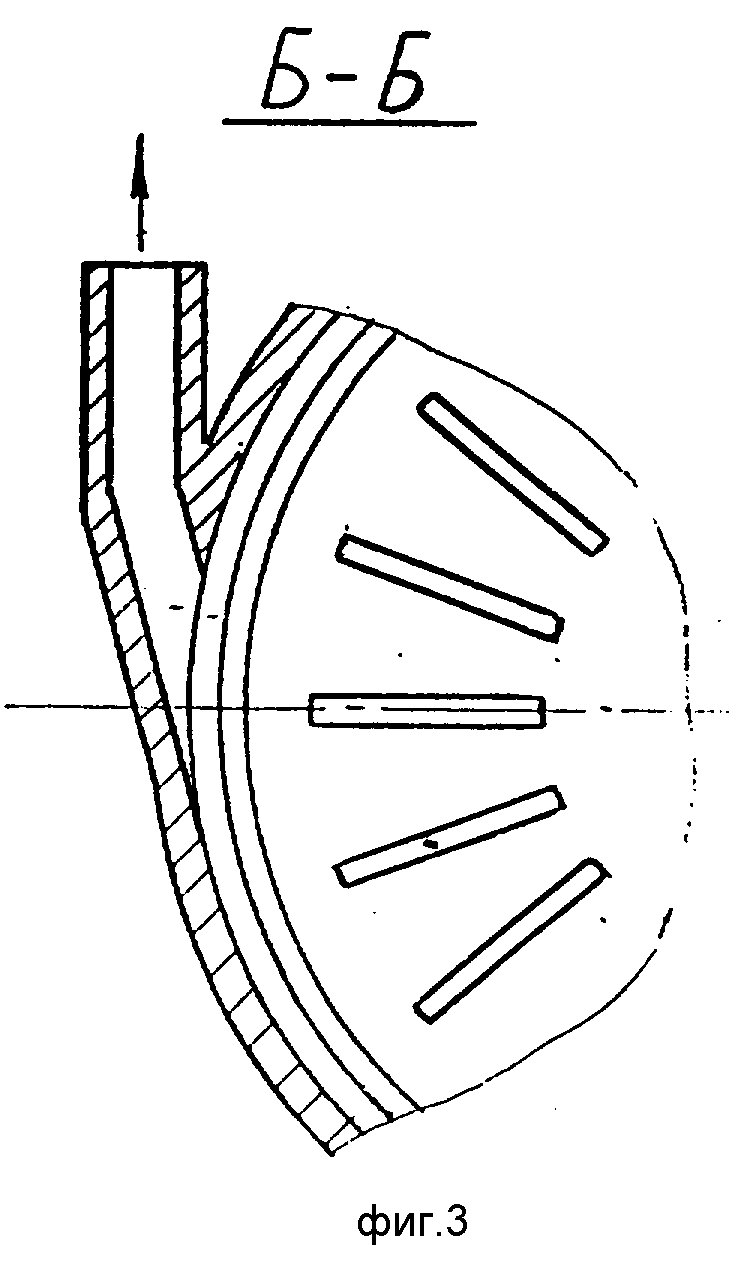

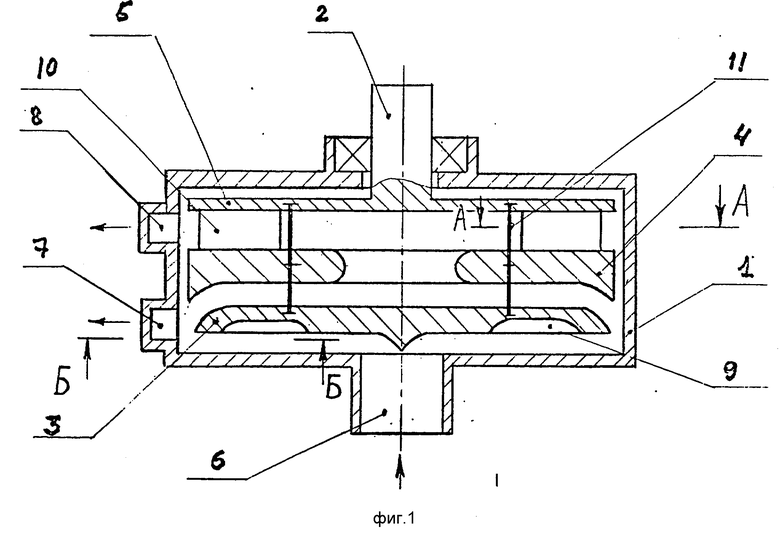

На фиг. 1 представлен общий вид классификатора; на фиг. 2 разрез А-А на фиг.1; на фиг. 3 разрез Б-Б на фиг.1.

Классификатор включает корпус 1, внутри которого расположен ротор 2 с жестко закрепленными на нем дисками 3,4 и 5, патрубок ввода разделяемого материала и несущего газа 6, патрубки 7 и 8 вывода крупной и мелкой фракций. Патрубок 7 вывода крупной фракции сообщен с пространством между дисками 3 и 3, а патрубок 8 вывода мелкой фракции сообщен с пространством между дисками 4 и 5. На наружной торцевой поверхности диска 3 выполнены пазы 9, а между дисками 4 и 5 расположены лопатки 10. Диски жестко связаны между собой стяжкой 11.

Классификатор работает следующим образом.

Вращение от привода (на чертеже не указан) с регулируемым числом оборотов передается ротору 2 с закрепленными на нем дисками 3,4 и 5. Дисперсный материал поступает через патрубок 6 с транспортирующим газом и попадает в зазор между стенкой корпуса 1 и наружной торцевой поверхностью диска 3. При вращении диска 3 в областях, примыкающих к пазам 9, происходит образование воздушных вихрей, турбулизирующих поток газа в указанном выше зазоре. Вращающаяся воздушная среда в этом зазоре раскручивает подаваемую воздушно-дисперсную смесь, одновременно производя разрушение агрегатов.

Пройдя эту зону, материал максимально диспергируется и попадает в зону разделения, образованную радиусными краями дисков 3 и 4, где происходит его разделение на крупную и мелкую фракции. Крупные частицы отбрасываются в патрубок 7, а мелкие увлекаются газовым потоком через осевое отверстие в диске 4 в пространство между дисками 4 и 5, из которого они выносятся в патрубок 8. Лопатки 10 позволяют создать вентиляционный напор дополнительно к разрежению, создаваемому извне в патрубке 8 для эвакуации частиц из аппарата.

Образование около пазов диска 3 вихрей во вращающемся потоке воздушно-дисперсной смеси приводит к интенсивному разрушению агрегатов частиц и "обдиранию" мелких частиц с поверхности крупных, то есть реализуется принцип вихревого измельчения. Интенсивность воздействия вихревого измельчения в данном устройстве зависеть от числа оборотов ротора. Интенсивность воздействия будет возрастать с увеличением скорости вращения ротора и падать с ее уменьшением. Так, при разделении достаточно крупных частиц на размере разделения 40-50 мкм, когда скорость вращения ротора мала (1500-1000 об/мин) и сами частицы имеют достаточную массу и кинетическую энергию, что позволяет разбивать агрегаты, влияние вихревого воздействия незначительно. Это не приводит к дополнительному измельчению крупных частиц. Но при размере разделения порядка 2-5 мкм, когда скорость вращения ротора высока (5000-4000 об/мин), скорость воздушно-дисперсной смеси в потоке достигает 10-20 м/с, что достаточно для того, чтобы возникло интенсивное вихревое возмущение потока, вызванное пазами на диске. И, при указанных скоростях движения частицы многократно соударяются между собой, что приводит к более эффективному разрушению агрегатов, чем это происходит под воздействием бил.

Наличие зоны вихревого диспергирования агрегатов дает возможность повысить эффективность отделения мелкой фракции из крупной и обеспечивает более качественное разделение на фракции порошков с исходными размерами менее 10 мкм.

Наличие лопаток между дисками создает дополнительный вентиляционный напор непосредственно в пространстве эвакуации мелкой фракции, а выполнение лопаток 10 трапециевидными в сечении позволяет сохранить радиальную скорость воздушного потока, несущего мелкую фракцию, предотвращая накопление частиц между лопатками, что способствует повышению надежности классификатора.

Таким образом, изобретение дает возможность снизить количество перечисток крупной фракции и, следовательно, износ элементов классификатора, что способствует повышению его эффективности и надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ВИХРЕВОЙ АППАРАТ | 1997 |

|

RU2106199C1 |

| РОТОРНО-ВИХРЕВОЙ АППАРАТ | 1996 |

|

RU2098201C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| Центробежный классификатор | 1985 |

|

SU1263377A1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2014 |

|

RU2592933C2 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ МОНГОЛЬФЬЕРА | 1996 |

|

RU2093416C1 |

Использование: производство шлифпорошков, керамик, проводящих паст в микроэлектронике и т.д. Сущность изобретения: классификатор содержащий корпус 1, внутри которого расположен ротор 2 с жестко закрепленными дисками 3,4,5, патрубок ввода материала 6, патрубки вывода крупной 7 и мелкой 8 фракций. На диске 3 со стороны патрубка 6 выполнены пазы 0 для создания вихрей, а между дисками 4 и 5 размещены лопатки 10 для выноса частиц мелкой фракции. 3 ил.

Классификатор, содержащий корпус с патрубком подачи материала и патрубками вывода мелкой и крупной фракций, размещенные в корпусе диски, соосно закрепленные на роторе, установленном в опорах корпуса, лопатки, размещенные между вторым и третьим по ходу материала дисками, отличающийся тем, что на торце первого по ходу материала диска, обращенном к патрубку подачи материала, выполнены пазы, а указанные лопатки в сечении, параллельном дискам, выполнены трапециевидными.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4560471, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный классификатор для разделения высокодисперсного материала | 1984 |

|

SU1547868A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЕМКОСТЕЙ | 1997 |

|

RU2122514C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Даты

1997-10-27—Публикация

1996-08-08—Подача