Изобретение относится к кузнечно-прессовому машиностроению, в частности к установкам для производства крупногабаритных кузовных деталей.

Известна автоматическая линия для штамповки деталей, включающая 4 ряд механических прессов, имеющих отдельный привод и ползун, а также конвейеры, расположенные со стороны выброса заготовки одного пресса к стороне подачи другого пресса, каждый пресс имеет первый передающий механизм в месте подачи (загрузки) заготовок для их подачи от конвейера к месту загрузки в рабочую зону и второй передающий механизм, служащий для выгрузки заготовок из рабочей зоны на конвейер, при этом передающие механизмы имеют привод от кулачков для осуществления составного возвратно-поступательного движения рычага захвата в горизонтальной и вертикальной плоскостях по заранее определенной изогнутой траектории перемещения, а кулачки привода первого и второго передающего механизмов связаны валом с приводом пресса для синхронного с ним перемещения, привод конвейера также механически соединен с приводом пресса и имеет периодически включающееся приводное сцепление, обеспечивающее период выстоя в точках загрузки и выгрузки [1].

Эта автоматическая линия, состоящая из шести прессов, позволяет штамповать крупногабаритные детали с высокой производительностью без применения ручного труда.

Однако данной линии присущи и определенные недостатки. Известно, что линия штамповки крупногабаритных деталей состоит из головного пресса двойного действия, на котором производится операция вытяжки, и четырех - пяти и более последующих прессов простого действия для обрезки, пробивки и т.п. операций. При этом количество прессов простого действия определяется обычно максимальным количеством технологических операций наиболее сложной детали, которую предполагается штамповать на данной линии. Но, поскольку на линии для полного использования ее производительности, обычно штампуется до десяти и более наименований деталей, которые требуют разного количества технологических операций, не все прессы линии используются постоянно, а часть их простаивает. Так как у известной линии передающие механизмы и конвейеры жестко связаны с приводами прессов, простаивающие прессы невозможно загрузить штамповкой других деталей.

Известна также автоматическая линия для штамповки крупногабаритных деталей по патенту [2], содержащая установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессов устройства для транспортирования заготовки, объединенные системой управления, содержащей программируемый контроллер.

Эта автоматическая линия, как наиболее близкая по конструктивному исполнению к заявляемой, принимается за прототип.

Указанная автоматическая линия позволяет использовать простаивающие из-за недогрузки прессы в конце линии для штамповки деталей другой номенклатуры, отключив ненужные в данный момент устройства для транспортирования заготовок. Обычно на этих прессах штампуют относительно узкие удлиненные детали, расположив на столе пресса вдоль его оси перпендикулярно оси линии несколько штампов.

Однако штамповка в этом случае возможна только в ручном режиме и загрузку, перекладку и удаление заготовок производят несколько штамповщиков, что снижает производительность и повышает затраты на изготовление деталей.

В заявляемой конструкции автоматической линии для штамповки крупногабаритных деталей указанные недостатки устраняются тем, что как минимум один из прессов в конце линии оборудован грейферной подачей и устройством для подачи заготовок, расположенными перпендикулярно оси линии, при этом грейферная подача и устройство для подачи заготовок снабжены серводвигателями, управляемыми от дополнительного блока контроллера.

Сопоставительный анализ заявляемой и известной автоматической линии для штамповки крупногабаритных деталей показывает, что заявляемое решение позволяет использовать простаивающие при штамповке на линии деталей, у которых количество технологических операций меньше количества прессов в линии, прессы для штамповки более мелких деталей многопозиционным методом в автоматическом режиме с высокой производительностью и малыми затратами, отключив ненужные в данный момент устройства для транспортирования заготовок между прессами и установив на грейферную подачу линейки для транспортирования заготовок вдоль стола пресса поперек оси линии. Это позволяет также сократить количество небольших одно- или двухкривошипных прессов, увеличить общую загрузку и уровень автоматизации прессов в листоштамповочных цехах, например, автомобильных заводов. К совокупности существенных признаков заявляемого объекта, позволяющим получить указанный выше технический результат, следует отнести оборудование как минимум одного из прессов в конце линии грейферной подачей и устройством для подачи заготовок, расположенными перпендикулярно оси линии, при этом грейферная подача и устройство для подачи заготовок снабжены серводвигателями, управляемыми от дополнительного блока контроллера.

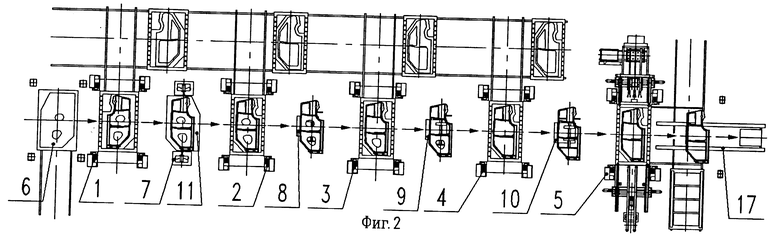

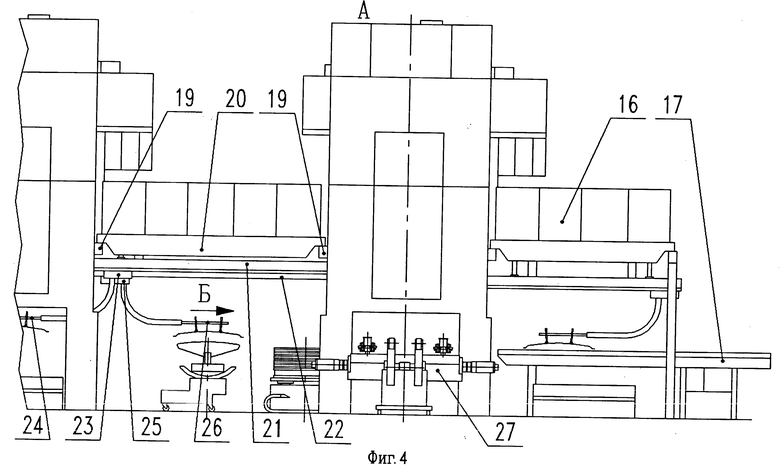

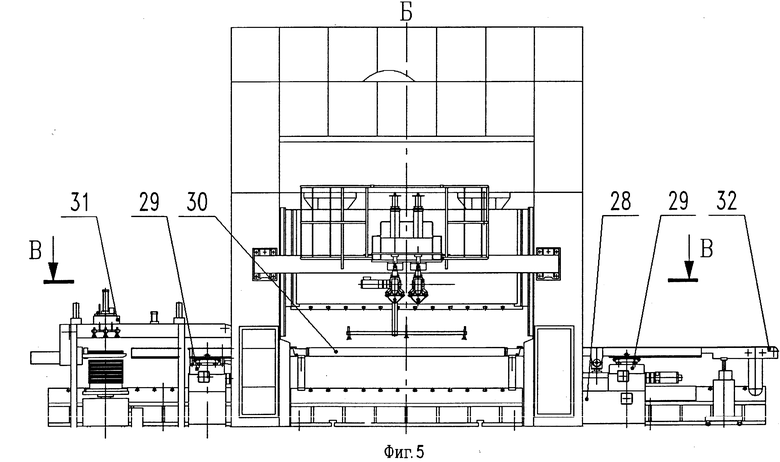

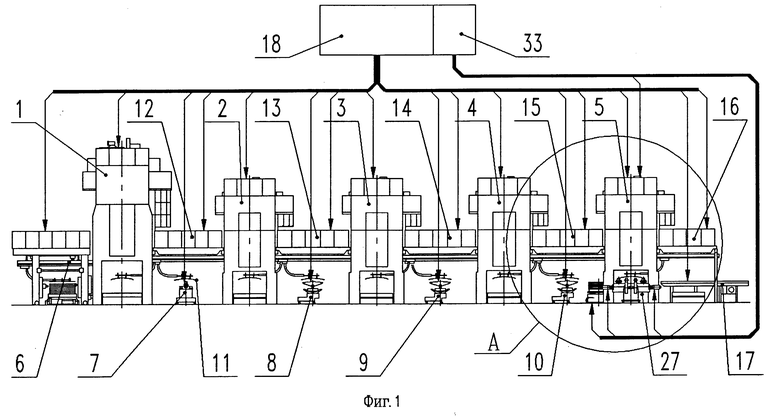

На фиг. 1 изображен общий вид автоматической линии; на фиг. 2 - схема транспортирования заготовок при загрузке всех прессов линии; на фиг. 3 - схема транспортирования заготовок при загрузке только четырех прессов линии; на фиг. 4 - место А на фиг.1; на фиг. 5 - вид Б на фиг.4; на фиг. 6 - разрез В-В на фиг.5.

Автоматическая линия для штамповки крупногабаритных деталей содержит ряд прессов 1 - 5 с выдвижными столами, на которых установлены штампы (на чертеже не указаны), устройство 6 для подачи исходного материала в головной пресс 1 линии, расположенные между прессами промежуточные опоры для заготовок 7 и 8 - 10 для поддерживания и ориентации обрабатываемой заготовки 11 между двумя соседними прессами, причем опора 7 может быть выполнена в виде кантователя, и устройства для транспортирования обрабатываемой заготовки 12 - 15 между прессами и опорами, манипулятор 16 для выгрузки заготовки из последнего пресса 5 и транспортер 17, объединенные системой управления, содержащей основной программируемый контроллер 18. Устройства для транспортирования заготовки состоят из закрепленных на станинах прессов балок 19 (см. фиг. 4), несущего элемента 20 в виде моста с размещенным на нем двумя механизмами вертикального перемещения направляющих 21 и 22 с установленными на них механизмами продольного перемещения кареток: выгрузки 23 с захватом 24 и загрузки 25 с захватом 26.

По крайней мере на последнем прессе 5 перпендикулярно оси линии установлена грейферная подача 27, состоящая из механизма продольного перемещения 28 (см фиг. 5), двух расположенных по обеим сторонам пресса механизмов 29 смыкания и подъема грейферных линеек 30, а также устройство 31 для подачи заготовок, выполненного в виде загрузчика штучных заготовок или валковой подачи ленты из рулона и транспортер 32, управляемых от дополнительного блока 33 контроллера 18.

Работа линии при использовании для штамповки деталей всех прессов показана на фиг.2. Устройство 6 подает исходный материал в головной пресс 1, на котором производится вытяжка детали. Вытянутая деталь захватом 24 каретки 23 транспортирующего устройства 12 переносится на позицию кантования и опускается в захваты кантователя 7, после чего захват возвращается на позицию ожидания перед штампом, а кантователь поворачивает заготовку на 180o вокруг горизонтальной оси. Одновременно захват 26 каретки 25 движется к кантователю таким образом, чтобы после окончания кантовки взять деталь и перенести ее в штамп пресса 2 и возвратиться на свою позицию ожидания. На последующих прессах 3, 4 и 5 перемещение детали производится транспортирующими устройствами 13, 14 и 15 точно также, за исключением кантовки, а вместо кантователя используются промежуточные посты 8, 9 и 10, которые могут в небольших пределах изменять положение детали. Из последнего пресса 5 деталь удаляется захватом манипулятора 16 и переносится на транспортер 17, который перемещает ее на позицию стапелирования. Работой всех устройств и прессов управляет система числового программного управления, содержащая контроллер 18.

Работа линии при загрузке только четырех прессов поясняется на фиг.3. Предварительно производится переналадка линии для штамповки другой детали. С помощью выдвижных столов заменяются штампы, промежуточный пост 10 удаляется из рабочей зоны, а вместо него перпендикулярно оси линии устанавливается транспортер 17, отрегулированный соответствующим образом. Каретка 25 с захватом 26 транспортирующего устройства 15 и каретка с захватом устройства 16 устанавливаются в таком положении, в котором они не мешают работе линии и грейферной подачи 27. Второй выдвижной стол пресса 5 с установленными на нем штампами и съемными частями грейферных линеек 30 закрепляется в прессе 5 и производится соединение линеек. В контроллере 18 изменяется программа работы и включается дополнительный блок 33.

Прессы 1, 2, 3 и 4, загрузочное устройство 6, кантователь 7, промежуточные посты 8 и 9, транспортирующие устройства 12, 13 и 14 работают точно также, как и на фиг.2, а на транспортирующем устройстве 15 работает только каретка выгрузки 23 с захватом 24, выполняя функции манипулятора 16 и укладывая детали на транспортер 17.

Пресс 5 работает в независимом от остальных режиме по своей программе, заложенной в дополнительный блок 33 контроллера, управляющей также серводвигателями механизмов продольного перемещения 28, смыкания-подъема 29, устройства 31 и транспортера 32. Исходная заготовка в виде стопы листов (как показано на фиг. 5) или рулона с помощью серводвигателя устройства 31 поштучно или на заданный шаг подается в первый штамп, где она вытягивается или отрезается. Во время хода ползуна пресса вверх грейферные линейки с закрепленными на них подогнанными по форме детали захватами (на чертеже не показаны) сближаются, поднимают деталь, переносят ее в следующий штамп, опускаются и раздвигаются. Во время хода ползуна вниз раздвинутые линейки возвращаются в исходное положение и весь цикл повторяется. Из последнего штампа деталь также грейферными линейками укладывается на выносной транспортер 32 и переносится на позицию стапелирования сбоку от линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1995 |

|

RU2090291C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ШТАМПОВКИ ТОНКОГО ЛИСТА ИЗ РУЛОНА | 2000 |

|

RU2186650C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ | 1988 |

|

SU1541873A1 |

Изобретение относится к кузнечно-прессовому машиностроению, в частности к автоматической линии для штамповки крупногабаритных деталей. Линия содержит установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессах устройства для транспортирования заготовки, объединенные системой управления, содержащей программируемый контроллер, при этом как минимум один из прессов в конце линии оборудован грейферной подачей и устройством для подачи заготовок, расположенными перпендикулярно оси линии, а грейферная подача и устройство для подачи заготовок снабжены серводвигателями, управляемыми от дополнительного блока контроллера, что позволит повысить производительность и уровень автоматизации прессов. 6 ил.

Автоматическая линия для штамповки крупногабаритных деталей, содержащая установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессов, устройства для транспортирования заготовки, объединенные системой управления, содержащей программируемый контроллер, отличающаяся тем, что как минимум один из прессов в конце линии оборудован грейферной подачей и устройством для подачи заготовок, расположенными перпендикулярно оси линии, при этом грейферная подача и устройство для подачи заготовок снабжены серводвигателями, управляемыми от дополнительного блока контроллера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 3199443, кл | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент 2006323, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-08-10—Публикация

1996-04-09—Подача