Изобретение относится к кузнечно-прессовому машиностроению, в частности к установкам для производства крупногабаритных кузовных деталей.

Известна автоматическая линия штамповки деталей, которая содержит пресс для вырубки заготовок с блоком управления и прессы для дальнейшей обработки заготовок, связанные между собой транспортирующими средствами с самостоятельными блоками управления, а также механизм накопления стоп вырубленных заготовок и их переноса, установленный прессом для вырубки и прессами для дальнейшей обработки заготовок, причем упомянутая линия снабжена механизированным стеллажом для накопления и подачи стоп исходного материала и механизмом съема стоп и поштучной выдачи вырубленных заготовок [1] .

К недостаткам этой линии относятся сложность ориентирования заготовок в процессе транспортировки, вызванная большим количество промежуточных перехватов; невозможность обработки заготовок не имеющих ровной опорной поверхности; необходимость использования штампов специальной конструкции (невозможность использования штампов, предназначенных для работы с другими средствами механизации, а также с ручной загрузкой заготовок), размещение средств механизации в рабочей зоне прессов существенно уменьшает размеры обрабатываемых заготовок.

Известна также автоматическая линия для штамповки крупногабаритных деталей, содержащая установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессов устройства для транспортирования заготовки, каждое из которых оснащено установленными с возможностью вертикального и горизонтального возвратно-поступательного перемещения захватными органами и механизмами горизонтального и вертикального перемещения захватных органов и систему управления. Причем устройство для транспортирования заготовки выполнено в виде несущего элемента и установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости опор, на каждой из которых установлен механизм горизонтального перемещения захватных органов, выполненный в виде подвижной каретки с захватными органами и опорными роликами, направляющих для каретки, установленных с возможностью взаимодействия с опорными роликами, зубчатой рейки, установленной на каретке, двигателя с шестерней, расположенной с возможностью взаимодействия с зубчатой рейкой. Механизм вертикального перемещения захватных органов выполнен в виде установленных на каждой опоре вертикальных направляющих с зубчатой рейкой, установленных на несущем элементе, имеющих механизм регулировки направляющих роликовых букс под вертикальные направляющие, двигатели с шестернями, установленными с возможностью взаимодействия с зубчатыми рейками вертикальных направляющих. Каждая опора снабжена установленными на несущем элементе уравновешивающими цилиндрами со штоками, при этом каждый шток связан с опорой шарнирно [2] .

Недостаток этой линии заключается в том, что привод горизонтального перемещения заготовок в устройстве межпрессового транспортирования осуществляется через трубчатую рейку, закрепленную на каретке, а это увеличивает габариты каретки, так как длина каретки при этом должна быть более величины ее хода, минимальная величина которого при штамповке крупногабаритных деталей весьма значительна (не менее двух с половиной метров) и определяется необходимостью полного выноса обрабатываемой заготовки из рабочей зоны пресса, что увеличивает длину направляющих каретки (не может быть менее двух величин хода каретки), определяющей расстояние между смежными прессами и, следовательно, длину всей линии в целом, а с другой стороны - значительно ограничивает возможность использования устройств данной конструкции для транспортирования обрабатываемой заготовки между прессами для механизации действующих прессовых линий с ручной загрузкой заготовок, расстояние между прессами в которых выбрано только из условия независимого монтажа смежных прессов, так как длина направляющих, размещаемых между станинами смежных прессов, может оказаться недостаточной для обеспечения минимально необходимого хода каретки.

Упомянутые недостатки дополнительно сказываются на отрицательном влиянии повышенных инерционных масс кареток при транспортировке заготовки между прессами, а наличие в каждой каретке с двух ее сторон по двум парам опорных роликов, контактирующих с горизонтальными направляющими, и по одной паре опорных роликов, контактирующих с вертикальными направляющими, усложняют конструкцию и регулировку упомянутых роликов. Кроме того, ни при каких условиях, приведенная в прототипе конструкция устройства для транспортировки заготовок не может обеспечить в один прием горизонтальное перемещение заготовки, равное половине расстояния между смежными прессами, так как в этом случае направляющие каретки должны были бы заходить за центры рабочих зон смежных прессов, что делает обязательным дополнительный перехват заготовки при перемещении ее между смежными прессами (наличие двух промежуточных опор вместо одной), а, учитывая, что наиболее часто сбои в работе линии происходят при захвате заготовок, дополнительные перехваты заготовок снижают надежность работы всей линии в целом.

Предлагаемая автоматическая линия отличается тем, что каждая подвижная каретка выполнена в виде трубы квадратного профиля, на торцах которой смонтированы вкладыши с отверстиями под установку, как минимум четырех пар опорных роликов, выполненных из квадратного стержня, две пары пересекающихся плоскостей которых обращены навстречу друг другу и расположены симметрично относительно вертикальной оси каретки, а линии пересечения этих плоскостей расположены в одной плоскости с диаметрально расположенными линиями пересечения двух пар плоскостей, со стороны которых расположены опорные ролики, смонтированные на эксцентриковых осях в упомянутых отверстиях. Направляющие для подвижной каретки посредством промежуточных элементов и крепежных деталей смонтированы на упомянутых опорах с возможностью взаимодействия этих направляющих с опорными роликами, причем привод горизонтального перемещения каждой каретки смонтирован на указанных опорах и содержит мотор-редуктор и натяжной механизм, оснащенный шкивами с зубчатым профилем, выполненным на их наружной поверхности, и взаимодействующим с соответствующим профилем полотна зубчатого ремня, кинематически связывающего упомянутые шкивы, а на концах полотна этого ремня жестко смонтированы переходные элементы с ушками, взаимодействующими через оси с отверстиями в планке, смонтированной шарнирно на упомянутой каретке с возможностью вращательного движения планки в горизонтальной плоскости.

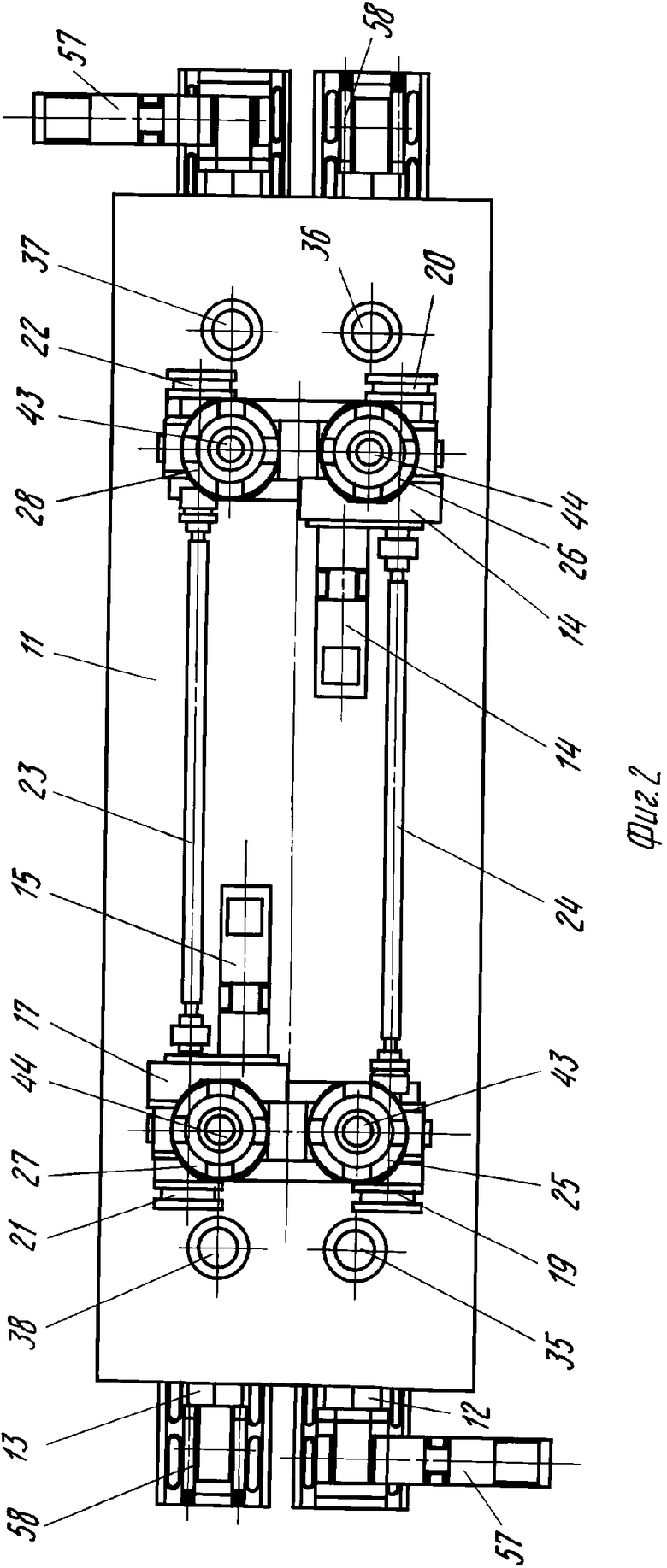

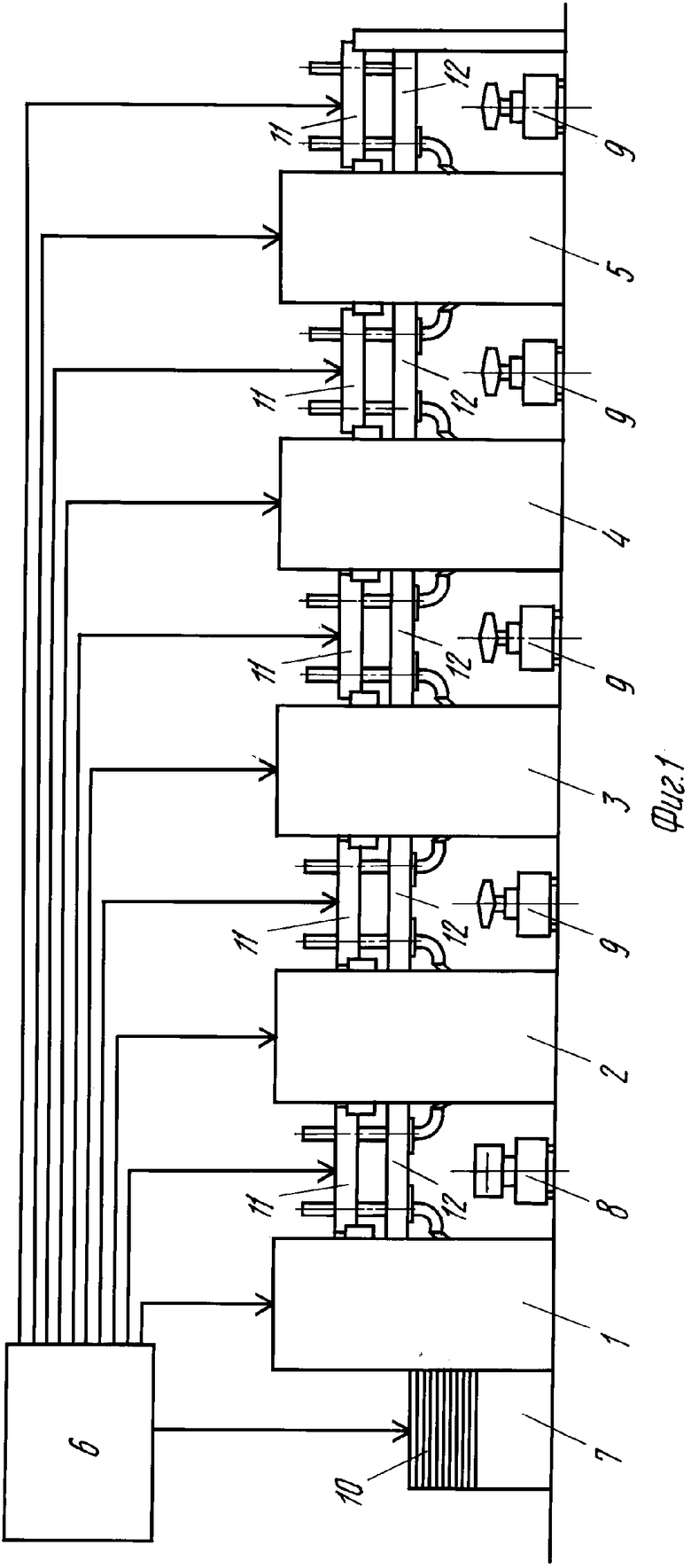

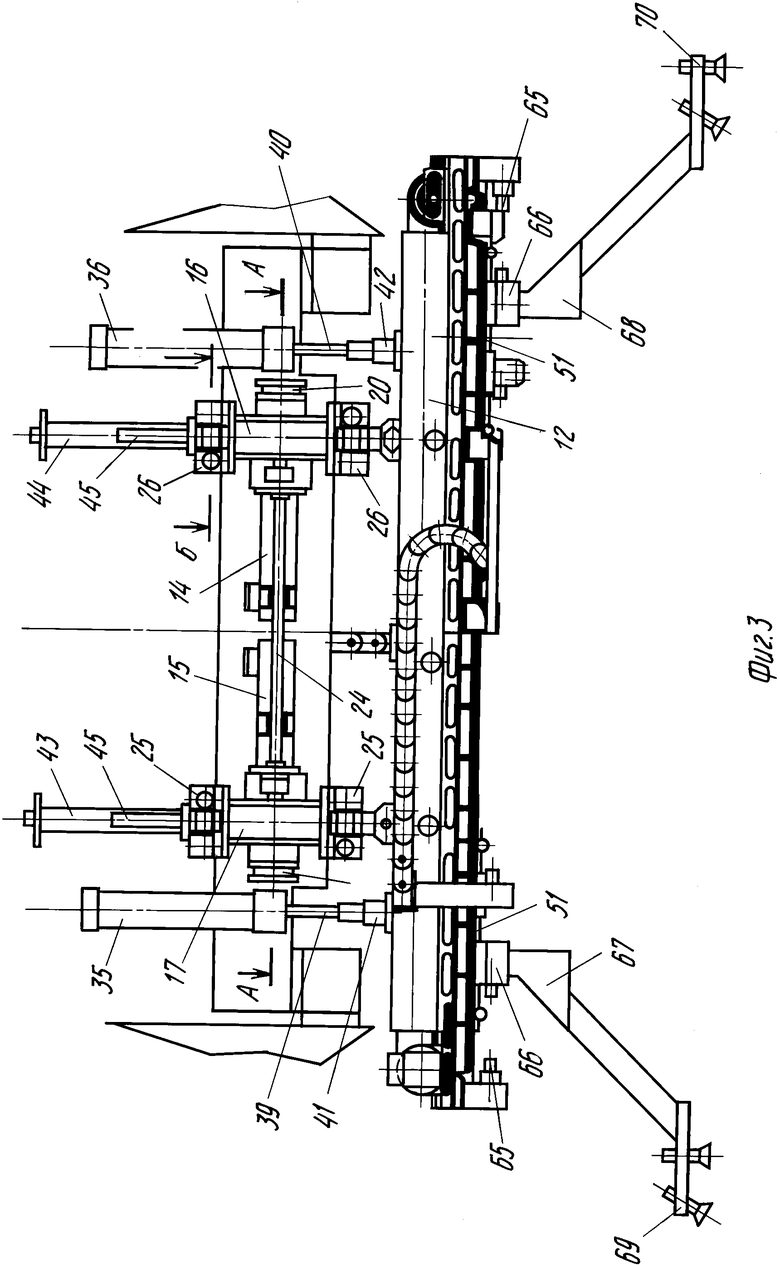

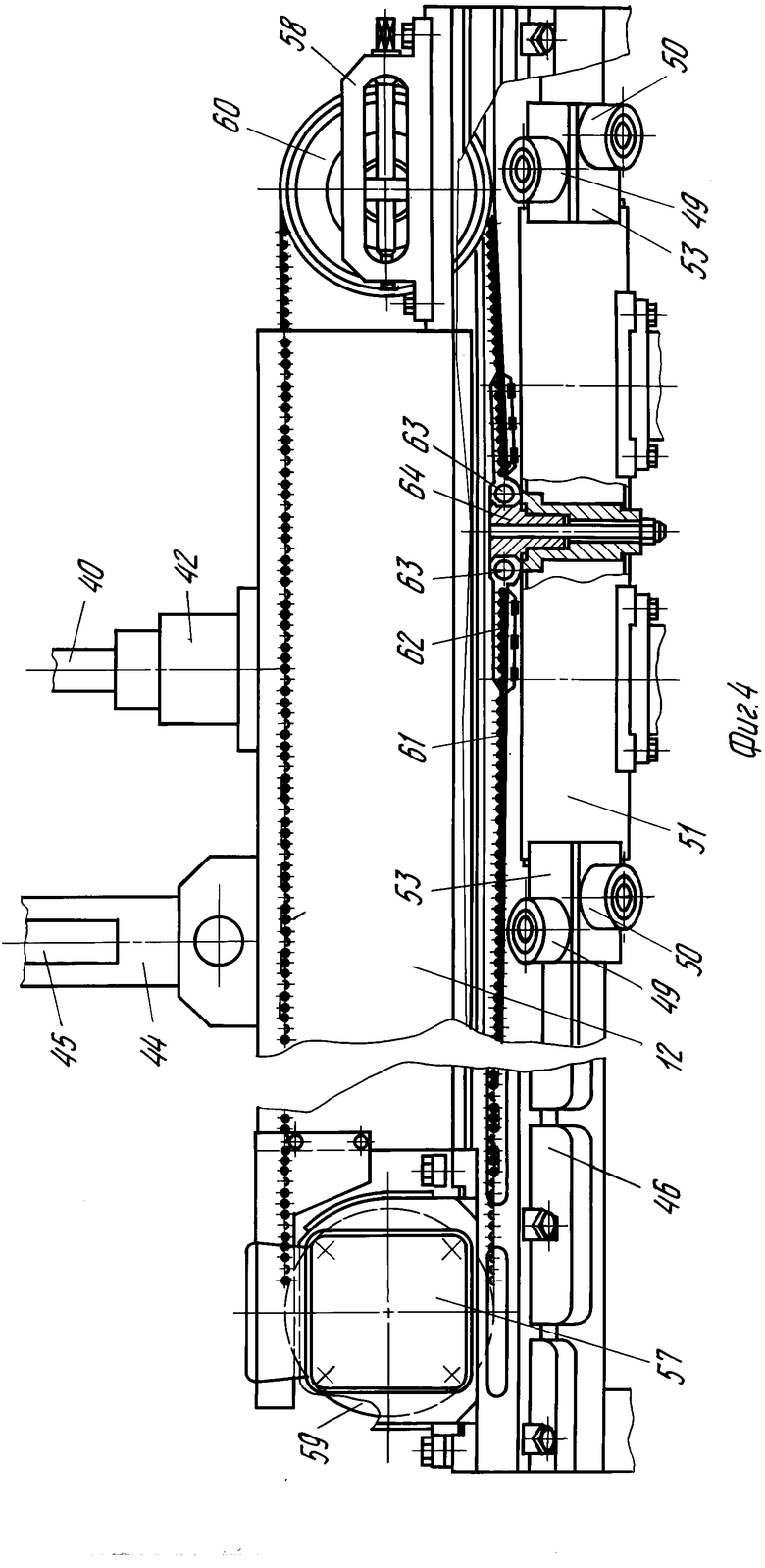

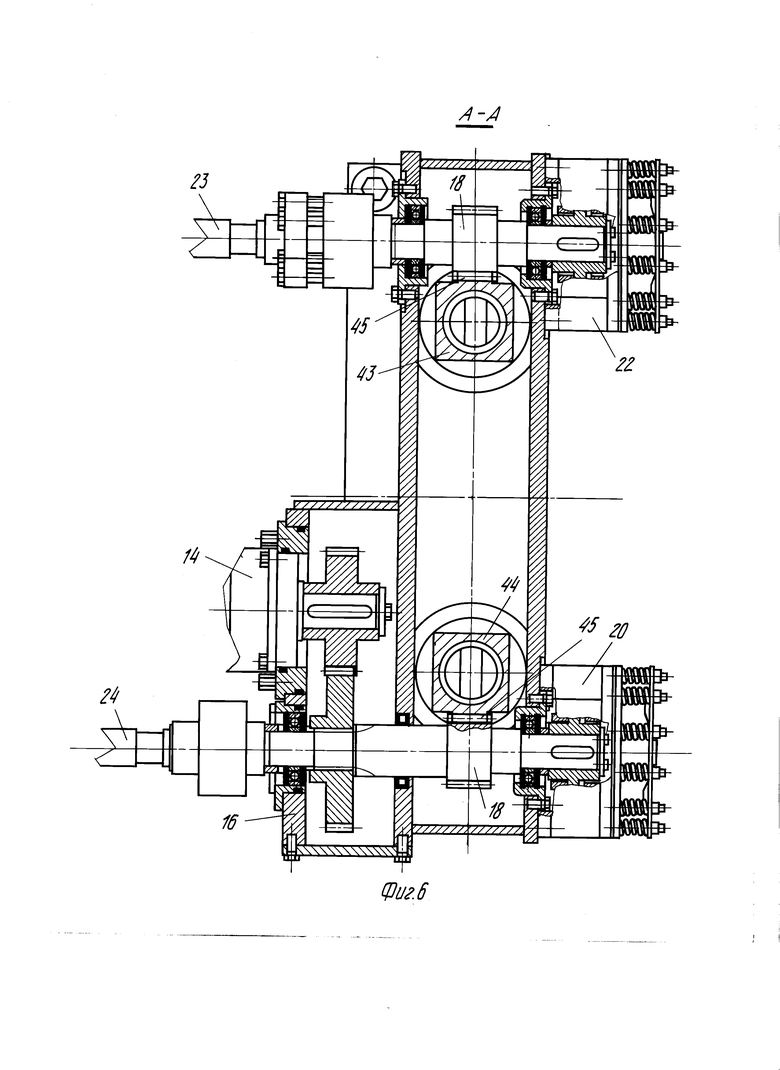

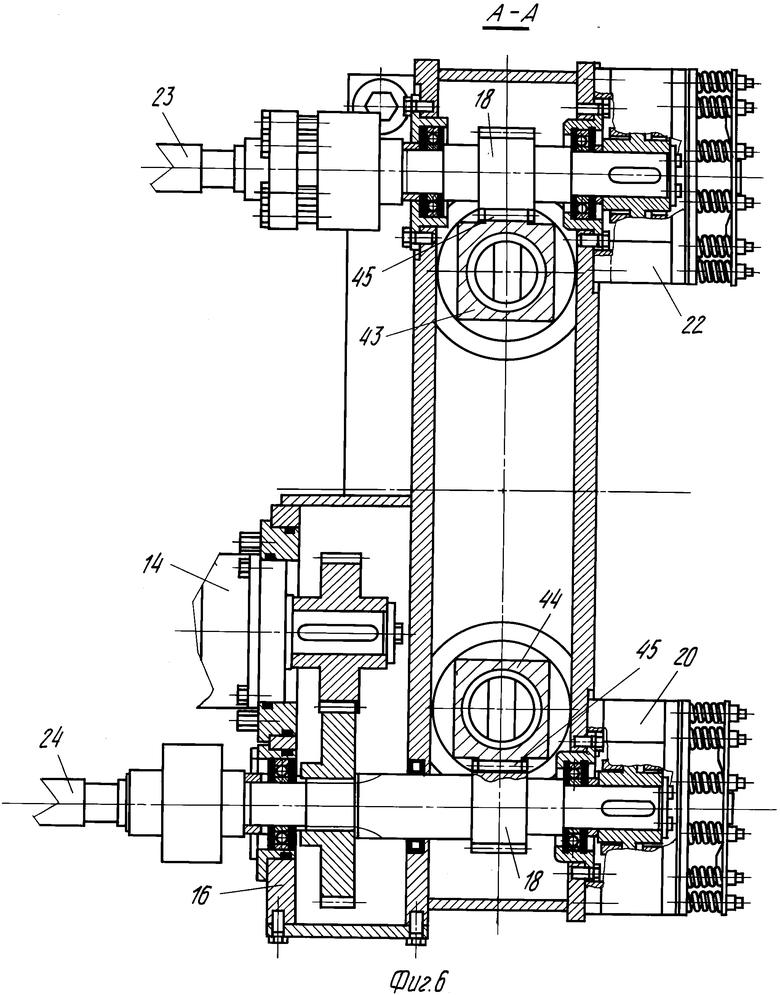

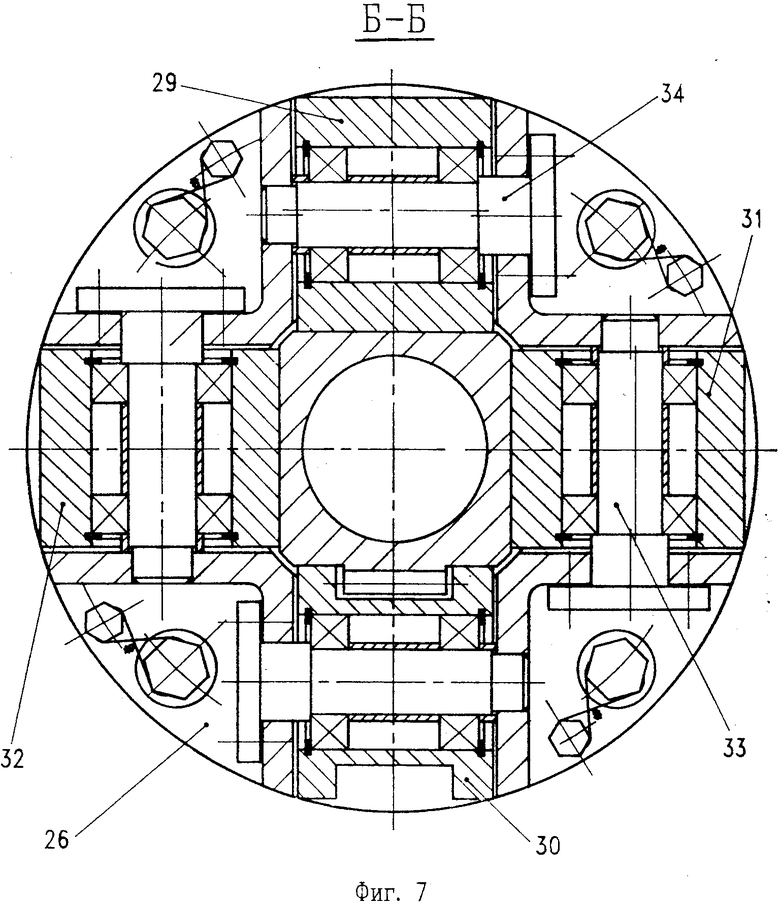

На фиг. 1 изображена линия, общий вид; на фиг. 2 - мостовая конструкция, план; на фиг. 3 - устройство для транспортирования заготовки между прессами; на фиг. 4 - подвижная каретка, общий вид; на фиг. 5 - то же, вид сбоку; на фиг. 6 - разрез А-А на фиг. 3; на фиг. 7 - сечение Б-Б на фиг. 3 (направляющие буксы).

Автоматическая линия для штамповки крупногабаритных деталей содержит ряд прессов 1-5, объединенных системой управления, содержащей программируемый контроллер 6, устройство 7 для подачи исходного материала в пресс 1 линии, промежуточные опоры 8 и 9 для поддерживания обрабатываемой заготовки 10 в интервалах между прессами 1-5, причем опора 8 при технологической необходимости может быть выполнена в виде кантователя, и устройство для транспортирования обрабатываемой заготовки между прессами, состоящее каждое из несущего элемента 11 мостовой конструкции с размещенными на нем механизмами вертикального перемещения опор 12 и 13, каждый из которых состоит из мотор-редукторов 14, 15, редукторов 16, 17, шестерен 18 подъема, тормозных устройств 19-22 и соединительных валов 23 и 24.

Несущий элемент 11 содержит направляющие буксы 25-28 и несущие ролики 29-32, снабженные механизмами регулировки зазоров, выполненные в виде эксцентриковых осей 33 и 34. На несущем элементе 11 установлены уравновешивающие цилиндры 35-38, штоки которых 39 и 40 посредством шарниров 41 и 42 соединены с опорами 12 и 13.

Каждая опора 12 и 13 содержит разнесенные вертикальные направляющие штоки 43 и 44 с нарезанными на них с одной стороны зубьями 45, зацепляющиеся с шестернями 18 подъема и образующими с ними зубчато-реечное соединение.

Горизонтальные направляющие 46 смонтированы на опорах 12 и 13 при помощи промежуточных элементов 47 и крепежных деталей 48. На эти направляющие посредством роликов 49, 50 опираются подвижные каретки 51, каждая из которых содержит трубу 52 квадратного профиля, на торцах которой смонтированы вкладыши 53, 54 с отверстиями, выполненные из квадратного стержня и расположенные симметрично относительно вертикальной оси каретки 51. Линии пересечения плоскостей квадратных вкладышей 53, 54 расположены на горизонтальной оси каретки, на внешних плоскостях которых расположены ролики 49, 50, смонтированные в упомянутых отверстиях вкладышей 53, 54 на эксцентриковых осях 55, 56, снабженных с противоположных сторон квадратными головками под ключ для регулировки зазоров между роликами 49, 50 и направляющими 46.

Привод горизонтального перемещения каждой каретки 51 смонтирован на опорах 12 и 13 и содержит мотор-редуктор 57 и натяжной механизм 58, оснащенные шкивами 59, 60 с зубчатым профилем, выполненным на их наружной поверхности и взаимодействующим с соответствующим профилем полотна зубчатого ремня 61, кинематически связывающего упомянутые шкивы. На концах полотна ремня 61 жестко смонтированы переходные элементы с ушками 62, которые взаимодействуют через оси 63 с отверстиями в планке 64, смонтированной шарнирно на каретке 51 с возможностью вращательного движения этой планки в горизонтальной плоскости. По краям опор 12 и 13 установлены демпферы 65. Подвижные каретки 51 в своей нижней части снабжены деталями 66 для крепления рычагов 67 и 68, несущих захватные органы 69 и 70. Для выполнения операции в каждом прессе 1-5 установлены инструменты (штампы не показаны).

Управление работой автоматической линии осуществляется программируемым контроллером 6 по заданной программе.

Автоматическая линия работает следующим образом.

По получении от программируемого контроллера 6 командного сигнала на совершение рабочего хода устройство 7 для подачи исходного материала в пресс 1 совершает рабочий ход и подает исходную заготовку 10 в пресс 1, который по получению от контроллера 6 командного сигнала на совершение рабочего хода ползуна (на чертеже не показан) осуществляет рабочий ход.

При ходе ползуна пресса 1 вверх в соответствии с программой контроллер 6 подает командный сигнал на включение привода горизонтального перемещения подвижной каретки 51 (разгрузочной), находящейся на своей позиции ожидания, т. е. на минимальном расстоянии от ползуна пресса, перед прессом 1. Движение от мотор-редуктора 57 через шкив 59 и зубчатый pемень 61 передается на каретку 51, которая перемещается влево, при этом ролики 49, 50 катятся по направляющим 46, а рычаг 67 с захватными органами 69 входит в штамповую зону пресса 1.

Во избежание неконтролируемого перебега кареток установленные на опорах 12 и 13 демпферы 65 гасят аварийные инерционные усилия. На подходе подвижной каретки 51 к крайнему левому положению программируемый контроллер 6 подает команду на включение привода механизма вертикального перемещения опоры 12, а при достижении кареткой 51 крайнего левого положения - команду на отключение мотор-редуктора 57.

При вертикальном перемещении опоры 12 движение от мотор-редуктора 14 через редуктор 16 и соединительный вал 24 подается на шестерни 18 подъема, которые через зубья 45 передают движение на вертикальные направляющие штоки 43. Последние опускают опору 12 до контакта захватов 69 с заготовкой 10. Затем следует команда программируемого контроллера 6 на подъем опоры 12, т. е. реверс мотор-редуктора 14, а за нею и вынос заготовки 10 из зоны пресса 1. (Одновременно с командой на вынос заготовки из пресса 1 программируемый контроллер 6 дает команду устройству 7 загрузить очередную исходную заготовку в рабочую зону пресса 1).

Далее подвижная каретка 51 по заданной программе совершает перенос детали на промежуточную опору 8. После этого контакт захвата 69 с заготовкой 10 прерывается и каретка 51 возвращается на свою позицию ожидания. Когда захваты 69 каретки 51 (разгрузочной) освободят место над заготовкой 10, лежащей на промежуточной опоре 8, программируемый контроллер 6 дает команду механизмам промежуточной опоры 8 (на чертеже не показаны) на переориентацию заготовки 10 (при необходимости), а затем - на перемещение второй каретки 51 (загрузочной) со своей позиции ожидания к промежуточной опоре 8 и на опускание опоры 13 до вступления в контакт с заготовкой 10 захватов 70, после чего программируемый контроллер 6 дает команду на перемещение заготовки на позицию ожидания перед прессом 2 и после получения программируемым контроллером 6 сигналов готовности от пресса 2 и от устройства для транспортирования обрабатываемой заготовки между прессами 2 и 3 он выдает команду на загрузку заготовки в пресс 2. По завершению загрузки заготовки 10 в штамп пресса 2 программируемый контроллер 6 подает команду на включение пресса 2.

Остальные прессы и устройства для транспортирования заготовки между прессами в линии работают аналогично. (56) Авторское свидетельство СССР N 1165517, кл. В 21 D 43/20, 1985.

Авторское свидетельство СССР N 1496877, кл. В 21 D 43/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Автоматическая линия для штамповки крупногабаритных деталей | 1986 |

|

SU1496877A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для перемещения листового материала к обрабатывающей машине | 1988 |

|

SU1556801A1 |

| УСТРОЙСТВО К ПРЕССУ ДЛЯ ПЕРЕМЕЩЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2037354C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ | 1992 |

|

RU2048948C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

Сущность изобретения: автоматическая линия для производства крупногабаритных деталей содержит несколько прессов со штампами. Линия благодаря новой конструкции несущего элемента с оригинальным приводом подвижной каретки, который содержит мотор-редуктор и натяжной механизм, оснащенные шкивами, с зубчатым профилем, выполненным на их наружной поверхности и взаимодействующим с соответствующим профилем полотна зубчатого ремня, кинематически связывающего упомянутые шкивы, причем на концах этого ремня жестко смонтированы переходные элементы с ушками, которые взаимодействуют через оси с отверстиями в планке, смонтированной шарнирно на каретке с возможностью вращательного движения этой планки в горизонтальной плоскости, обеспечивает перенос заготовок между прессами без перехвата. Указанные факторы вместе с предложенной конструкцией направляющих и опорных роликов для горизонтального перемещения каретки с захватными органами для заготовок обеспечивают значительное повышение надежности работы линии. 7 ил.

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ, содержащая установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессов устройства для транспортирования заготовки, каждое из которых выполнено в виде несущего элемента, и установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости опор, на каждой из которых установлен механизм горизонтального перемещения захватных органов, выполненных в виде подвижной каретки с захватными органами и опорными роликами, направляющих для каретки, установленных с возможностью взаимодействия с опорными роликами, а механизм вертикального перемещения захватных органов выполнен в виде установленных на каждой опоре вертикальных направляющих с зубчатой рейкой, установленных на несущем элементе, снабженных механизмом регулировки направляющих роликовых букс под вертикальные направляющие, мотор -редуктора с шестернями, установленными с возможностью взаимодействия с зубчатыми рейками вертикальных направляющих, каждая опора снабжена установленными на несущем элементе уравновешивающими цилиндрами со штоками, при этом каждый связан с опорой шарнирно, причем упомянутые приводы объединены системой управления, отличающаяся тем, что каждая подвижная каретка выполнена в виде трубы квадратного профиля, на торцах которой смонтированы вкладыши с отверстиями под установку как минимум четырех пар опорных роликов, выполненные из квадратного стержня, две пары пересекающихся плоскостей которых обращены навстречу одна другой и расположены симметрично относительно вертикальной оси каретки, а линии пересечения этих плоскостей расположены в одной плоскости с диаметрально расположенными линиями двух других пар плоскостей, со стороны которых расположены опорные ролики, смонтированные на эксцентриковых осях в упомянутых отверстиях, направляющие для подвижной каретки посредством промежуточных элементов и крепежных деталей смонтированы на упомянутых опорах с возможностью взаимодействия этих направляющих с опорными роликами, причем привод горизонтального перемещения каждой каретки смонтирован на указанных опорах и содержит мотор-редуктор и натяжной механизм, оснащенные шкивами с зубчатым профилем, выполненным на их наружной поверхности и взаимодействующим с соответствующим профилем полотна зубчатого ремня, кинематически связывающего упомянутые шкивы, а на концах полотна этого ремня жестко смонтированы переходные элементы с ушками, взаимодействующими через оси с отверстиями в планке, смонтированной шарнирно на упомянутой каретке с возможностью вращательного движения планки в горизонтальной плоскости.

Авторы

Даты

1994-01-30—Публикация

1992-03-16—Подача