Изобретение относится к области химии полимеров и касается способа получения твердого компонента катализатора (со)полимеризации этилена.

Известен способ получения твердого компонента катализатора (со)полимеризации этилена взаимодействием соединений переходных металлов с гранулированным носителем (патент США 4738942).

Объектом изобретения является способ получения твердого компонента катализатора (со)полимеризации этилена взаимодействием соединений переходных металлов с гранулированным носителем, отличающийся тем, что последовательно осуществляют введение гранулированного носителя в раствор соединения переходного металла в органическом растворителе, выпаривание растворителя, обработку полученного твердого продукта раствором диалкила магния в органическом растворителе, выпаривание растворителя, обработку полученного твердого продукта хлоридом кремния и взаимодействие с соединением титана с получением твердого продукта, причем, в качестве соединения переходного металла используют тетрахлорид гафния или тетрахлорид циркония, в качестве гранулированного носителя микросферический диоксид кремния, а в качестве соединения титана тетрахлорид титана, тетраалкоголят титана или их смесь и процесс проводят при атомарном соотношении титан:гафний или цирконий:магний:кремний в хлориде кремния от 1:0,5:4:35 до 1:2:4:35 и массовом соотношении тетрахлорид гафний или тетрахлорид циркония:диоксид кремния от 0,13:1 до 0,52:1.

В соответствии с изобретением теперь установлено, что диалкилмагний способен взаимодействовать с хлоридом кремния на твердом и пористом носителе, на котором ранее уже было адсорбировано соединение переходного металла, такого, как гафний или цирконий. Было установлено также, что твердый продукт этой реакции способен взаимодействовать с соединением титана, давая в результате твердый компонент катализатора, высокоактивный в полимеризации этилена и в сополимеризации этилена с альфа-олефинами. Таким образом, в соответствии с изобретением можно получить просто и дешево твердые компоненты катализатора, высокоактивные в (со)полимеризации этилена в процессах, проводимых в суспензии или в газовой фазе (в одну единственную ступень), и способные обеспечивать получение полимеров этилена, имеющих требуемые значения плотности, молекулярно-массовое распределение от среднего до широкого и мономодальное распределение молекулярных масс.

На стадии [1] процесса в соответствии с изобретением соединение гафния или циркония адсорбируют на гранулированном и пористом твердом носителе.

В качестве подходящего носителя берут гранулированный, сферический пористый твердый носитель, имеющий средний размер частиц порядка микрометров и с относительно узким распределением частиц по размерам>

Предпочтительным является микросферический диоксид кремния, имеющий размеры частиц от 20 до 100 мкм, удельную поверхность по БЭТ от 150 до 400 м2/г, общую пористость выше 60% и радиус пор от 50 до 200 ангстрем (5- 20 нм). Такой диоксид кремния может быть подвергнут предварительной термической активации, например путем нагрева его в инертной атмосфере, такой, как азот. Однако преимуществом изобретения является то, что диоксид кремния может быть использован как таковой, без какой-либо предварительной активации.

Соединения ванадия и циркония, пригодные для пропитки носителя, выбирают из хлоридов таких, как тетрахлорид циркония и тетрахлорид гафния.

При практическом выполнении стадии 1 процесса приготавливают раствор металла М в органическом растворителе. Пригодными для этой цели растворителями являются сложные алкиловые эфиры алифатических или ароматических карбоновых кислот и алифатические простые эфиры, в частности циклические простые эфиры. Конкретными примерами растворителей являются этилформиат, метилацетат, этилацетат, пропилацетат, изопропилацетат и тетрагидрофуран. Предпочтительным растворителем является этилацетат. Подходящие для использования растворы имеют концентрацию соединения металла М в пределах 1-2% по массе, и берут пересыщенные растворы. В полученный указанным образом раствор металла М добавляют гранулированный носитель; пропитку носителя осуществляют путем нагрева полученной суспензии при температуре выше комнатной температуры, предпочтительно при температуре в пределах от 78 до 80oC в течение периода времени в пределах от 0,5 до 2 ч, предпочтительно около 1 ч.

При работе в этих условиях соединение металла М адсорбируется на носителе, причем механизм является не вполне известным, хотя можно полагать, что он включает в себя физические и химические явления, возможно через реакции, вовлекающие гидроксильные группы носителя.

В конце пропитки растворитель удаляют путем выпаривания под пониженным давлением и при температурах, одинаковых с теми, что используют для пропитки, и в результате получают пропитанный носитель.

На стадии 11 процесса в соответствии с изобретением твердый носитель, обработанный на стадии 1, пропитывают путем введения в контакт с раствором в органическом растворителе диалкилмагния.

Соединениями магния, пригодными для указанной цели, являются соединения, имеющие формулы MgR' R'', где R', R'' каждый, независимо от других, представляет собой алкильную группу с нормальной или разветвленной цепью, содержащую от 1 до 10 атомов углерода. Конкретными примерами диалкилмагния являются диэтилмагний, этилбутилмагний, дигексилмагний, бутилоктилмагний и диоктилмагний. Растворителями, пригодными для растворения вышеупомянутых соединений, являются органические растворители, жидкие при рабочих условиях и инертные по отношению к другим компонентам. Примерами подходящих растворителей являются углеводороды, в частности алифатические углеводороды, такие, как, например, пентан, изопентан, гексан, гептан и октан.

При практическом выполнении стадии II носитель, пропитанный на стадии 1, добавляют к раствору соединения магния и полученную в результате этого суспензию поддерживают при температуре от комнатной (20-25oC) до температуры кипения используемого растворителя в течение времени от примерно 10 мин до примерно 2 ч (в соответствии с выбранной температурой). Предпочтительно эту стадию выполняют при температуре примерно 50-70oC в течение 0,5-1 ч.

На этой стадии II имеет место осаждение соединения магния на носителе, пропитанном на стадии 1. Возможно, что это осаждение включает в себя некоторые формы взаимодействия между соединением магния и гидроксильными группами носителя, которые не взаимодействовали на стадии 1.

В конце обработки твердое вещество отделяют от раствора, например путем фильтрации, и подвергают промывке жидким алифатическим углеводородом и (хотя это и необязательно) высушивают.

На стадии III процесса твердый носитель, обработанный на стадии II, вводят в контакт с хлоридом кремния и дают возможность химически взаимодействовать с ним.

Хлоридами кремния, пригодными для этой цели, являются тетрахлорид кремния и хлорсиланы, такие, как, например, трихлорсилан, винилтрихлорсилан, трихлорэтоксисилан и хлорэтилтрихлорсилан. Предпочтительным для этой цели является тетрахлорид кремния.

При практическом выполнении стадии III твердое вещество, полученное на стадии II, суспендируют в инертном растворителе, обычно в алифатическом углеводороде, таком, как, например, пентан, изопентан, гексан, гептан и октан, и к полученной в результате этого суспензии добавляют хлорид кремния. Полученную таким образом суспензию нагревают при температуре от 40 до 100oC в течение периода времени от 0,5 до 5 ч.

Предпочтительно процесс выполняют при 70-95oC в течение 1-2 ч.

По-видимому на этой стадии происходит реакция хлорирования соединения магния, осажденного на стадии II, и соединения кремния с образованием твердого вещества, обладающего высокой реакционноспособностью по отношению к соединению титана.

В конце обработки твердое вещество отделяют от раствора, например путем фильтрации, и подвергают промывке жидким алифатическим углеводородом и (хотя это и необязательно) высушивают.

На стадии IV процесса твердый носитель, обработанный на стадии III, вводят в контакт с соединением титана и дают возможность взаимодействовать с получением твердого компонента катализатора.

Соединением титана, пригодным для этой цели, являются хлориды, алкоксиды и их смеси титана. Конкретными примерами являются тетрахлорид титана, тетра-н-пропилат титана, тетра-н-бутилат титана, тетра-изо-пропилат титана, тетра-изо-бутилат титана. Могут быть использованы смеси двух или более из вышеупомянутых соединений титана.

При практическом выполнении стадии IV твердое вещество, полученное на стадии III суспендируют в инертном органическом растворителе, таком, как углеводородный растворитель, в частности алифатический углеводород, например гексан, гептан, октан и т.д. и к полученной суспензии добавляют соединение титана, растворенное (хотя и необязательно) в том же самом или подобном растворителе. Полученную в результате суспензию поддерживают при температуре от 50 до 100oC, а предпочтительно от 60 до 90oC, в течение периода времени от 0,5 до 5 ч, предпочтительно в интервале 1-2 ч.

Описанным образом получают твердый компонент катализатора, который может быть извлечен из соответствующей суспензии, например, путем выпаривания органического растворителя при нормальном или пониженном давлении.

Твердый компонент катализатора, полученный способом, включающим стадии I-IV, содержит магний, хлор, кремний, титан и по крайней мере один металл, выбранный из гафния и циркония, на твердом гранулированном и пористом носителе.

В предпочтительном варианте носитель должен составлять от 40 до 70% (по массе) твердого компонента катализатора при следующих атомных отношениях в каталитически активной части: Ti:M:Mg 1:0,5-2:2:8. В этом твердом компоненте катализатора титан должен находиться частично в трехвалентном состоянии и частично в четырехвалентном с отношением между двумя формами, зависящим в основном от конкретного соединения титана, используемого в синтезе на стадии IV, и от отношения между соединениями магния и кремния, используемыми на стадиях II и III.

При использовании на стадии IV алкоксида или смеси алкоксида и хлорида титана твердый компонент катализатора соответствующим образом подвергают активации. Эту активацию проводят на дополнительной стадии V путем введения компонента, полученного в конце стадии IV, в контакт с хлоридом алкилалюминия, таким, как, например, диэтилалюминийхлорид, этилалюминийсесквихлорид и диизобутилалюминийхлорид. Более конкретно, твердый компонент катализатора, суспендированный в инертном органическом растворителе, таком, как углеводородный растворитель, например гексан или гептан, вводят в контакт с алкилалюминийхлоридом с отношением между атомами хлора в алкилалюминийхлориде и алкоксильными группами алкоксида или хлоралкоксида титана от 0,1/1 до 10/1, причем суспензию поддерживают при температуре от 10 до 100oC в течение периода времени от 10 мин до 5 ч. В конце этой обработки твердый компонент катализатора может быть извлечен из соответствующей суспензии, например, путем фильтрации, промыт углеводородным растворителем и, если нужно, подвергнут сушке. Благодаря этой активации увеличивается содержание хлора в твердом компоненте катализатора, а также уменьшается соотношение между титаном в четырехвалентном состоянии и титаном в трехвалентном состоянии. Твердый компонент катализатора имеет процентное содержание трехвалентного титана в пределах от 10 до 50% общего содержания титана, а остальное приходится на титан в четырехвалентном состоянии.

Вышеописанный твердый компонент катализатора согласно изобретению входит в состав катализаторов для (со)полимеризации этилена в сочетании с металлоорганическим соединением алюминия (сокатализатор), которое может быть выбрано из триалкильных соединений алюминия и галогенидов (в частности, хлоридов) алкилалюминия, содержащих от 1 до 6 атомов углерода в алкильной части. Из этих триалкильных соединений алюминия предпочтительными являются такие, как триэтилалюминий, трибутилалюминий, триизобутилалюминий и тригексилалюминий. В катализаторах в соответствии с настоящим изобретением атомное отношение между алюминием (в сокатализаторе) и титаном (в твердом компоненте катализатора) обычно колеблется в пределах от 0,5:1 до 1000:1, а предпочтительно от 50:1 до 200:1.

Эти катализаторы высокоактивны в процессах полимеризации этилена и сополимеризации этилена с альфа-олефинами и могут быть использованы в полимеризации, осуществляемой по методу синтеза в суспензии в инертном разбавителе или по методу синтеза в газовой фазе в кипящем слое или в перемешиваемом слое. Альфа-олефины, которые могут быть использованы в сополимеризации, обычно представляют собой такие альфа-олефины, которые содержат от 3 до 15 атомов углерода (такие, как бутен-1, гексен-1, 4-метиленпентен-1, октен-1, ундецен-1, этилиденнорборнен и 1,4-гексадиен). Обычные условия полимеризации: температура от 50 до 100oC, общее давление от 5 до 40 бар (500-4000 кПа) с отношением между парциальными давлениями водорода и этилена от 0 до 10. На катализаторах в соответствии с изобретением получают полимеры и сополимеры этилена, имеющие плотность от высокой до низкой с молекулярно-массовым распределением от среднего до широкого и с мономодальным распределением молекулярных масс. В любом случае обеспечивается высокая производительность по олефиновому полимеру, причем полученный таким образом полимер имеет очень хорошую реологию и, в частности, находится в форме некрощащихся гранул, более чем 95% ( по массе ) которых имеют размеры от 250 до 1000 мкм, а очень мелкие гранулы отсутствуют.

Представленные ниже экспериментальные примеры приведены для более подробной иллюстрации изобретения.

В этих экспериментальных примерах в качестве носителя для твердого компонента катализатора используют микросферический диоксид кремния со средним диаметром частиц 40 мкм и следующими характеристиками: кажущаяся плотность 0,27 г/мл, удельная поверхность (по БЭТ) 307 м2/г, общая пористость 92,6% и средний радиус пор 132 ангстрема (13,2 нм)

Пример 1. В 500 мл колбу с круглым дном, снабженную обратным холодильником, механической мешалкой и термометром, вводят в среде азота 4,4 г (13,7 ммоль) тетрахлорида гафния и 220 мл безводного этилацетата. Смесь нагревают при температуре 77oC в течение около 1 ч, чтобы растворить тетрахлорид гафния. В полученном в результате этого растворе суспендируют 17 г микросферического диоксида кремния, и раствор держат в контакте в течение 1 ч при температуре кипения с обратным холодильником. После этого удаляют из раствора этилацетат путем выпаривания.

Полученное в результате твердое вещество суспендируют в 228 мл н-гептанового раствора, содержащего 9,142 г (54,9 ммоль) Mg(C4H9)1,5(C8H17)0,5. Суспензию выдерживают в течение 30 мин при 60oC и в конце этого периода времени твердое вещество извлекают путем фильтрации, промывают много раз н-гептаном и суспендируют приблизительно в 200 мл н-гептана.

К полученной описанным образом суспензии добавляют 35 мл (475 ммоль) тетрахлорида кремния, смесь выдерживают в течение 1 ч при 75oC и в конце этого периода времени твердое вещество извлекают путем фильтрации, промывают много раз н-гептаном и суспендируют в 200 мл н-гептана.

К полученной в результате этого суспензии добавляют 1,54 мл (14 ммоль) тетрахлорида титана, смесь выдерживают в течение 2 ч при 95oC и наконец концентрируют до сухости путем выпаривания растворителя.

Описанным образом получают 25,5 г твердого компонента катализатора, содержащего 14,9% (по массе) хлора, 3,6% (по массе) магния и 2,5% (по массе) титана. 31% титана находится в трехвалентном состоянии, а остальное в четырехвалентном.

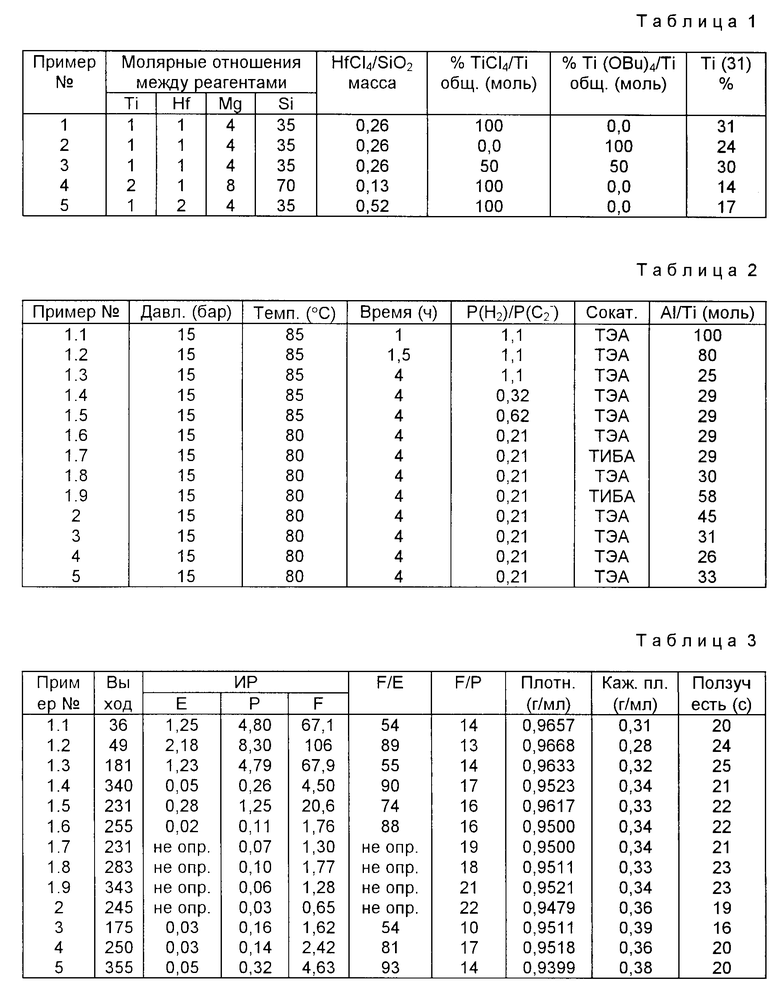

В табл. 1 даны основные условия для получения твердого компонента катализатора, а более конкретно:

молярные соотношения между реагентами (титаном, гафнием, магнием, кремнием);

отношение по массе между тетрахлоридом гафния и диоксидом кремния (Hf/Cl4/SiO2);

мольный титана, подаваемого в виде TiCl4, от общего количества подаваемого титана (% TiCl4/Ti общий);

мольный титана, подаваемого в виде тетрабутилата титана, от общего количества подаваемого титана (% Ti/OBu/4/Ti общий);

массовый трехвалентного титана от общего количества титана в твердом компоненте катализатора (Ti (III)% по массе).

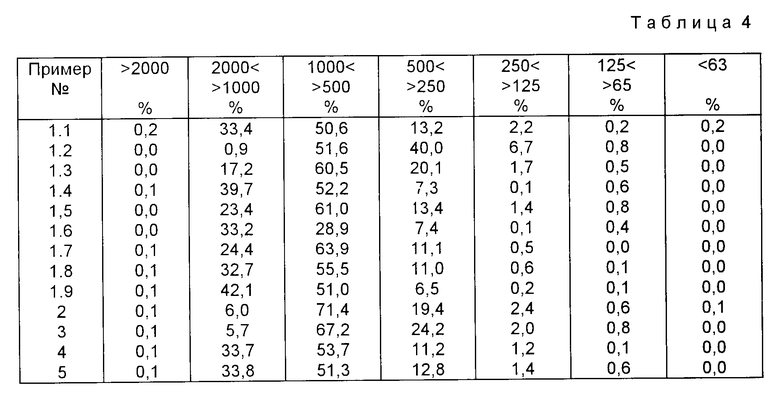

Твердый компонент катализатора, полученный так, как описано выше, используют в серии испытаний на полимеризации этилена (опыты от 1,1 до 1,9). Более конкретно, полимеризацию осуществляют в 5-литровом автоклаве, содержащем 2 л н-гексана. Кроме того, ее проводят под давлением этилена и водорода с использованием 100 мг твердого компонента катализатора и алкилалюминия в качестве сокатализатора. В таблице 2 даны условия полимеризации, в частности:

используемое общее давление в барах (Давл. (бар));

температура полимеризации в градусах Цельсия (Темп. (oC));

время полимеризации в ч (Время (ч));

отношение между давлением водорода и давлением этилена (P(H2)/P(C

используемый сокатализатор (Сокат.) (ТЭА триэтилалюминий, ТИБА - триизобутилалюминий);

молярное соотношение между алюминием в сокатализаторе и титаном в твердом компоненте катализатора (Al/Ti(моль));

Ползучесть: ползучесть полиэтилена, выраженная в секундах и определенная по ASTM D-1895.

Результаты полимеризации даны в таблице 3. В частности, в этой таблице даны значения:

Выход: выражен в кг полиэтилена на г титана и на час;

ИР: (индекс расплава по ASTM D-1238) полученного полиэтилена, в г/10, выражен ка: ИРЕ ИР при 2,16 кг; ИРР ИР при 5,00 кг; ИРF ИР при 21,6 кг,

F/E: отношение между ИР при 21,6 кг и ИР при 2,16 кг,

F/P: отношение между ИР при 21,6 кг и ИР при 5,00 кг,

Плотность: плотность полиэтилена в г/мл (ASTM D-1505),

Кажущаяся плотность: кажущаяся плотность полиэтилена в г/мл (ASTM D-1895).

И наконец в таблице 4 дано распределение (мас.) размеров (микрометры) гранул полученного полиэтилена.

Пример 2. Получение твердого компонента катализатора осуществляют так, как в примере 1, но в качестве соединения титана используют тетрабутилат титана в количестве 4,80 мл (14 ммоль).

В результате получают 22 г твердого вещества и суспендируют его в 200 мл н-гексана. К суспензии добавляют 20,3 мл 40,5% (по массе) раствора изобутилалюминийдихлорида (8,08 г, 42,25 ммоль) в н-гексане в течение 30 мин и при 25-30oC. В конце добавления температуру повышают до 66oC, и суспензию выдерживают при этих условиях в течение 1 ч. Твердое вещество промывают многократно растворителем, после чего сушат под струей азота при 40oC.

Указанным образом получают 20,4 г твердого компонента катализатора, содержащего 13,8% (по массе) хлора, 3,4% (по массе) магния, 1,6% (по массе) титана и 2,4% (по массе) алюминия. 24% титана находятся в трехвалентном состоянии, а остальное в четырехвалентном см. таблицу 1).

Этот твердый компонент катализатора используют в испытаниях на полимеризацию этилена, результаты которых даны в таблицах 2 4.

Пример 3. Твердый компонент катализатора получают так, как в примере 1, но в качестве соединения титана используют смесь, состоящую из 2,40 г (7,0 ммоль) тетрабутилата титана, 0,8 мл (7,2 ммоль) тетрахлорида титана и 20 мл н-гептана.

В результате получают 20 г твердого вещества, которое суспендируют в 120 мл н-гексана. К суспензии добавляют 9,6 мл 40,5% (по массе) раствора изобутилалюминийдихлорида (3,09 г, 19,94 ммоль) в н-гексане в течение 30 мин и при 25-30oC. В конце добавления все нагревают до 66oC и выдерживают в этих условиях в течение 1 ч. Твердое вещество многократно промывают растворителем, после чего высушивают под струей азота при 40oC.

В результате получают 19,4 г твердого компонента катализатора, содержащего 13,1% (по массе) хлора, 3,15% (по массе) магния и 2,3% (по массе) титана. 30% титана находятся в трехвалентном состоянии, а остальное в четырехвалентном (см. таблицу 1).

Этот твердый компонент катализатора используют в испытаниях на полимеризацию этилена, результаты которых даны в таблицах 2 4.

Пример 4. В 500 мл колбу с круглым дном, снабженную обратным холодильником, механической мешалкой и термометром, вводят в среде азота 2,2 г (6,87 ммоль) тетрахлорида гафния и 110 мл безводного этилацетата. Смесь нагревают при 77oC в течение 1 ч, чтобы растворить тетрахлорид гафния. В полученном таким образом растворе суспендируют 17 г микросферического диоксида кремния и выдерживают в течение 1 ч при кипении с обратным холодильником. После этого удаляют из суспензии этилацетат путем выпаривания.

Полученное в результате твердое вещество суспендируют в 228 мл раствора в н-гептане, содержащего 9,142 г (54,9 ммоль) Mg(C4H9)1,5(C8H17)0,5. Смесь выдерживают в течение 30 мин при 60oC, и в конце этого периода времени твердое вещество извлекают путем фильтрации, промывают много раз н-гептаном и суспендируют в 200 мл н-гептана.

К полученной в результате этого суспензии добавляют 55 мл (475 ммоль) тетрахлорида кремния и смесь выдерживают в течение 1 ч при 75oC, а в конце этого периода времени твердое вещество извлекают путем фильтрации, промывают много раз н-гептаном и суспендируют в 200 мл н-гептана.

К полученной таким образом суспензии добавляют 1,54 мл (14 ммоль) тетрахлорида титана и после выдерживания в течение 2 ч при 9oC все концентрируют досуха путем выпаривания растворителя.

Описанным образом получают 22,1 г твердого компонента катализатора, содержащего 14,0% (по массе) хлора, 3,4% (по массе) магния и 2,8% (по массе) титана. 14% титана находится в трехвалентном состоянии, а остальное в четырехвалентном (см. таблицу 1).

Этот твердый компонент катализатора используют в испытаниях на полимеризацию этилена, результаты которых представлены в таблицах 2 4.

Пример 5. Этот пример выполняют так, как пример 4, но в начале вводят в однолитровую колбу с круглым дном 8,8 г (27,47 ммоль) тетрахлорида гафния и 440 мл безводного этилацетата.

В результате получают 28,7 г твердого компонента катализатора, содержащего 15,2% (по массе) хлора, 3,1% (по массе) магния и 2,2% (по массе) титана. 17% титана находятся в трехвалентной форме, а остальное в четырехвалентной (см. таблицу 1).

Этот твердый компонент катализатора используют в испытаниях на полимеризацию этилена, результаты которых представлены в таблицах 2 4 (таблицы 1 4 см. ниже).

Пример 6. Твердый компонент катализатора, полученный в примере 1, используют в реакторе для полимеризации в кипящем (псевдоожиженном) слое. Реактор состоит из трубы диаметром 5 см и длиной 80 см, имеющей на дне пористый металлический диск, позволяющий пузырькам газа проходить в направлении вверх через слой. 5 г твердого компонента катализатора суспендируют в 100 мл изобутана и 1 мл этой суспензии подают в реактор. Кроме того, приготавливают реактор, содержащий 50 ммоль триэтилалюминия в 100 мл изобутана. 10 мл этого раствора вводят в реактор. Посредством ротаметра, регулируют подачу в реактор газообразной смеси этилена с водородом (1:1 по объему). Клапан для сброса давления автоматически выпускает часть непрореагировавшей смеси, поддерживая тем самым давление в системе постоянным на уровне 20 бар. Выпущенную газообразную смесь вновь возвращают в реактор через компрессор и смешивают со свежим подаваемым материалом. Для обеспечения подходящего уровня псевдоожижения и смешивания регулируют расход рециркулирующего материала посредством клапана регулирования расхода. Для обеспечения постоянной температуры на входе в реактор поток рециркулируемого материала и поток свежего материала пропускают либо через холодильник, либо через нагреватель, регулируя тем самым температуру в реакторе. Раствор сокатализатора качают посредством тарированного дозирующего насоса и позволяют ему проходить через змеевик в нагретую ванну для полного выпаривания раствора. После этого струю пара впрыскивают в рециклируемый поток этилена и водорода. В начале испытания впрыскивают упомянутый выше 1 мл суспензии твердого компонента катализатора и дают этиленоводородной смеси возможность течь. Когда система придет в стационарное состояние, подают сокатализатор и начинают полимеризацию.

Испытание продолжают в течение 4 ч при температуре полимеризации 90oC. Выход полимера составляет 8,5 кг на г твердого компонента катализатора, причем полученный полиэтилен имеет следующие характеристики:

Плотность: 0,9640 г/мл,

ИР (2,16 кг): 1,40 г/10',

ИР (21,6 кг) / ИР (2,16 кг): 53,3

Кажущаяся плотность: 0,44,

Размеры гранул, мкм мас.

>2000 0,0

2000< >1000 30,8

1000< >500 34,8

500< >125 34,1

125< >1000 0,3

Пример 7. Испытание проводят так, как в примере 6 с использованием твердого компонента катализатора из примера 4 и с подачей в реактор этилен-бутен-водородной смеси с отношением 1:1:0,3 по объему.

Выход сополимера этилена с бутаном-1 составляет 8,5 кг на 1 г, твердого компонента катализатора, причем продукт имеет следующие характеристики:

плотность: 0,9450 г/мл,

ИР (2,16 кг): 1,3 г/10',

ИР (21,6 кг)/ИР (2,16 кг): 37,5,

Кажущаяся плотность: 0,53,

Размеры гранул, мкм мас.

>2000 0,0

2000< >1000 21,2

1000< >500 43,5

500< >125 35,1

<125 0,2о

Описан способ получения твердого компонента катализатора, активного в (со)полимеризации этилена и обеспечивающего получение (со)полимеров этилена, имеющих от среднего до широкого распределения по молекулярной массе и мономодальное распределение молекулярных масс в проводимых в одну ступень процессах в суспензии или газовой фазе. Упомянутый твердый компонент катализатора содержит магний, хлор, кремний, титан и по крайней мере другой переходный металл на гранулированном и пористом твердом носителе и получают его путем обработки носителя последовательно соединением металла, выбранного из гафния, циркония и ванадия, диалкилмагнием или алкилмагнийгалогенидом. хлоридом кремния и соединением титана.

Способ получения твердого компонента катализатора (со)полимеризации этилена взаимодействием соединений переходных металлов с гранулированным носителем, отличающийся тем, что последовательно осуществляют введение гранулированного носителя в раствор соединения переходного металла в органическом растворителе, выпаривание растворителя, обработку полученного твердого продукта раствором диалкила магния в органическом растворителе, выпаривание растворителя, обработку полученного твердого продукта хлоридом кремния и взаимодействие с соединением титана с получением твердого продукта, причем в качестве соединения переходного металла используют тетрахлорид гафния или тетрахлорид циркония, в качестве гранулированного носителя - микросферический диоксид кремния, а в качестве соединения титана тетрахлорид титана, тетраалкоголят титана или их смесь и процесс проводят при атомарном соотношении титан гафний или цирконий магний кремний в хлориде кремния 1:0,5:4:35 1: 2:4:35 и массовом соотношении тетрахлорид гафния или тетрахлорид циркония диоксид кремния 0,13 0,52:1.

| Патент США N 4738942, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-27—Публикация

1992-02-27—Подача