Изобретение относится к резинотехнической и шинной промышленности, в частности к разработке резиновой смеси на основе синтетических каучу- ков общего назначения

Цель изобретения - улучшение плас тичности, когезионной прочности смеси условного напряжения при удлинении, условной прочности при растяжении, эластичности, усталостной вы- носливости при многократном растяжении и уменьшение истираемости вулка- |

низатов при сохранении относительного удлинения при разрыве, твердости и

сопротивления раздиру„

Согласно изобретению, в резиновой смеси на основе синтетических каучуков общего назначения используют тер- пеномалеиновую смолу с кислотным числом не менее 90 мг КОН на 1 г продукта, температурой размягчения не ниже 60 С, массовой долей неомыляемых веществ не более 4

о

00 О

VI

ю ел

Резиновую смесь готовят в лабораторном резиносмесителе при температуре 95-143°С в течение 4 мин, ингредиенты вулканизующей группы вводят на Вальцах после охлаждения смеси, время Обработки смеси на вальцах 6 мин при Температуре 95°С„

Вулканизацию образцов проводят При температуре 143°С в течение 30 мин„

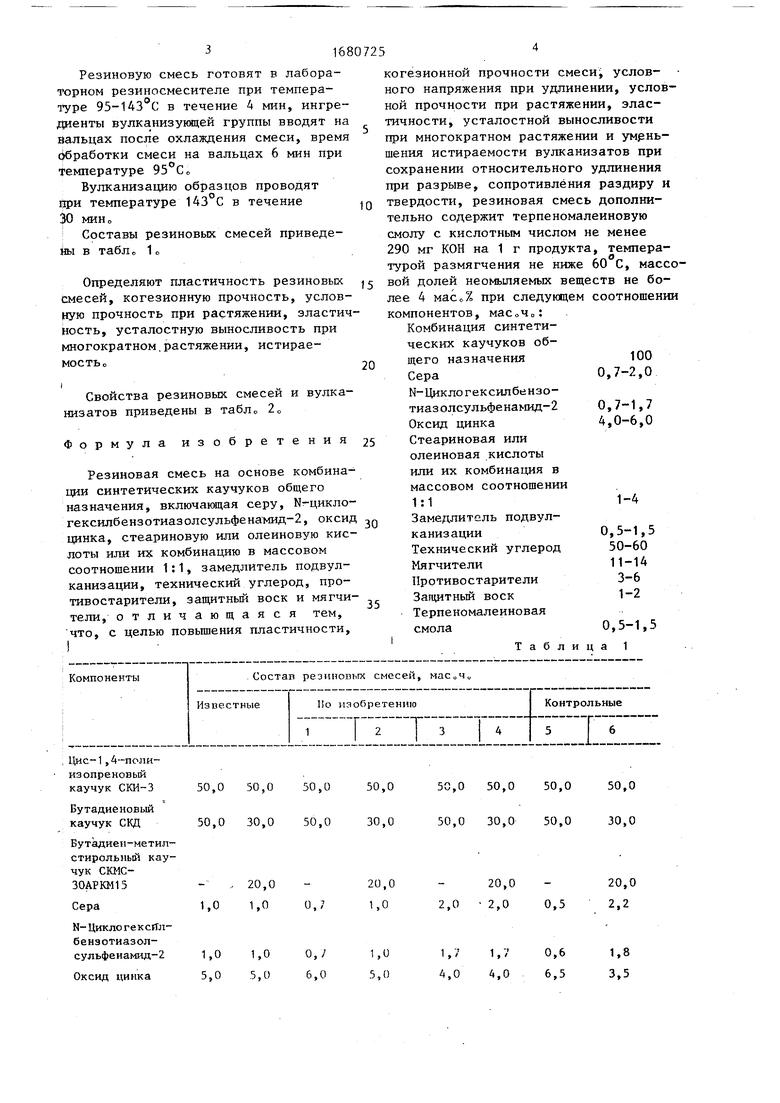

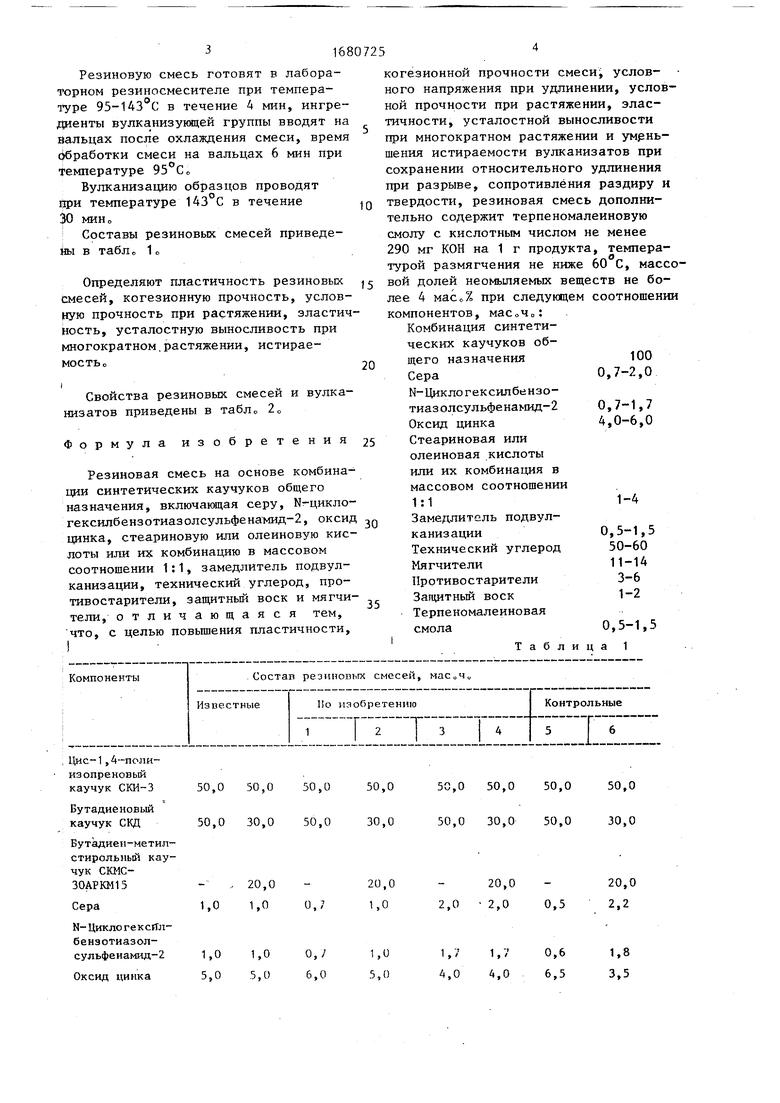

Составы резиновых смесей приведены в табл„ 1 о

Определяют пластичность резиновых смесей, когезионную прочность, условную прочность при растяжении, эластичность, усталостную выносливость при многократном,растяжении, истираемое тьо

i

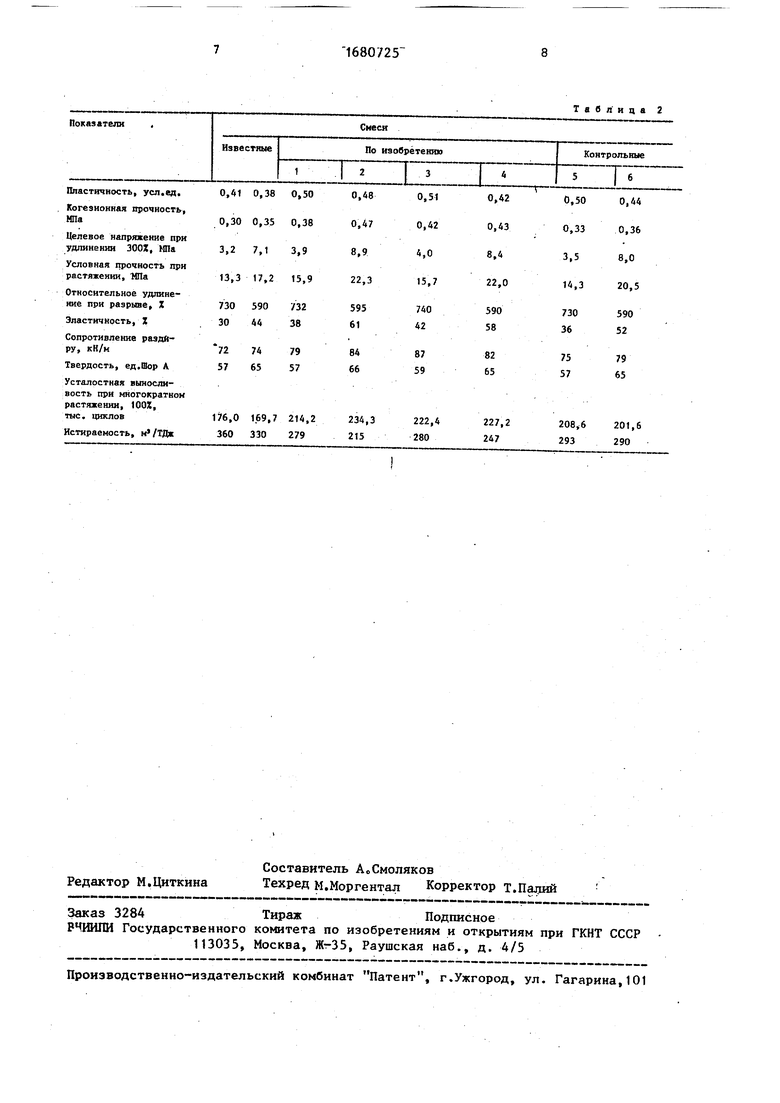

Свойства резиновых смесей и вулканизатов приведены в табл„ 20

Формула изобретения

Резиновая смесь на основе комбинации синтетических каучуков общего назначения, включающая серу, Nr-цикло- гексилбензотиазолсулъфенамид-2, оксид цинка, стеариновую или олеиновую кислоты или их комбинацию в массовом соотношении 1:1, замедлитель подвул- канизации, технический углерод, про- тивостарители, защитный воск и мягчи- тели, отличающаяся тем, что, с целью повышения пластичности,

5

5

0

когезионнои прочности смеси; условного напряжения при удлинении, условной прочности при растяжении, эластичности, усталостной выносливости при многократном растяжении и уменьшения истираемости вулканизатов при сохранении относительного удлинения при разрыве, сопротивления раздиру и твердости, резиновая смесь дополнительно содержит терпеномалеиновую смолу с кислотным числом не менее 290 мг КОН на 1 г продукта, температурой размягчения не ниже 60 С, массовой долей неомыляемых веществ не более 4 масо% при следующем соотношении компонентов, мас„ч„: Комбинация синтетических каучуков общего назначения100 Сера 0,7-2,0 N-Циклогексилбензо- тиазолсульфенамид-2 0,7-1,7 Оксид цинка 4,0-6,0 Стеариновая или олеиновая кислоты или их комбинация в массовом соотношении 1:1 1-4 Замедлитель подвул- канизации 0,5-1,5 Технический углерод 50-60 Мягчители 11-14 Противостарители 3-6 Защитный воск 1-2 Терпеномалеиновая смола 0,5-1,5

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Резиновая смесь | 1988 |

|

SU1636423A1 |

| Резиновая смесь на основе изопренового каучука | 1989 |

|

SU1835408A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2003 |

|

RU2255947C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU704961A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

Изобретение относится к области резинотехнической и шинной промышленности Для улучшения пластичности, когезионной прочности смеси, условного напряжения при удлинении, условной прочности при растяжении, эластичности, усталостной выносливости при многократном растяжении и уменьшения истираемости вулканизатов при сохранении относительного удлинения при разрыве, твердости и сопротивления раздиру, резиновая смесь содержит терпеномалеиновую смолу с кислотным числом не менее 290 мг КОН на 1 г продукта, температурой размягчения не ниже 60°С, массовой долей неомы- ляемых веществ не более 4 мас„%о Рецептура резиновой смеси, мас0ч : комбинация синтетических каучуков общего назначения 100,0; сера 0,7-2,0; №-циклогексилбензотиазолсульфенамид-2 0,7-1,7; оксид цинка 4,0-6,0; стеариновая или олеиновая кислоты или их комбинация в массовом соотношении 1:1 1,0-4,0; замедлители подвулкани- зации 0,5-1,5; технический углерод 50,0-60,0; мягчители 11,0-14,0; про- тивостарители 3,0-6,0; защитный воск 1,0-2,0; терпеномалеиновая смола 0,5-1,5, 2 табло СО с

Цис-1,4-поли- изопреновый каучук СКИ-3

Бутадиеновый каучук СКД

Бутадиен-ме тил- стирольный каучук СКМО ЗОАРКМ15

Сера

N-Цикле ге к силбенэотиазолсульфенамид-2

Оксид цинка

50,0 50,0 50,0 50,0 50,0 50,0 50,0 50,0 50,0 30,0 50,0 30,0 50,0 30,0 50,0 30,0

1,0

1,0 5,0

20,0 1,0

1,0 5,0

о,;

6,0

20,0 1.0

1,0 5,0

2,0

1,7 4,0

20,0 2,0

1,7

4,0

0,5

0,6 6,5

20,0 2,2

1,8 3,5

2,0

1,7 4,0

20,0 2,0

1,7

4,0

0,5

0,6 6,5

20,0 2,2

1,8 3,5

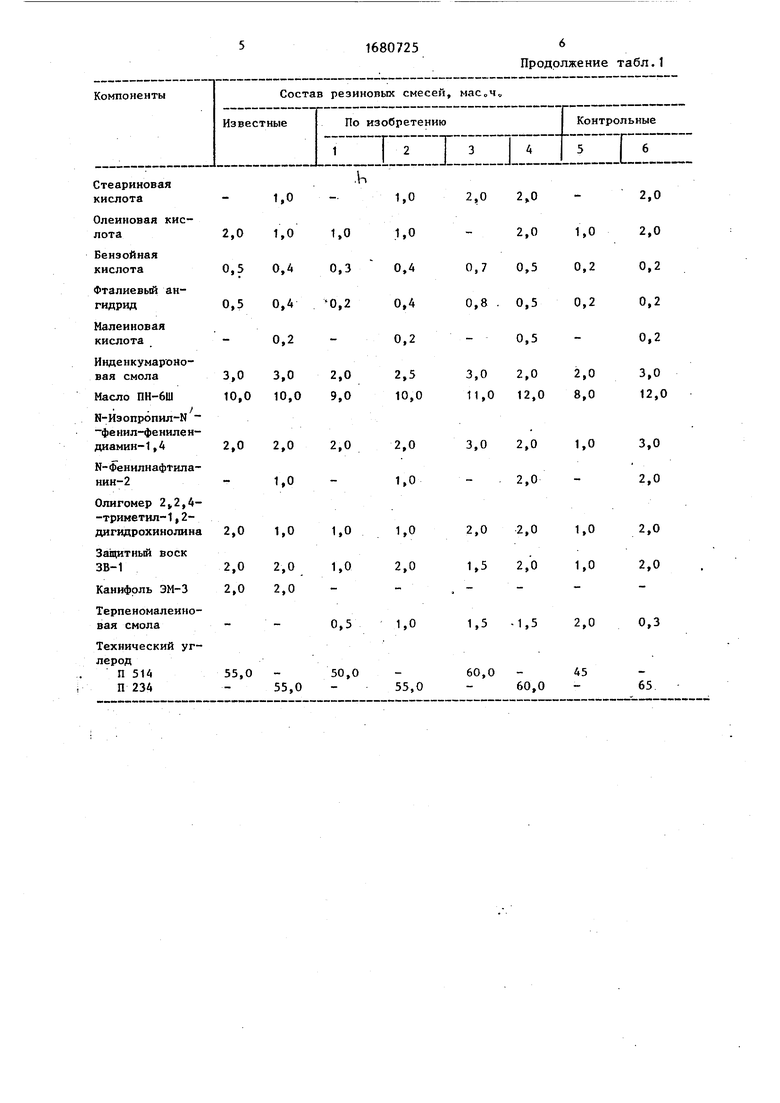

Продолжение табл.1

Таблица 2

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-09—Подача