Изобретение относится к технологии экстракционной очистки отработанных индустриальных масел и может быть использовано в металлообрабатывающем производстве.

Индустриальные масла используют в качестве смазочно-охлаждающих жидкостей в механической обработке (шлифовании) металла. Металлообрабатывающие производства из-за отсутствия технологических способов очистки отработанных масел сжигают или сливают их в отвалы. Поэтому необходимость очистки отработанных масел определяется большими потерями энергоемкого минерального углеводородного сырья и связанными с этим проблемами почвы, воды.

Общие недостатки известных способов очистки отработанных масел заключается в выборе или очень агрессивных реагентов, или сложных, многокомпонентных составов, что обусловливает многостадийность процесса и необходимость применения высокотемпературных режимов.

Так, способы регенерации отработанных масел [1, 2] включают применение высококонцентрированных кислот в сочетании с очень токсичными реагентами: гидразина, пиперазина, гуанидина, карбазида, морфолина. Применение указанных химических соединений связано с большим риском отравления ими окружающей атмосферы и усложнением, удорожанием технологии на всех стадиях процесса. Кроме того, по условиям известных способов требуется нагревание обрабатывающего сырья до 200-350o, что характеризует технологию, как энергозатратную.

Способ регенерации отработанного масла [3] и способ разделения продуктов регенерации отработанных смазочных масел [4] основаны на стадиях обработки сырья концентрированной H2SO4, нейтрализации и фильтрации масла. Они включают также нагревание до 100o, т.е. энергоемкую затратную технологию.

Условием реализации известного способа регенерации отработанного масла (заявка Японии 1271487, кл. C 10 G 31/09, C 02 F 1/56) является выполнение высокотемпературного режима кислотно-щелочной экстракции с использованием сложных и дорогостоящих поверхностно-активных веществ и коагулянтов.

Следует отметить, что все известные способы регенерации отработанных масел практически не содержат стадий регенерации, предусматривающих восстановление первоначальных состава и качества отработанных масел, они ограничены лишь стадией очистки сырья (основы масла).

По технической сущности к предлагаемому наиболее близок способ очистки отработанных индустриальных масел [5]

Суть этого способа состоит в том, что отработанное индустриальное масло обрабатывают концентрированной (96% -ной) серной кислотой в количестве 10 мас. на сырье при 20-35o при интенсивном перемешивании с последующей обработкой водой. В результате обработки получают смесь кислотного масла и смесь кислотной смолы. Перед обработкой масло очищают от механических примесей и обезвоживают.

К значительным недостаткам известного способа очистки масла относится тот факт, что после обработки масла концентрированной H2SO4 в количестве 10 мас. образуется устойчивая эмульсия в виде сплошной массы черного цвета, в которой практически отсутствует разделение фаз даже при длительном (8-10 сут. ) отстаивании этой массы. Концентрированная H2SO4 при контакте с маслом вызывает многие побочные процессы: сульфирование, окисление, деструкцию, осмоление, коррозию технологического оборудования. Применение концентрированной H2SO4 (сильного окислителя) для очистки масла осложняет выполнение санитарно-технических требований, отягощает технологию введением предварительных стадий удаления механических примесей и обезвоживания сырья перед обработкой его концентрированной серной кислотой.

Цель изобретения увеличение эффективности, технологичности, улучшение антикоррозионных и санитарно-технических характеристик способа очистки отработанного индустриального масла.

Цель достигается тем, что способ включает обработку сырья орто-фосфорной кислотой при ее концентрации от 5 до 88 мас. без нагревания в объемном соотношении кислота:сырье от 1:1 до 1:30 в течение от 2 до 30 мин с последующей осушкой или без осушки масла. В качестве осушителя очищенного масла могут быть использованы оксиды, гидроксиды, галогениды, карбонаты, сульфаты щелочных и щелочноземельных металлов, а также кокс, цеолиты. Стадия осушения очищенного масла необходима лишь в случае обработки сырья очень разбавленной орто-фосфорной кислотой (5-30 мас.).

Положительный эффект способа достигается обработкой сырья фосфорной кислотой при концентрации от 5 до 88 мас. в объемном соотношении кислота:сырье от 1:1 до 1:30, продолжительности контакта фаз от 2 до 30 мин и без нагревания. Предлагаемая совокупность признаков в известных технических решениях не обнаружена. Заявляемое решение соответствует критерию "новизна".

Применение орто-фосфорной кислоты в качестве экстрагента (активной компоненты) в технологии очистки масла и соблюдение параметров процесса - концентрации кислоты в растворе, соотношеня объемов кислота масло, технического обеспечения и продолжительности контакта фаз, позволяют достичь высокого уровня технологичности и селективности способа, высокой степени очистки масла и без потерь. Эти признаки выполняют новую функцию. Решение соответствует критерию "изобретательский уровень".

В работе для решения поставленной задачи использована орто-фосфорная кислота (ГОСТ 10678-76Е). Степень очистки (осветления) масла контролировали (определяли) методом фотоколориметрического анализа (ГОСТ 24943-81).

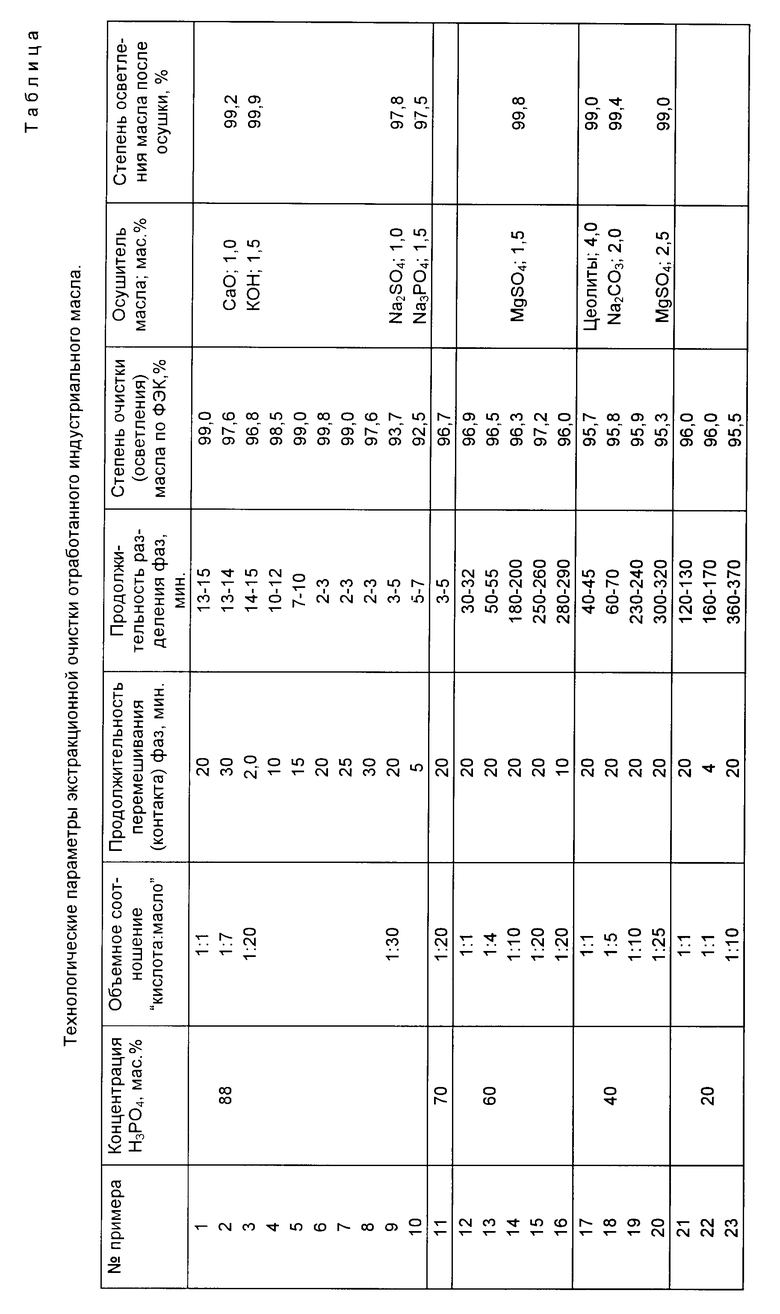

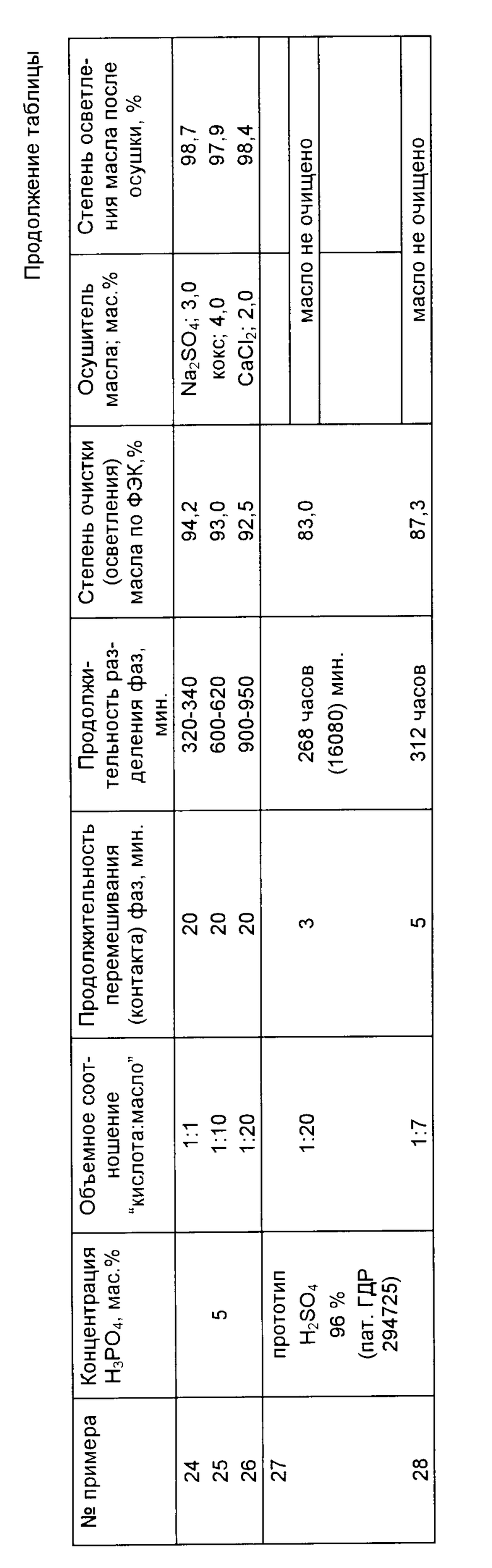

Экстракционную очистку отработанного индустриального масла проводили по технологии, параметры которой приведены в таблице и примерах. Способ проверен на следующих отработанных индустриальных маслах: И-12, И-20, МР-7, РЖ-8. Степень загрязненности масел составляет 15 25%

Пример 1. В емкостной экстрактор с механическим перемешиванием наливают 100 мл отработанного индустриального масла и 100 мл 88%-ной H3PO4 (экстрагента). Объемное соотношение кислота:масло 1:1. Процесс экстрагирования проводят при интенсивном перемешивании двух жидких фаз и температуре окружающей среды (10-20-o) в течение 20 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 13-15 мин происходит четкое разделение обработанной смеси на два слоя. В верхнем слое выделяется рафинированное осветленное масло светло-желтого цвета, в нижний слой отделяется экстракт черного цвета, содержащий осмоленные вещества, механические примеси и абразивный порошок. Степень очистки (осветления) масла по фотоэлектроколориметру (ФЭК) составляет 99%

Пример 3. В емкостной экстрактор с механическим перемешиванием наливают 200 мл отработанного индустриального масла, к нему добавляют 10 мл 88%-ной орто-фосфорной кислоты H3PO4 (экстрагента). Объемное соотношение кислота:масло в экстракторе равно 1:20. Процесс экстрагирования проводят при интенсивном перемешивании двух жидких фаз и температуре экстракционной среды 15o в течение 2-3 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 14-15 мин смесь разделяют на два слоя. В верхнем слое выделяется рафинированное масло светло-желтого цвета, в нижний слой отделяется экстракт черного цвета, содержащий осмоленные вещества, механические примеси и абразивный порошок. Степень очистки (осветления) масла по ФЭК составляет 96,8% 170 мл масла, полученного после экстракционной очистки, переносят в накопитель и добавляют к нему 2,55 г (1,5% ) безводного KOH или NaOH. Масло над осушителем оставляют в покое на 5-7 ч. Степень осветления масла после осушки составляет 99,9%

Пример 6. В экстрактор с механическим перемешиванием вносят 200 мл отработанного индустриального масла, к нему добавляют 10 мл экстрагента в виде 88% -ной H3PO4. Объемное соотношение кислота:масло в экстракторе равно 1:20. Процесс экстрагирования проводят при интенсивном перемешивании двух жидких фаз и температуре экстракционной среды 15o в течение 20 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 2-3 мин смесь разделяют на два слоя. В верхнем слое выделяется рафинированное масло светло-желтого цвета, в нижний слой отделяется экстракт черного цвета, содержащий осмоленные вещества, механические примеси и абразивный порошок. Степень очистки (осветления) масла по ФЭК составляет 99,2%

Пример 10. В экстрактор с механическим перемешиванием вносят 150 мл отработанного индустриального масла, к нему добавляют 5 мл экстрагента в виде 88% -ной H3PO4. Объемное соотношение кислота:масло в экстракционной смеси равно 1:30. Процесс экстрагирования проводят при интенсивном перемешивании двух фаз и температуре среды 18o в течение 5 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 5-7 мин смесь разделяют на два слоя. В верхнем слое выделяется рафинированное масло светло-желтого цвета, в нижний слой отделяется экстракт черного цвета, содержащий осмоленные вещества, механические примеси и абразивный порошок. Степень очистки (осветления) масла по ФЭК составляет 92,5% 127 мл масла, полученного после экстракционной очистки, переносят в накопитель, добавляют к нему 1,9 г (1,5%) безводного Na3PO4 или Na2SO4. Масло над осушителем оставляют в покое на 8-10 ч. Степень осветления масла после осушки по ФЭК составляет 97,5%

Пример 15. В экстрактор с механическим перемешиванием вносят 100 мл отработанного индустриального масла, к нему добавляют 5 мл экстрагента в виде 60% -ной H3PO4. Объемное соотношение кислота:масло в экстракционной смеси равно 1:20. Процесс экстрагирования проводят при интенсивном перемешивании двух жидких фаз и температуре среды 10o в течение 20 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 250-260 мин смесь разделяют на два слоя. В верхнем слое выделяется рафинированное масло светло-желтого цвета, в нижний слой отделяется экстракт черного цвета. Степень очистки (осветления) масла по ФЭК составляет 97,2%

Пример 27. (по прототипу). В экстрактор с механическим перемешиванием вносят 100 мл отработанного индустриального масла, к нему добавляют 5 мл экстрагента в виде 96%-ной H2SO4. Объемное соотношение кислота:масло в экстракционной смеси равно 1:20, массовое соотношение кислота:масло 1:10. Процесс экстрагирования проводят при интенсивном перемешивании двух жидких фаз и температуре среды 35o в течение 20 мин. После этого перемешивающее устройство выключают, экстрактор с содержимой смесью оставляют в покое. Через 268 ч смесь разделяется на два слоя. В верхнем слое выделяется масло темноватого цвета, в нижний слой отделяется экстракт черного цвета. Степень очистки масла по ФЭК составляет 83% Масло не очищено.

Аналогичным образом получены все остальные результаты, приведенные в примерах 2, 4, 5, 7-9, 11-14, 16-26 таблицы.

Как видно из примеров и таблицы, по предлагаемому способу в отличие от прототипа отработанное индустриальное масло очищают в одну стадию без нагревания экстракционной смеси. Использование орто-фосфорной кислоты в качестве экстрагента позволяет очистить масло, загрязненное на 15-50% до степени его рафинирования 98-99% Фосфорная кислота в широком интервале концентраций, от 5 до 88 мас. экстрагирует из масла растворенные и диспергированные примеси. Продолжительность экстрагирования (обработки масла) не превышает 20 мин при изменении объемного соотношения кислота:масло в интервале от 1:1 до 1:30. В зависимости от концентрации H3PO4 и объемного соотношения кислота:масло продолжительность разделения фаз изменяется от 2 мин до 15-16 ч. Использование 60-88%-ной H3PO4 уменьшает продолжительность отделения рафинированного масла от экстракта до 2-250 мин. H3PO4 является слабодиссоциированной кислотой. Поэтому она не агрессивна и не вызывает коррозию оборудования. Технология очистки масла проста и экономна, она не предусматривает применение нагрева и сложной техники.

Оптимальными и экономичными (предпочтительными) технологическими параметрами очистки отработанного индустриального масла являются 60-88 мас. H3PO4, объемное соотношение кислота:масло 1:20, продолжительность обработки масла (контакта фаз) 20-25 мин.

Результаты анализа показывают, что предлагаемый способ очистки масла в сравнении с прототипом по продолжительности разделения фаз эффективнее в 34-1600 раз, по степени очистки масла на 14-16% Технология легко воспроизводима. Осушитель масла применяют лишь в случае использования H3PO4 с концентрацией ее ниже 60 мас. При необходимости осушения масла от следов воды в качестве осушителя можно использовать оксиды, гидроксиды, любые соли щелочных и щелочноземельных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1995 |

|

RU2100425C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1999 |

|

RU2153527C1 |

| СПОСОБ РАФИНИРОВАНИЯ МАСЛЯНЫХ ОСТАТКОВ | 2001 |

|

RU2188850C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2001 |

|

RU2188851C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2001 |

|

RU2213129C2 |

| СПОСОБ ОЧИСТКИ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2003 |

|

RU2242504C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ЭМУЛЬСИОННАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 1993 |

|

RU2083645C1 |

| СПОСОБ АБСОРБЦИИ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2002 |

|

RU2214384C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ МИНЕРАЛЬНЫХ МАСЕЛ И СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ МАСЕЛ | 2006 |

|

RU2337940C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО МОЮЩЕГО СРЕДСТВА НА ОСНОВЕ ПОЛИФТОРИРОВАННОГО СПИРТА | 1989 |

|

RU2027748C1 |

Область использования: металлообрабатывающее производство с применением смазочно-охлаждающих жидкостей. Сущность изобретения: способ заключается в обработке масла (сырья) фосфорной кислотой при ее концентрации от 5 до 88 мас. % в объемном соотношении кислота:сырье от 1:1 до 1:30 в течение от 2 до 30 мин без нагревания. 2 з.п. ф-лы, 1 табл.

Авторы

Даты

1997-10-27—Публикация

1995-10-20—Подача