Изобретение относится к черной металлургии, конкретно к составу шихт для производства стали, в частности для выплавки стали в электропечах.

Известна шихтовая заготовка для выплавки стали в дуговой печи, которая выполнена в виде чушки из железоуглеродистого сплава и оксидосодержащих материалов (железнорудные окатыши). Железорудные окатыши содержат: Fe2O3 81,4% FeO 3,87% Fe общ. 60 (авт.св. N 985063. C21C 5/52 аналог).

Недостатком изобретения является то, что использование этой шихты с нерегламентированным содержанием железоуглеродистого сплава (в виде чугуна) и окисленных окатышей приводит при выплавке сталей к широкому разбросу концентрации углерода по расплавлении от 0,2 до 2,6% что удлиняет окислительный период плавки и затрудняет рафинирование металла. Это ухудшает качество выплавляемых марок сталей, стабильность получения их свойств и технико-экономические показатели технологии их выплавки.

Кроме этого, шихта, полученная по указанному авторскому свидетельству, вследствие нестабильности химического состава имеет ограниченные области применения и ее использование ограничено рамками выплавки высокоуглеродистых сталей, например металла, имеющего по расплавлении 1,25% углерода и более.

Известна шихта для выплавки стали, которая содержит железоуглеродистый сплав и оксидосодержащий материал (железосодержащий оксидный материал) в виде чушки. Она содержит, в мас.

Железоуглеродистый сплав 44,4-88,9

Оксидосодержащий материал 11,1-55,6%

Состав оксидосодержащего материала: Fe общ. 95,8-96,8% Fe мет. - 87,9-91,2% FeO 7,3-10,0; Fe2O3 0,0; остальное CaO, SiO2, MgO, MnO, Al2O3, S, P (авт. св. N 805634, С22В 1/00 прототип). Недостатками данной шихты является малое содержание кислорода в шихте, полученной по прототипу, в виде оксидов железа. Для окисления примесей, содержащихся в 2 кг чугуна, входящего в состав шихты, на 1 кг окатышей требуется 0,1248 кг кислорода, а шихта содержит только 0,04 кг.

Кислород в шихте содержится в виде двухвалентного железа (вюстита), которое является трудновосстанавливаемым оксидом железа, "неохотно" отдающим свой кислород на окисление примесей чугуна: процесс окисления поэтому происходит при весьма высокой температуре. Отчего металл по расплавлении будет содержать излишне большое количество углерода не менее 1,25 (при содержании в шихте 2,6 углерода). Это приводит к удлинению времени плавки, ухудшению и неравномерности качества выплавляемых марок стали, и в конечном итоге к увеличению расхода электроэнергии электродов, удорожанию производства стали.

Технической задачей изобретения является надежное регулирование содержания углерода по расплавлении металлошихты независимо от содержания углерода в выплавляемой стали за счет более раннего начала окисления углерода, а также уменьшения вследствие этого времени плавки.

Технический результат достигается тем, что для выплавки стали применяют композицию шихты, включающую железосодержащий сплав и оксидсодержащий материал при следующем содержании компонентов, мас.

Железосодержащий сплав 50-99,5

Оксидсодержащий материал 0,5-50,0

При этом закись железа и окись железа в оксидном материале взяты в соотношении соответственно (0,01-6,0):1,0.

В качестве железосодержащего сплава используются железоуглеродистые сплавы, содержащие 2,0-4,5% углерода, в частности передельный чугун.

В качестве оксидсодержащего материала используются окисленные офлюсованные и неофлюсованные железорудные окатыши и агломерат, сырые руды и концентраты, окалина, окисленный металлический лом и др. (уловленные железосодержащие печные пыли, например).

Оксидсодержащие материалы содержат двух- и трехвалентное железо в виде закиси и окиси железа, взятых в следующих соотношениях (0,01-6,0):1.

Использование шихты, в которой количество железоуглеродистого сплава больше 99,5% (выше верхнего предела), а количество оксидного материала менее 0,5% (ниже нижнего предела), приводит к неполному окислению кремния и других активных элементов во время плавления из-за недостатка кислорода. Это особенно усугубляется, если оксидсодержащий материал имеет мало окиси железа, то есть при соотношении FeO:Fe2O3>6,0:1. Это обстоятельство не позволяет выполнить должным образом окислительный период плавки, затрудняет окисление углерода и десульфурацию ванны. Дополнительный ввод кислорода, помимо вводимого комплексной шихтой, для окисления кремния, фосфора и углерода удлиняет окислительный период плавки и всю плавку в целом, ухудшает качество металла. Кроме того, при содержании в комплексной шихте максимального количества железоуглеродистого сплава, минимальном количестве оксидсодержащего материала и отношении FeO:Fe2O3=6,0:1 наблюдается тенденция повышения содержания углерода в металле по расплавлении, что удлиняет окислительный период и всю плавку в целом и требует ввода дополнительного количества кислорода.

При использовании комплексной шихты, содержащей железоуглеродистого сплава меньше 50,0% (ниже нижнего предела) и оксидсодержащего материала соответственно выше 50% (выше верхнего предела), в котором соотношение FeO: Fe2O3 ниже 0,01:1, концентрация углерода в ванне по расплавлении получается весьма низкой, что значительно затрудняет последующее ведение технологии, нагрев ванны, доводку металла до заданного состава и достижение требуемой температуры металла на выпуске. Кроме этого, наличие чрезмерно высокой доли оксидного материала и низкого соотношения FeO:Fe2O3 (ниже 0,01:1) в составе композиционной шихты вызывает резкое охлаждение металлической ванны. За счет этого увеличивается длительность плавки и расход электроэнергии, электродов, а также ухудшается качество металла по содержанию газов и неметаллических включений.

Предлагаемые пределы состава комплексной шихты: железоуглеродистого сплава 50-99,5 и оксидсодержащих материалов 0,5-50,0 отвечают условиям достижения наилучших технико-экономических показателей плавки и качества стали, обеспечивая выплавку широкого сортамента сталей.

Кроме содержания в композиционном шихтовом материале железоуглеродистого сплава и оксидсодержащего материала, большое технологическое значение имеет соотношение в оксидсодержащем материале оксидов двух- и трехвалентного железа. От этого соотношения зависит окислительный потенциал оксидсодержащего материала. Наибольший окислительный потенциал имеет оксидсодержащий материал, в котором это соотношение находится на уровне 0,01:1. Такой материал состоит в основном из гематита, в котором содержание оксида двухвалентного железа колеблется от 0,5-1,5% а основная масса железа представлена окисдом трехвалентного железа Fe2O3. К таким оксидсодержащим материалам относится криворожская синька, обожженные окисленные окатыши, бурожелезнековые руды. Имея композиционный шихтовый материал, в котором в качестве оксидсодержащих материалов использованы гематитовые руды, содержание оксидсодержащего материла может входить минимальное количество при надежном окислительном потенциале шихтового материала. Кроме того, двуокись железа наиболее легко диссоциирует с выделением кислорода, при незначительном расходе энергии для этого. Причем диссоциация двуокиси железа осуществляется при низких температурах, когда композиционный шихтовый материал находится еще в твердом состоянии. Так, термодинамический расчет позволяет утверждать, что двуокись железа реагирует с окисью углерода уже при температуре 350oC, давая CO2 (окислитель) и трехокись железа. Известно, что при застывании чугуна в объеме чушки выделяется активный графит, который при температуре порядка выше 700oC газифицируется или реагирует с двуокисью углерода или кислородом оксидов железа. Даже в атмосфере CO2 при температуре 900oC идет диссоциация

6Fe2O3 4Fe3O4 + 02; H=109,6 ккал/моль 02.

При указанной выше температуре будет осуществляться реакция образования моноокиси углерода из графита и двуокиси углерода. Это говорит о том, что еще при температуре, далекой до плавления композиционного шихтового материала (которая составляет 1200-1250oC), протекают реакции выгорания углерода и восстановления окисдов железа, по крайней мере высших, то есть Fe2O3 и Fe3O4. К моменту, когда металлозавалка расплавится, выгорит значительное количество (60-70% ) углерода шихтовой заготовки, а оксиды железа восстановятся частично до металлического состояния, а преобладающая масса до закиси железа.

Если по технологии нежелательно раннее выгорание углерода из шихты (при выплавке высокоуглеродистых марок стали, например), то в композиционный шихтовый материал закладывается оксидсодержащий материал с соотношением FeO: Fe2O3, близким к (2-6):1, то есть с малым содержанием двуокиси железа. При нагреве такой шихты углерод до расплавления будет содержать порядка 2% углерода, что позволит надежно провести все технологические операции плавки и сохранить нужное количество углерода в металле на выпуске.

Таким образом, соотношение закиси к окиси железа в оксидсодержащем материале, используемом для получения композиционного шихтового материала, поддерживаемое в пределах (0,01-6,0):1, позволяет регулировать содержание углерода в металле по расплавлении в широком диапазоне от 1,2 до 1,7 по желанию технолога при выплавке шарикоподшипниковой стали ШХ-15 без осложнений ведения технологических операций.

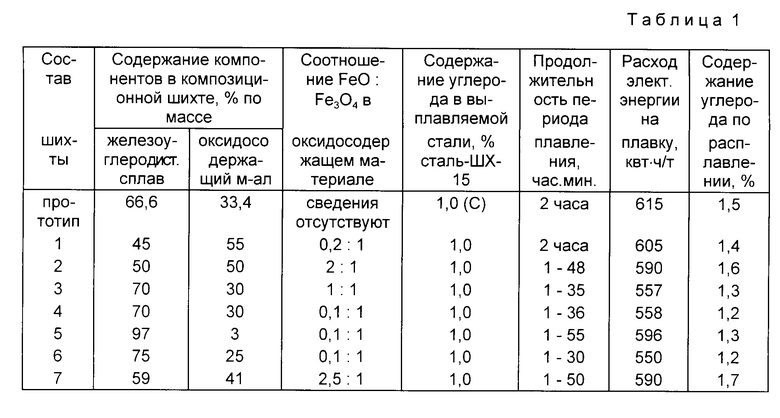

В таблице приведены результаты плавок с применением композиционной шихты в электропечи ДСП-100.

Композиционная шихта содержала различные количества оксидного материала с изменявшимся соотношением FeO:Fe2O3. Из таблицы видно, что с изменением указанного соотношения заметно меняется содержание углерода по расплавлении, время плавки и расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1995 |

|

RU2092570C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1994 |

|

RU2075513C1 |

| СИНТЕТИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 2012 |

|

RU2514241C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1995 |

|

RU2086664C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

Использование: в области черной металлургии, конкретно в составах металлошихты для производства стали, предназначенных для выплавки сталей в электропечах. Сущность изобретения: композиционная шихта для выплавки стали содержит железоуглеродистый сплав и оксидный материал при следующем соотношении компонентов, мас. %: железоуглеродистый сплав - 50,0 - 99,5, оксидный материал - 0,5 - 50,0. Закись железа и окись железа в оксидном материале взяты в соотношении соответственно (0,01 - 6,0) : 1,0. Предложенная композиционная шихта позволяет снизить расход электроэнергии в начальный период плавки при разложении оксидов железа и более раннего начала окисления углерода. 1 табл.

Композиционная шихта для выплавки стали, содержащая железоуглеродистый сплав и оксидный материал, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.

Железоуглеродистый сплав 50,0 99,5

Оксидный материал 0,5 50,0,

при этом закись железа и окись железа в оксидном материале взяты в соотношении соответственно (01 6,0) 1,0.

| Способ доменной плавки | 1981 |

|

SU985033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения шихты для электроплавки | 1979 |

|

SU805634A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1994-04-05—Подача