Изобретение относится к металлургии, в частности к способам термической обработки инструментальных сталей для штампов холодного деформирования, и может быть использовано при изготовлении инструмента и деталей машин в машиностроении.

Известен способ термоциклической обработки стали, включающий многократный нагрев выше ACl 30-50oC, подстуживание на воздухе до температуры ниже ACl 30-50oC, снова нагрев выше ACl 30-70oC, охлаждение в воде, после которого осуществляют отпуск при 450-500oC для снятия внутренних напряжений [1].

Недостатками данного способа является то, что повышение пластичности стали не сопровождается необходимым высоким уровнем ее прочностных свойств, а также достаточная трудоемкость и длительность способа, так как для его осуществления необходимо проведение нагрева и охлаждения до 10 раз, что неизбежно приводит к окислению поверхности изделия и образованию окалины вследствие проведения всего процесса термообработки на воздухе.

Наиболее близким по технической сущности (прототипом) является способ термоциклической обработки инструментальной стали, включающий многократный нагрев выше ACl на 40-80oC со скоростью 250-350oC/мин, охлаждение в цикле ниже ACl до температуры 560-620oC в расплаве солей с выдержкой при этой температуре до окончания γ _→ α превращения, охлаждение в воде или масле после нагрева в последнем цикле, после которого осуществляют отпуск при 180-220oC [2].

Недостатком данного способа для штампов холодного деформирования из сталей Х12М, Х12Ф1 и других им подобных, является то, что процесс полного превращения γ _→ α при 560-620oC для этих сталей длится более 5 часов [4], следствием чего является значительное увеличение времени всего процесса термоциклической обработки, так как для его проведения необходимо 3-4 цикла, и, кроме того, указанный способ не обеспечивает необходимый высокий уровень прочности по причине низкой температуры нагрева (ACl+(40-80oC)) в цикле и, следовательно, высокую эксплуатационную стойкость инструмента, изготовленного по этому способу.

Сущность изобретения достигается тем, что в известном способе темоциклической обработки инструментальной стали, при котором осуществляют многократный нагрев выше ACl, охлаждение в цикле ниже ACl и охлаждение в масле после нагрева в последнем цикле с последующим отпуском, многократный нагрев осуществляют выше ACl на 130-170oC со скоростью 6-35 град/с, и охлаждение в цикле проводят в расплаве солей до температуры 680-750oC с выдержкой при этой температуре 3-9 минут, а отпуск ведут при температуре 200-400oC.

Техническим результатом является снижение длительности процесса термоциклической обработки и повышение твердости при сохранении ударной вязкости стали, что позволяет повысить эксплуатационную стойкость инструмента.

Выполнение предлагаемого способа с такими режимами позволяет сохранить ударную вязкость при повышении твердости за счет чередующегося повторения процессов взаимного растворения-выделения между ферритокарбидной смесью и аустенитом, способствующего получению благоприятного структурного состояния в конечной структуре стали.

Для изготовления штамповой оснастки холодного деформирования широко применяют стали Х12М, Х12Ф1. Присутствие в структуре этих сталей большого количества карбидов обеспечивает с одной стороны, высокую износостойкость инструмента, а с другой - приводит к заниженной ударной вязкости. Большая легированность стали создает устойчивые к растворению карбиды. Увеличение температуры закалки выше ACl + 170oC для большего растворения карбидов и получения нужной твердости мартенсита приводит к увеличению размеров зерен в стали, следствием чего становится снижение пластичности и ударной вязкости. Понижение степени легирования аустенита всегда приводит к снижению его устойчивости - к более быстрому и полному распаду. Ускоренные нагревы до температуры на 130-170oC выше ACl со скоростью 6-35 град/с и охлаждения в расплаве солей до 680-750oC при термоциклировании позволяют снизить в аустените степень растворения легирующих элементов. После 2-4 кратного проведения таких нагревов и охлаждений формируется сверхмелкозернистая структура. Все это в конечном счете приводит к повышению прочности и пластичности стали, а отпуск при температуре 200-400oC обеспечивает ее высокую твердость. Кроме того, в предлагаемом способе снижена длительность процесса за счет уменьшения времени выдержки при нижней температуре в цикле (с нескольких часов до 3-9 минут).

Повышение твердости и прочности при сохранении высокого уровня ударной вязкости позволяет повысить эксплуатационную стойкость штампов холодного деформирования.

Способ термоциклической обработки инструментальной стали осуществляется следующим образом. Берут образцы из стали Х12М, Х12Ф1 и подвергают нагреву до 960-1000oC (выше ACl на 130-170oC) со скоростью 6-35 град/с в расплаве хлористых солей. Затем их охлаждают до температуры 680-750oC (ниже ACl) путем переноса в другой расплав смеси хлористых солей с выдержкой 3-9 минут при этой же температуре 680-750oC. Затем их вновь нагревают до 960-1000oC путем переноса в первый расплав солей, охлаждают до 680-750oC переносом во второй расплав, выдерживают при этой температуре и т.д. После третьего нагрева до 960-1000oC образцы охлаждают в масле или селитре (проводят закалку) с последующим отпуском при 200-400oC.

Примеры осуществления способа термоциклической обработки инструментальной стали.

Пример конкретного выполнения предлагаемого способа. Берут образцы из сталей Х12М, Х12Ф1 и подвергают нагреву до 980oC со скоростью 6-35 град/с в расплаве хлористых солей. Затем их охлаждают до температуры 730oC путем переноса в другой расплав смеси хлористых солей с выдержкой 3-9 минут при этой же температуре 730oC. Затем их вновь нагревают до 980oC путем переноса в первый расплав солей, охлаждают до 730oC переносом во второй расплав, выдерживают при этой температуре и т.д. После третьего нагрева до 980oC охлаждают в масле (проводят закалку) с последующим отпуском при 200oC.

Для получения сравнительных данных параллельно проводят термическую обработку по стандартной технологии: закалка от 1030oC плюс отпуск при 200oC [3].

Пример способа-прототипа.

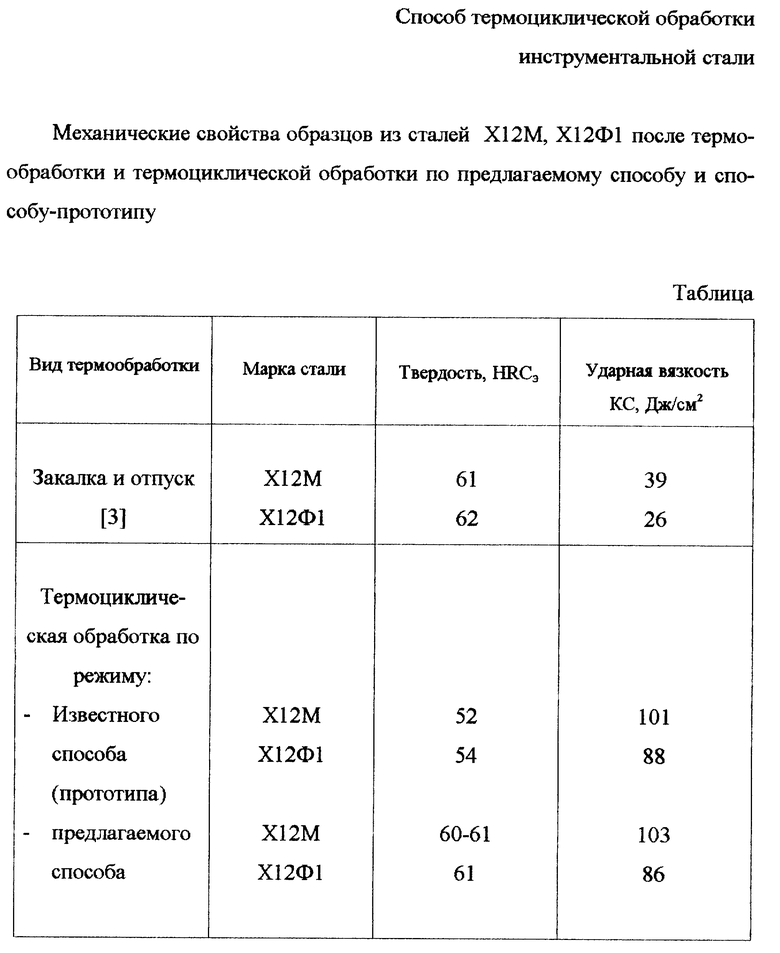

Берут образцы из сталей Х12М, Х12Ф1 и подвергают четырехкратному нагреву до температуры 880oC со скоростью 250-350oC/мин в расплаве хлористых солей и охлаждению до температуры 590oC путем переноса во второй расплав хлористых солей. После четвертого нагрева до 880oC образцы охлаждают в масле (проводят закалку) и проводят отпуск при 200oC. Результаты исследований приведены в таблице (см. таблицу в конце описания).

Как видно из таблицы, использование предлагаемого способа термоциклической обработки инструментальной стали позволяет повысить ударную вязкость более, чем в 2 раза по сравнению с традиционной закалкой при сохранении высокой твердости [3], а также повысить твердость и прочностные свойства стали при сохранении ударной вязкости и снизить длительность процесса по сравнению с термоциклической обработкой по режиму известного способа-прототипа. Улучшение комплекса механических свойств позволяет повысить эксплуатационную стойкость инструмента, особенно испытывающего динамические нагрузки.

Источники информации

1. Авторское свидетельство СССР N 1379322, кл. C 21 D 1/78. Способ термоциклической обработки углеродистой стали.

2. Патент РФ N 2078440, кл. C 21 D 1/78. Способ термоциклической обработки инструментальной стали (прототип).

3. Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки стали. - М.: Металлургия, 1986. - с. 364-372.

4. Попов А.А., Попова Л.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. Справочник термиста. - М.: Металлургия, 1965. - с. 416-418.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2090629C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЁРДОСТЬ | 2001 |

|

RU2200201C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1995 |

|

RU2078440C1 |

Изобретение относится к области металлургии, а именно к термической обработке сталей при изготовлении инструмента и деталей машин в машиностроении. Осуществляют многократный нагрев образцов выше АCl на 130-170oС со скоростью 6-35 град/с, охлаждение в цикле ниже АCl проводят в расплаве солей до температуры 680-750oС с выдержкой при этой температуре 3-9 мин, охлаждение в масле после нагрева в последнем цикле с последующим отпуском ведут при температуре 200-400oС. Указанные приемы над образцами обеспечивают снижение длительности процесса термоциклической обработки, повышение твердости и прочностных свойств при сохранении высокой ударной вязкости, а значит повышение эксплуатационной прочности инструмента при динамических нагрузках. 1 табл.

Способ термоциклической обработки инструментальной стали, включающий многократный нагрев выше AС1, охлаждение в цикле ниже AС1, охлаждение в масле после нагрева в последнем цикле с последующим отпуском, отличающийся тем, что многократный нагрев осуществляют выше AС1 на 130 - 170oC со скоростью 6 - 35 град/с, охлаждение в цикле проводят в расплаве солей до температуры 680 - 750oC с выдержкой при этой температуре 3 - 9 мин, а отпуск ведут при температуре 200 - 400oC.

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1995 |

|

RU2078440C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU 916560 A, 30.03.82 | |||

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1444368A1 |

| Федюкин В.К | |||

| Метод термоциклической обработки металлов | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2090629C1 |

Авторы

Даты

1999-06-10—Публикация

1998-05-06—Подача