Изобретение относится к области химии полимеров и касается полимерных волокон или нитей, выполненных из полиэтилентерефталата, содержащего блокированные карбодиимидом карбоксильные группы и свободные карбоксильные группы, и способ их получения.

Известны полиэтилентерефталатные волокна и нити, выполненные из полимера, содержащего карбоксильные группы, блокированные моно- или бискарбодиимидными группами, и свободные карбоксильные группы в количестве 0 30 мг-экв/кг. Способ их получения включает введение карбодиимидных добавок в расплав полимера перед формованием [1] полученные волокна или нити обладают повышенной гидролитической стойкостью. Однако высокое содержание моно- и бис-карбодиимидов наносит вред окружающей среде.

Объектом изобретения являются полиэтилентерефталатные волокна или нити, выполненные из полимера, содержащего блокированные карбодиимидом карбоксильные группы и свободные карбоксильные группы, отличающиеся тем, что они выполнены из полиэтилентерефталата, имеющего карбоксильные группы, блокированные моно- и/или бискарбодиимидными группами при содержания последних в количестве 50 200 частей на миллион, содержащего менее 3 мг-экв/кг полиэтилентерефталата свободных карбоксильных групп, в смеси с поликарбодиимидом или продуктом его взаимодействия с полиэтилентерефталатом, имеющим реакционные карбодиимидные группы, в количестве не менее 0,02 от массы полиэтилентерефталата.

Предпочтительно полиэтилентерефталатные волокна или нити по изобретению выполнены из полиэтилентерефталата, имеющего 30 150 частей на миллион свободных моно- и/или бис-карбодиимидных групп. Предпочтительно далее, что они выполнены из полиэтилентерефталата, имеющего менее 2 мг-экв/кг полиэтилентерефталата свободных карбоксильных групп.

Далее предпочтительно, волокна или нити по изобретению выполнены из полиэтилентерефталата со средней молекулярной массой, соответствующей характеристической вязкости минимум 0,64 дл/г, измеренной дихлоруксусной кислоте при 25oC.

Нити по изобретению предпочтительно имеют круглое или профилированное сечение с диаметром, при необходимости эквивалентным, равным 0,1-2,0 мм.

Волокна и нити по изобретению преимущественно содержат поликарбодиимид с молекулярной массой 2000 15000, предпочтительно 5000 10000.

Другим объектом изобретения является способ получения полиэтилентерефталатных волокон или нитей введением карбодиимида в расплав полимера и экструзионным формованием, отличающийся тем, что в качестве карбодиимида вводят не более 0,5 мас. моно- и/или бискарбодиимида и дополнительно поликарбодиимида, не менее 0,02 от массы полиэтилентерефталата.

В способе по изобретению предпочтительно в качестве полимера используют полиэтилентерефталат, содержащий не более 20 мг-экв/кг концевых карбоксильных групп.

В способе по изобретению предпочтительно в качестве полимера используют полиэтилентерефталат с молекулярной массой, соответствующей характеристической вязкости не менее 0,64 дл/г, измеренной в дихлоруксусной кислоте при 25oC.

В способе по изобретению предпочтительно продолжительность контакта расплава полиэтилентерефталата с карбодиимидом составляет менее 5 мин.

В способе по изобретению предпочтительно поликарбодиимид вводят в расплав в виде маточной смеси в полиэтилентерефталате.

В способе по изобретению предпочтительно карбодиимид добавляют в расплав перед введением в экструдер.

В способе по изобретению предпочтительно в качестве монокарбодиимида используют N,N''-2,6,2',6'-тетраизопропилдифенилкарбодиимид.

В способе по изобретению предпочтительно в качестве поликарбодиимида используют ароматический поликарбодиимид, замещенный в 2, 6- или в 2, 4, 6-положении к бензольному кольцу изопропильными группами.

Таким образом, предметом изобретения являются полиэфирные волокна и филаменты, в которых карбоксилирующие группы (карбоксиленда) блокированы преимущественно за счет реакции с моно-и/или бискарбодиимидами, а волокна и филаменты в соответствии с изобретением содержат только 30 200 частей на миллион карбодиимидов в свободном виде.

Хотя содержание полиэфира в свободных моно- и/или бискарбодиимидах, а принципе, должно быть таким низким, насколько это вообще возможно, получается, что волокна и филаменты содержащие не более 200 частей на миллион этих веществ в свободной форме, особенно удобно использовать в закрытых системах, или системах, оснащенных специальными устройствами для очистки отработанного воздуха и воды.

Примерами подобного применения волокон и филаментов в соответствии с предметом изобретения может служить их использование для изготовления сит в бумагоделательных машинах.

Способ по изобретению получения стабилизированных к большим нагрузкам полиэфирных волокон и филаментов состоит в добавлении моно- и/или бискарбодиимидов в количестве 0,5 мас. или менее на полиэфир, и кроме того, не менее 0,02 мас. поликарбодиимида.

В пределах этого количества, а также с учетом числа концевых карбоксильных групп, содержащихся в исходном полиэфире, доли моно- и/или бискарбодиимидов и поликарбодиимидов выбираются таким образом, чтобы полученный в результате полиэфир содержал 30 200 частей на миллион, предпочтительно 30 150, оптимально 30 100 частей на миллион моно- и/или бискарбодиимидов и по меньшей мере, 0,02 мас. поликарбодиимида.

Такая смесь из полиэфира и карбодиимидов легко выпрядается известным способом в нити и монофиламенты или штапельные волокна и подвергается дальнейшей переработке.

Существо изобретения заключается в том, что оно решает проблему изготовления волокон и филаментов из полиэфира, которые обладают при возможно более высокой стойкости к гидролизу возможно понижения содержание свободных моно- и/или бискарбодиимидов. Для полиэфирных волокон и филаментов согласно изобретению характерно, что

1) они содержат только очень небольшое количество карбоксильных групп, а именно, менее 3 эквивалентов на 1000 кг полиэфира,

2) основная часть карбоксильных групп, содержащихся в исходном полиэфире, блокированы моно- или бискарбодиимидом,

3) они содержат поликарбодиимид (который минимум частично может быть связан с полиэфиром за счет реакции с карбоксильными группами этого полиэфира).

Неожиданно было установлено, что полиэфирные волокна и филаменты по изобретению в сравнении с известными имеют существенно улучшенную стойкость к гидролизу, которая сохраняется у них в течение продолжительного периода времени. По мнению заявителя, это объясняется непредвиденным заранее продолженным действием поликарбодиимида, содержащегося в волокнах и филаментах согласно изобретению. Поликарбодиимид действует, по-видимому, таким образом, что в волокнах и филаментах согласно изобретению после их изготовления, т.е. уже при использовании, не образуется совсем или образуются только в малой степени свободные карбоксильные группы (и вследствие этого при использовании происходит разложение полиэфира в очень малой степени), поскольку наличие карбодиимида обеспечивает защитное действие а волокнах и филаментах.

Патент США N 3975329 описывает полиэфирные филаменты, которые практически не содержат свободные группы карбодиимида и содержание карбоксильных групп в них составляет от 2 до 10 эквивалентов на 1000 кг филаментов (см. колонку 4, строки 14/15 этого документа). В противоположность этому полиэфирные филаменты согласно изобретению содержат минимум 0,02 мас. предпочтительно от 0,05 до 0,6 мас. поликарбодиимида, который может быть свободным или связанным с полиэфирными цепями. Кроме того, полиэфирные филаменты по изобретению содержат свободные карбодиимидные группы. Содержание карбоксильных групп в них составляет ниже 3 эквивалентов, предпочтительно ниже 2 эквивалентов на 1000 кг филаментов. В патенте США N 3975329 речь идет о блокировании полиэфирных карбоксильных групп исключительно моно- или бискарбодиимидами. Поликарбодиимиды в этом патенте даже не упоминаются. Таким образом, сведения, которые специалист в данной области может получить из этого документа, не могут навести на мысль о том, что применение поликарбодиимидов существенно повышает стойкость к гидролизу полиэфиров.

В соответствии с изобретением целесообразно использовать как прядильный материал полиэфир, содержащий в результате способа получения только незначительные количества групп карбоксиленда. Это возможно, например, при использовании так называемого метода конденсации твердых веществ. Было установлено также, что применяемый полиэфир должен содержать менее 20, предпочтительно лаже менее 10 м вел. групп карбоксиленда на кг. Значения даются уже с учетом возрастания их при расплаве.

Полиэфиры и карбодиимиды не могут долгое время сохраняться при высоких температурах. Обращает на себя внимание тот факт, что при расплаве полиэфиров образуются дополнительные карбоксилирующие (карбоксилендовые) группы. При высоких температурах, характерных для расплавов полиэфиров, вводимые карбодиимиды также могут разлагаться. Поэтому желательно, чтобы время контакта и продолжительность взаимодействия карбодиимидных добавок с расплавленными полиэфирами было по возможности, ограничено. При использовании экструдеров для расплавов можно время пребывания массы в расплавленном состоянии сократить менее чем до 5, предпочтительно до 3 мин. Ограничение времени пребывания массы в расплавленном состоянии становится возможным за счет того, что для нормального хода реакционного процесса между карбодиимидом и карбоксилирующими (карбоксилендными) группами полиэфира обеспечивается хорошее перемешивание реагентов. Для этого необходима соответствующая конструкция экструдера или применение стационарной мешалки.

В принципе, в соответствии с предметом изобретения возможно использование всех волокнообразующих полиэфиров, т.е. алифатических/ароматических полиэфиров, таких как полиэтилентерефталаты или полибутилентерефталаты, а также полностью ароматических и, например, галоидированных полиэфиров. Компонентами волокнообразующих полиэфиров могут быть, предпочтительно, диолы и дикарбоновые кислоты или соответственно организованные оксикарбоновые кислоты. Основным кислотным компонентом полиэфиров является терефталевая кислота, в качестве подходящих можно назвать также пара- и транс-соединения, такие как 2, 6-нафталиндикарбоновая и п-гидроксибензойная кислота. Наиболее подходящими для этой цели двухатомными спиртами являются, например, этиленгликоль, пропандиол, 1, 4- бутандиол, гидрохинон и т.д. Предпочтительные алифатические диолы имеют от двух до четырех C-атомов. Особенно предпочтителен этиленгликоль. Для изменения свойств могут применяться также диолы с длинными цепями в количествах до 20 мол. оптимально менее 10 мол.

Для решения особых технических задач, однако, выбираются высокомолекулярные полимеризаты из чистого полиэтилентерефталата и его сополимеризат с незначительными добавками сомономеров, тем более, что температурные нагрузки вообще определяют свойства полиэтилентерефталата. В противном случае, от хорошо известного полностью ароматического полиэфира придется отказаться.

Особенно предпочтительными можно считать представляемые в изобретении полиэфирные волокна и филаменты, преимущественно или полностью состоящие их полиэтилентерефталата, и в частности такие, которые имеют молекулярный вес, соответствующий предельной вязкости минимум 0,64, предпочтительно 0,70 дл/г. При этом предельная вязкость определяется в дихлоруксусной кислоте при 25oC. Стабилизация представляемых в изобретении филаментов или волокон производится путем добавления комбинации моно- и/или бискарбодиимида, с одной стороны, и полимерного карбодиимида с другой. Предпочтительно применение монокарбодиимидов, поскольку они отличаются высокой скоростью реакции при взаимодействии с карбоксилирующими (карбоксилендными) группами полиэфира. По желанию они могут быть частично или полностью заменены соответствующими количествами бискарбодиимидов, чтобы использовать характерную для этих соединений значительно меньшую летучесть. В этом случае, однако, придется позаботиться о том, чтобы обеспечить достаточно длительное время контакта для поддержания нормальной реакции при смешивании и расплавлении в экструдере при использовании бискарбодиимидов.

Еще остающиеся после конденсации в полиэфирах карбоксильные группы в соответствии с представляемым в изобретении методом должны блокироваться, главным образом, путем реакции с моно- или бискарбодиимидами. Меньшее количество карбоксилендных групп в указанных в изобретении условиях будут реагировать также с карбодиимидными группами дополнительно введенного поликарбодиимида.

По изобретению полиэфирные волокна и филаменты содержат вместо карбоксилирующих групп (карбоксиленда) в основном продукты их взаимодействия с введенными карбодиимидами. Моно- или бискарбодиимиды, которые могут в очень незначительных количествах содержаться в свободной форме в волокнах и филаментах, представляют собой известные арил-, алкил- и циклоалкил-карбодиимиды. В случае с диарилкарбодиимидами, применение которых считается предпочтительным, арильные кольца могут быть незамещенными. Оптимальным является применение замещенных в 2- или 2, 6-положении и, таким образом, стерически заторможенных ароматических карбодиимидов. Уже известно большое количество монокарбодиимидов со стерически заторможенными карбодиимидными группами. Особенно рекомендуется, например, из числа монокарбодиимидов N,N-(ди-о-толил)-карбодиимид и N,N'-(2,6,2',6' -тетраизопропил)-дифенил-карбодиимид.

В соответствии с изобретением, в качестве поликарбодиимидов могут применяться соединения, в которых карбодиимидные структуры соединены друг с другом с помощью одно- или двукратно замещенных арильных циклов, причем в качестве последних могут быть использованы фенилен, нафтилен, дифенилен и двухвалентный радикал, производный от дифенилметана, и заместители, в зависимости от места и типа замещения, соответствующие замещенным в арильном цикле моно-диарилкарбодиимидам.

Особенно предпочтительным поликарбодиимидом является обычный широко распространенный поликарбодиимид, замещенный в о-положении к карбодиимидным группам, т.е. в 2, 6- или 2, 4, 6- положении к бензольному кольцу, изопропильной группой. Поликарбодиимидные группы, содержащие в соответствии с изобретением полиэфирные филаменты в свободном или связанном состоянии, имеют средний молекулярный вес от 2000 до 15000, в частности от 5000 до 10000. Как уже указывалось ранее, такие поликарбодиимиды со значительно меньшей скоростью реагируют с карбоксилирующими (карбоксилендными) группами. Когда речь идет о такой реакции, то предпочтительно, чтобы во взаимодействие вступала сначала одна группа карбодиимида. Другие группы, присутствующие в полимерном карбодиимиде, вызывают желаемое накопительное действие и являются первопричиной значительно более высокой стабильности полученных волокон и филаментов. Поэтому для достижения желаемой термической и, в частности, гидролитической устойчивости полученной полиэфирной массы, решающее значение имеет тот факт, чтобы содержащиеся в них полимерные карбодиимиды прореагировали не полностью, но чтобы свободные карбодиимидные группы принимали на себя другие карбоксилендные группы.

Полученные в соответствии с изобретением полиэфирные волокна и филаменты могут содержать обычные добавки, такие как двуокись титана в качестве матирующего средства, или другие добавки, улучшающие прокрашиваемость материала или снимающие в значительном количестве электростатические заряды Аналогичным образом могут быть использованы и другие добавки и сомономеры, снижающие температуру сжигания и оплавления полученных волокон и филаментов.

В полиэфирный расплав могут быть добавлены или входить в его состав, например, цветные красители, сажа или растворимые красители. При добавлении в смесь других полимеров, таких как, например, полиолефины, полиэфиры, полиамиды или политетрафторэтилены, можно, в случае необходимости, достигать совершенно неожиданных технических эффектов. При добавлении веществ, обладающих способностью к образованию сетчатых структур, и других аналогичных добавок, появляется возможность добиться определенных преимуществ в отношении применения.

Как уже было указано ранее, для получения представленных в изобретении полиэфирных волокон и филаментов необходимо перемешивание и расплав. Плавление целесообразно проводить в экструдере непосредственно перед собственно процессом прядения (формования). Добавление карбодиимидов целесообразно проводить путем примешивания к полиэфирной крошке, пропитывания полиэфирного материала перед введением а экструдер подходящими растворами карбодиимидов, путем обваливания и т.д. Другой метод введения добавок, применяемый, в частности, для дозированных полимерных карбодиимидов, применение маточных смесей в полиэфирах (метод маточной смеси). При использовании таких концентратов обрабатываемый полиэфирный материал можно перемешивать непосредственно перед экструдером или же, используя, например, экструдер с двумя шнеками, производить перемешивание уже в экструдере. В случае же, когда формуемый полиэфирный материал существует не в виде крошки, а, например, подается в ходе производства в виде расплава, должны быть предусмотрены соответствующие дозирующие устройства для карбодиимида, который может существовать в расплавленном виде.

Как уже было указано ранее, количество добавляемых в отдельных случаях моно- и/или бискарбодиимидов определяется содержанием карбоксилирующих (карбоксилендных) групп в исходным полиэфире с учетом предусмотренного заранее образующегося в процессе расплава дополнительного количества карбоксилирующих (карбоксилендных) групп. При этом следует иметь в виду, чтобы не было потерь за счет преждевременного испарения введенного моно- и/или бискарбодиимида. Предпочтительной формой добавления для поликарбодиимида можно считать использование метода маточной смеси, содержащей высокий процент, например 15% поликарбодиимида в обычном полимерном грануляте.

Особое внимание следует обратить на опасность побочных реакций, которые могут иметь место в ходе термических нагрузок, вызванных общим процессом расплава, как для полиэфира, так и вводимого карбодиимида. Поэтому время пребывания карбодиимида в расплаве предпочтительно сократить менее чем до 5 мин, в частности до 3 мин. В таких условиях при хорошем перемешивании введенные количества моно- и бискарбодиимидов реагируют почти с количественными выходами, т. е. в готовых нитях они более не присутствуют в свободном виде. Более того, образуется продукт, содержащий в своем составе иногда и в меньших количествах часть карбодиимидных групп введенного поликарбодиимида, которые при этом принимают на себя функцию накопления. Благодаря всему этому, впервые становится возможным получать полиэфирные волокна и филаменты, способные противостоять термическим и особенно гидролитическим нагрузкам, хотя они содержат меньшие количества свободных моно- или бискарбодиимидов и продуктов их расщепления и превращения, причем незначительные количества этих веществ могут удаляться через отработанные воздух и воду таким образом, чтобы они не загрязняли окружающую среду. Благодаря присутствию поликарбодиимидов, удается добиться стабилизации сроков хранения обработанных таким образом полиэфирных материалов. Выяснилось, что это становится возможным при воздействии на функцию поликарбодиимидов, хотя попытки стабилизации материалов при добавлении одних только этих соединений не привели к желаемым результатам.

Добавление полимерных карбодиимидов с целью повышения сроков хранения обеспечивает наряжу со снижением способности к термическому разложению и пониженной летучестью этих соединений также значительно более высокую надежность в токсикологическом отношении. Это относится, в частности, ко всем полимерным молекулам поликарбодиимидов, связанных самое меньшее одной карбодиимидной группой через карбоксилендную группу полиэфира с полиэфирным материалом.

Приведенные ниже примеры должны послужить иллюстрацией изобретения. Во всех примерах использовали просушенный конденсированный в виде твердого вещества полиэфирный конденсат со средним содержанием карбоксилирующих (карбоксилендных) групп 5 м Vdl./кг. В качестве мономерного карбодиимида применялся N, N'-2, 2', 6, 6'-тетраизопропилдифенил-карбамид. Полимерный карбодиимид, использованный в приведенных ниже опытах, представляет собой ароматический поликарбодиимид, замещенный в o-положении, т.е. в 2, 6 или 2, 4, 6-положении бензольного кольца, изопропильными группами. Продукт применяется не в чистом виде, но в виде маточной смеси: 15% поликарбодиимид в полиэтилентерефталате.

Смешение карбодиимида с маточной смесью и полимерным материалом производится в закрытых емкостях путем механического перемешивания и встряхивания. Затем полученную смесь загружают в одношнековый экструдер. В отдельных зонах экструдера устанавливается температура от 282 до 293oC. Режим работы экструдера 500 г расплава в минуту при использовании обычных сопел для монофиламентов. Время пребывания смеси а расплавленном состоянии - 2,5 мин. Свежеформованные монофиламенты с помощью воздушной обработки выводятся в водяную баню и затем непрерывно вытягиваются а две стадии. Соотношение вытягиваемых волокон при всех экспериментах составляет 1:4:3. Температура при вытягивании на первой стадии составляла 80oC, а на второй соответственно 90oC. Скорость прохождения формованных нитей после выхода из закалочной бани составляет 32 м/мин. После этого проводится термофиксирование в фиксирующей ванне с температурой 275oC. Все сформованные монофиламенты имеют конечный диаметр 0,4 мм. Для испытания на устойчивость проверялась растягивающая способность (= прочность на разрыв) монофиламентов, полученных сразу же после окончания процесса и затем после хранения монофилов при 135oC в атмосфере водяного пара через 80 ч. После этого снова определяли прочность на разрыв и рассчитывали частное от остаточной прочности на разрыв и первоначальным значением этой характеристики. Эта величина и является мерой эффективности стабилизирующих добавок.

Пример 1. В этом примере проводилось вытягивание монофилов без каких-либо добавок. Полученные пробы, естественно, не содержали свободного монокарбодиимида, содержание карбоксилирующих (карбоксилендных) групп составляло 6,4 мвел. /кг полимера. В приведенных ниже таблицах представлены условия проведения экспериментов и полученные результаты.

Пример 2. Этот пример также построен на сравнении. При тех же условиях, что и в примере 1, снова получали монофил, причем в качестве блокирующего средства для карбоксильных групп применялось 0,6% вес. N,N'-(2, 6, 2', 6' -тетраизопропил-дифенил) карбодиимида. Количество 0,6% вес. соответствует величине 16,6 мвел. /кг. Работы проводились с избытком 10,2 мвел./кг полимера. При этих условиях получали полиэфирный монофил, отличающийся очень высокой стабильностью к термической и гидролитическим воздействиям. Недостатком можно считать содержание, причем достаточно высокое, свободного монокарбодиимида в готовом продукте, составляющее 222 частей на миллион.

Пример 3. В соответствии с примером 1, повторяли все операции для проведения сравнения. На этот раз, однако, добавляли описанный выше поликарбодиимид в количестве 0,876 мас. в виде 15%-ной маточной смеси. Эксперимент проводили с целью проверки данных, приведенных в предыдущих литературных источниках, в соответствии с которыми даже при незначительных избытках поликарбодиимида, предпочтительно вследствие пониженной реакционной способности, отмечается снижение термической и гидролитической способности в сравнении с существующим уровнем. Этот пример наглядно показывает, что дело обстоит именно так. Как следует из значительного повышения данных предельной вязкости, эти выбранные значения количеств поликарбодиимида, по-видимому, приводят к значительному образованию сетчатых структур в полиэфирных структурах. Вообще же, подобный процесс образования сетчатых структур в волокнообразующих полимерах допустим только в определенных пределах, если он может происходить строго воспроизводимо и не связан с определенными трудностями при вытягивании полученных из него нитей.

Пример 4. Повторяли операции, описанные в примерах 1 или 2, добавляя при этом определенные количества монокарбодиимида, состоящие из стехиометрических количеств монокарбодиимида, т.е. 20%-ного избытка. Полученные при этом результаты также приведены в нижеследующих таблицах. В ходе опыта 4 а добавляли точно рассчитанные стехиометрические количества монокарбодиимида, в то время как в ходе опыта 4 б вводили 1,3 мVdL./кг монокарбодиимида. Как показывают результаты таблицы, найденные значения относительной остаточной прочности на разрыв после обработки при 135oC в атмосфере водяного пара через 80 ч не соответствуют современному уровню науки и техники. Избыток в 20% не привел также к повышению гидролитической устойчивости, как это могло иметь место, например, в соответствии с примером 2. Это, однако, означает, что в соответствии с современным уровнем науки и техники только значительный избыток монокарбодиимида может обеспечить особенно хорошую относительную остаточную прочность после термических и гидролитических нагрузок. Это неизбежно связано с большими количественными содержаниями свободного монокарбодиимида.

Пример 5. Повторяют действия в соответствии с примером 1, вводя на этот раз согласно изобретению наряду с монокарбодиимидом также поликарбодиимид.

В данном случае добавлялось 0,4 мас. монокарбодиимида и 0,3 мас. поликарбодиимида на получаемый полиэфир.

Как следует из таблицы, содержание полученного таким образом полиэфира в свободном монокарбодиимиде находится в пределах вышеуказанных границ. Термическая и гидролитическая стабильность материала даже незначительно превышает лучшие из известных на сегодняшний день составов.

Полученный таким способом монофиламент обнаружил исключительную пригодность для производства сит в бумагоделательной машине.

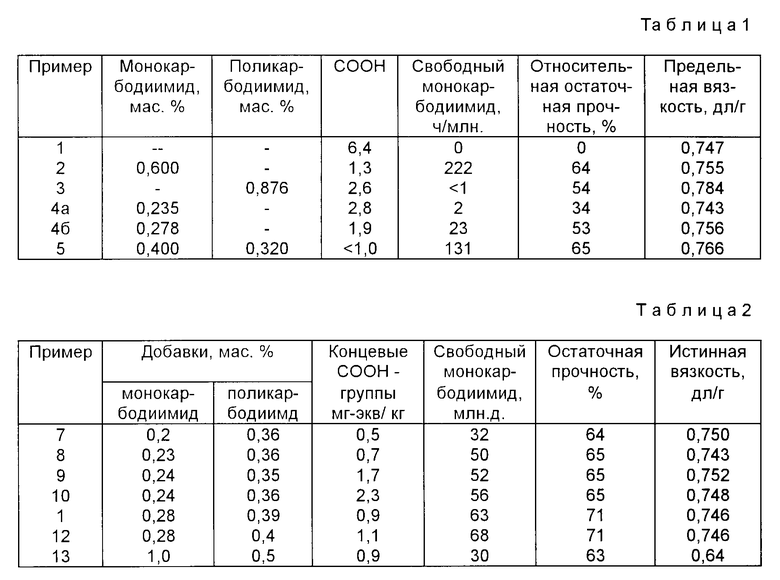

Экспериментальные данные и условия проведения реакции приведены в табл. 1. В графе 2 указаны количества добавляемого монокарбодиимида, в графе 3 - соответствующие количества поликарбодиимида в мас. на полиэфир.

В других графах представлены измерительные значения для полученных монофиламентов, имеющих диаметр 0,40 мм. Сначала указываются количества карбоксилирующих (карбоксилендных) групп в мвел./кг, затем количества свободного монокарбодиимида в частях на миллион (весовые значения). Определение свободного карбодиимида производилось путем экстракции и газохроматографического анализа. Далее следуют графы, в которых представлена относительная остаточная прочность и предельная вязкость отдельных проб для изготовления нитей.

Неожиданный синергетический эффект введения моно- или бискарбодиимидов в сочетании в поликарбодиимидами очень наглядно следует из данных таблицы 1. Они показывают, что при применении только монокарбодиимида (пример 2) достигают хорошей "относительной остаточной прочности" 64% при введении такого количества, как О,6 мас. монокарбодиимида. Это приводит к неприемлемому содержанию 222 млн. долей свободного монокарбодиимида в волокне.

При применении только монокарбодиимида (Пример 3) даже при относительно высоком количестве 0,876 мас. достигают остаточной прочности только 54%

Если, однако, используют сочетание монокарбодиимида и поликарбодиимида, достигают величины остаточной прочности 65% при содержании а волокне только 131 млн. долей свободного монокарбодиимида.

Из этого следует, при применении сочетания моно- и поликарбодиимидов при очень хорошей остаточной прочности можно снизить содержание свободного монокарбодиимида на 40%

Примеры 7 13. Для прядения моноволокон брали из различных партий хорошо высушенные, конденсированные до твердой фазы полиэфирные гранулы с различным содержанием концевых свободных карбоксильных групп, причем при прядении добавляли N, N'-2, 2', 6, 6'-тетраизопропил-дифенилкарбодиимид в количествах, указанных в таблице ниже, и поликарбодиимид, который вводили в массу в виде маточной смеси (15 мас. поликарбодиимида в полиэтилентерефталате).

Перемешивание исходных полиэфира, маточной смеси и N,N'- 2, 2', 6, 6'-тетраизопропил-дифенил-карбодиимида осуществляли аналогично описанному в предыдущих примерах путем механического встряхивания и перемешивания мешалкой. Выпрядание из расплава полимера осуществляли при 282 293oC с производительностью 500 г расплава. Полученные волокна после охлаждения вытягивали на двух стадиях при 80 и 90oC с общим соотношением 1:4,3 и затем термофиксировали при 275oC. Конечный диаметр моноволокон составил 0,4 мм. Непосредственно после получения волокон и после восьмидесятичасового выдерживания их в атмосфере водяного пара при 135oC определяли прочность волокон на разрыв и их обеих величин вычисляли остаточную прочность в процентах.

В табл. 2 представлены количества добавляемых карбодиимидов, содержание в волокнах свободного монокарбодиимида, блокированных поликарбодиимидом концевых карбоксильных групп, а также величины истинной вязкости и остаточной прочности после выдерживания в атмосфере водяного пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиэтилентерефталатная нить и способ её получения | 2020 |

|

RU2734673C1 |

| СОСТАВНОЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2072922C1 |

| ПРОМОТОР АДГЕЗИИ НА ОСНОВЕ КАРБОДИИМИДОВ, СОДЕРЖАЩАЯ ПРОМОТОР АДГЕЗИИ ВОДНАЯ РЕЗОРЦИН-ФОРМАЛЬДЕГИДНАЯ ДИСПЕРСИЯ ЛАТЕКСА, ВОЛОКНА С УЛУЧШЕННОЙ АДГЕЗИЕЙ, КОМПОЗИЦИИ ПРОМОТОРА АДГЕЗИИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2573525C2 |

| СОСУДИСТЫЙ ПРОТЕЗ | 2014 |

|

RU2675113C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИМЕРА, ВКЛЮЧАЮЩАЯ ЦИКЛИЧЕСКИЙ КАРБОДИИМИД | 2009 |

|

RU2538602C2 |

| СШИВАЮЩИЙ АГЕНТ И СПОСОБ СШИВАНИЯ СВЯЗУЮЩЕГО ПОЛИМЕРА ПОКРЫТИЯ | 1994 |

|

RU2135525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОДИИМИДОВ | 2010 |

|

RU2543385C9 |

| МНОГОФИЛАМЕНТНЫЕ СЛОЖНОПОЛИЭФИРНЫЕ ВОЛОКНА | 2015 |

|

RU2663147C1 |

| Способ получения линейных полиэфиров | 1974 |

|

SU850010A3 |

| ПОЛИЭФИРНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2107755C1 |

Использование: химическая, бумагоделательная промышленность. Сущность изобретения: волокна или нити, выполненные из смеси полиэтилентерефталата (ПЭТФ), имеющего карбоксильные группы, блокированные моно- и/или бискарбодиимидными группами в количестве 30 - - 200 частей на миллион, менее 3 мг-экв/кг ПЭТФ - свободных карбоксильных групп, с поликарбодиимидом или продуктом его взаимодействия с ПЭТФ, содержащим не менее 0,02% от массы ПЭТФ реакционноспособных карбодиимидных групп получают экструзионным формованием. 2 с. и 12 з. п. ф-лы, 2 табл.

| US, патент, 3975329, кл.C 08G 63/46, 1976. |

Авторы

Даты

1997-10-27—Публикация

1992-03-13—Подача