Изобретение относится к металлообработке, в частности к многошпиндельным агрегатным станкам, имеющим револьверную головку, на каждой рабочей позиции которой расположено не менее 2-х шпинделей, благодаря чему достигается большая концентрация операций и повышается производительность обработки.

Известна многопозиционная (2-, 3-позиционная) револьверная бабка, содержащая на каждой позиции по одному шпинделю (см. Альбом "Шпиндельные узлы агрегатных станков", М. Машиностроение, 1983, с. 89-91). В корпусе бабки на передней и задней опорах смонтирована планшайба, в которой в свою очередь в выдвижных пинолях расположены шпиндели. Вращение к шпинделям подводится от коробки скоростей, размещенной за задней опорой планшайбы. Вращение передается через центральный вал с двумя шестернями, с которыми при повороте планшайбы поочередно взаимодействуют зубчатые колеса шпинделей. Таким образом, раздача вращения шпинделям осуществляется за опорными планшайбы через консольно расположенные на шпинделях зубчатые колеса.

Недостатком такой конструкции револьверной бабки является затрудненность, а в большинстве случаев невозможность передачи вращения группе шпинделей, расположенных на одной рабочей позиции, каждый из которых может иметь свою индивидуальную скорость вращения.

Известна также сверлильная револьверная головка, на корпусе которой в передней и задней опорах смонтирована поворотная многошпиндельная коробка с крышкой и центральным валом, кинематически связанным со шпинделями через размещенные в опорах промежуточные валы, причем на каждой позиции обработки расположено не менее двух шпинделей (см. кн. Кучера Н.М. Металлорежущие станки Л. Машиностроение", 1970, с. 636-637).

Данная головка также имеет ряд недостатков. Основным из них является сложность конструкции ее поворотной многошпиндельной коробки, нетехнологичность ее изготовления и как следствие этого затрудненный доступ к шпинделям и промежуточным валам во время сборки разборки головки. Обслуживание промежуточных валов требует двойной разборки, т.е. сначала необходимо вынуть в сборе корпусные детали многошпиндельной коробки вместе с их "начинкой" из корпуса револьверной головки, а затем, разобрав их на отдельные корпусные детали, добраться до валов, расположенных внутри. Сборка осуществляется в обратной последовательности и также трудоемка.

Задача изобретения заключается в устранении указанных недостатков, а именно в упрощении конструкции многошпиндельной коробки, улучшении технологического результата, заключающегося в возможности упрощенного доступа к промежуточным валам и шпинделям коробки во время сборки разборки револьверной головки, уменьшении металлоемкости, повышении жесткости и точности взаимного расположения ответственных поверхностей.

Для получения указанного технического результата известная сверлильная револьверная головка, содержащая корпус, в передней и задней опорах которого смонтирована поворотная многошпиндельная коробка с крышкой и центральным валом, кинематически связанным со шпинделями через размещенные в опорах промежуточные валы, причем на каждой позиции обработки расположено не менее двух шпинделей, снабжена установленным на центральном валу полым ступенчатым валом, две большие ступени которого выполнены в виде опорных фланцев, при этом опоры промежуточных валов установлены в указанных фланцах, а один из фланцев смонтирован в передней опоре корпуса.

Размещение на центральном валу полого ступенчатого вала, две большие ступени которого выполнены в виде опорных фланцев, несущих промежуточные валы, причем один из фланцев смонтирован в передней опоре корпуса, позволило выполнить корпус многошпиндельной коробки в виде практически единого полого ступенчатого вала, обладающего простотой конструкции, что обеспечивает при сборке разборке беспрепятственный доступ к промежуточным валам, а также точность изготовления, значительную жесткость и более низкую металлоемкость.

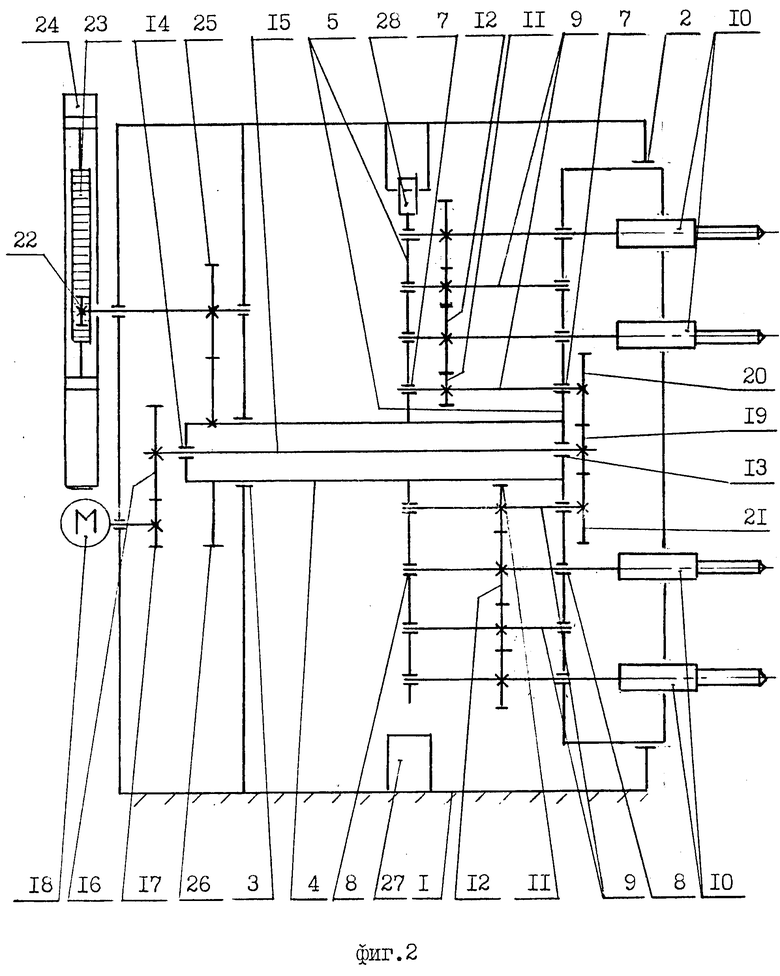

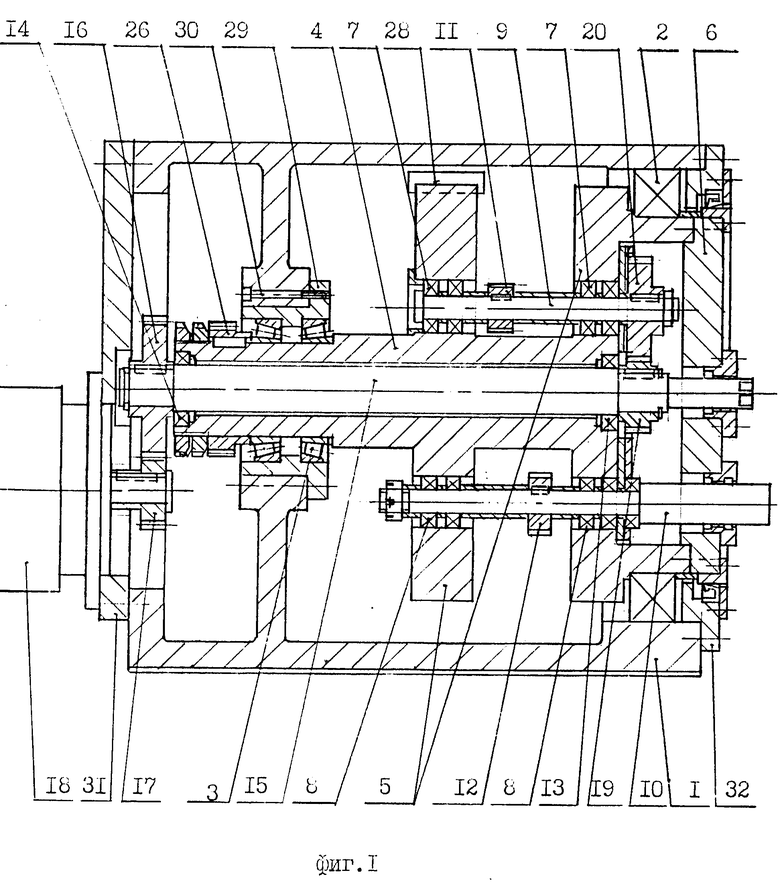

На фиг. 1 изображена сверлильная револьверная головка, разрез; на фиг. 2 кинематическая схема сверлильной револьверной головки.

Сверлильная револьверная головка состоит из корпуса 1, в котором на передней и задней опорах смонтирована поворотная многошпиндельная коробка, выполненная в виде полого ступенчатого вала 4, две большие ступени которого выполнены в виде опорных фланцев 5, и передней крышки 6, закрепленной на торце одного из фланцев. На фиг. 1, 2 опорные фланцы 5 выполнены заодно с полым валом 4, что исключает образование между ними стыков и делает последний цельным корпусом многошпиндельной коробки за исключением крышки 6, не влияющей на точность расположения шпинделей. Передняя 2 и задняя 3 опоры корпуса 1 размещены соответственно на одном из опорных фланцев 5 и меньшей ступени полого вала 4. Во фланцах 5 на опорах 7 и 8 смонтированы соответственно промежуточные валы 9 и шпиндели 10, на которых в свою очередь закреплены соответственно шестерни 11 и 12 (количество шпинделей и промежуточных валов показано условно; в реальной конструкции их может быть более двух на каждой рабочей позиции в зависимости от требуемой концентрации операций). Внутри полого ступенчатого вала 4 на опорах 13 и 14 смонтирован центральный вал 15, один конец которого через зубчатые колеса 16 и 17 связан с приводом 18 вращения шпинделей, а другой конец центрального вала 15 через зубчатые колеса 19 21 передает вращение от привода 18 на промежуточные валы 9 с шестернями 11, от которых вращение через зубчатые колеса 12 передается шпинделям 10. Привод поворота (индексации) многошпиндельной коробки выполнен в виде зубчато-реечного механизма, состоящего из зубчатого колеса 22 и рейки 23, приводимой в движение от сдвоенного цилиндра 24. Далее вращательное движение через зубчатую пару 25, 26 передается на полый ступенчатый вал 4. Точный угловой останов многошпиндельной коробки осуществляется путем поочередного взаимодействия неподвижно закрепленных на корпусе 1 упоров 27 с подвижным упором 28, установленным на одном из опорных фланцев 5. Если число рабочих позиций более двух, часть неподвижных упоров 27 выполняется убирающимися (не показаны). Для удобства сборки разборки задняя опора 3 корпуса 1 смонтирована в стакане 29, жестко соединенном с корпусом 1 винтами 30. С левого торца сверлильная револьверная головка закрыта крышкой 31 с установленным на ней приводом 18, а с правого торца головки размещен фланец 32, закрывающий переднюю опору 2.

Работает сверлильная револьверная головка следующим образом.

При поступлении детали на позицию обработки головка приводом поступательного перемещения (не показан) подается в рабочую зону станка. Включается привод 18 и через зубчатые колеса 17 и 16 вращение передается центральному валу 15, от которого через зубчатые колеса 19 21 распределяется на промежуточные валы 9 и далее на шпиндели 10. Происходит обработка детали, например сверление одной группой шпинделей. Затем головка отводится назад, отключается привод вращения шпинделей 18, происходит поворот головки от цилиндра 24 через зубчато-реечный механизм 22, 23 и далее через зубчатые колеса 25, 26 до взаимодействия подвижного упора 28, закрепленного на опорном фланце 5, с неподвижным упором 27. Далее, в такой же последовательности происходит обработка детали, например зенкерование другой группой шпинделей, после чего головка отводится назад и поворачивается в исходное положение. Цикл окончен.

Для доступа к многошпиндельной коробке при разборке сверлильной револьверной головки достаточно с правого торца последней снять фланец 32, а с левого торца крышку 31 с приводом 18, после чего, отвернув винты 30, выдвинуть всю многошпиндельную коробку с передней и задней опорами из корпуса револьверной головки. В результате этой минимальной разборки обеспечивается беспрепятственный доступ к "начинке" многошпиндельной коробки. Сборка производится в обратной последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1989 |

|

SU1715546A1 |

| Многооперационный станок | 1991 |

|

SU1775268A2 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Многошпиндельная сверлильная головка с изменяемыми расстояниями между шпинделями для работы на револьверном станке | 1940 |

|

SU61356A1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1996 |

|

RU2113321C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 2007 |

|

RU2345869C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

Использование: в металлообработке. Сущность изобретения: сверлильная головка содержит корпус, в его передней и задней опорах смонтирована поворотная многошпиндельная коробка. Центральный вал коробки кинематически связан со шпинделями через размещенные в опорах промежуточные валы. На центральном валу установлен полый ступенчатый вал, две большие ступени которого выполнены в виде опорных фланцев, несущих опоры промежуточных валов. Один из фланцев смонтирован в передней опоре корпуса. 2 ил.

Сверлильная револьверная головка, содержащая корпус, в передней и задней опорах которого смонтирована поворотная многошпиндельная коробка с крышкой и центральным валом, кинематически связанным со шпинделями через размещенные в опорах промежуточные валы, причем на каждой позиции обработки расположено не менее двух шпинделей, отличающаяся тем, что головка снабжена установленным на центральном валу полым ступенчатым валом, две большие ступени которого выполнены в виде опорных фланцев, при этом опоры промежуточных валов установлены в указанных фланцах, а один из фланцев смонтирован в передней опоре корпуса.

| Кучер Н.В | |||

| Металлорежущие станки.-Л.: Машиностроение, 1970, с | |||

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ПЕРЕДАЧИ ИЗОБРАЖЕНИЙ ПРИ ПОМОЩИ СИСТЕМЫ ПАРАЛЛЕЛЬНЫХ ПРОВОДОВ | 1921 |

|

SU636A1 |

Авторы

Даты

1997-11-10—Публикация

1995-07-11—Подача