Изобретение относится к машиностроению, к технологическому оборудованию, которое может быть использовано как при производстве промышленной трубопроводной арматуры, так и в процессе ее ремонта для обработки уплотнительных поверхностей в затворе (в корпусе и клине задвижек).

Известно переносное устройство для шлифования и притирки седловых уплотнительных поверхностей трубопроводной арматуры (см. патент-аналог США 4549373, 4 МКЛ В 24 В 15/02, НКИ 51-241А приоритет ФРГ, 12 февраля 1983 г., заявка 8303975 (И)). Планшайба с инструментами в кольцевом ряду установлена с возможностью принудительного вращения. Инструменты (притиры) установлены с возможностью свободного вращения при повороте планшайбы за счет сил трения между притирами и притираемой поверхностью, а также за счет того, что диаметр окружности, через которую проходят оси инструментов, меньше диаметра притираемой кольцевой поверхности.

Недостаток устройства заключается в том, что из-за планетарного вращения инструментов на планшайбе за счет сил трения и смещения окружности центров инструментов относительно притираемой кольцевой поверхности производительность процессов шлифовки и притирки является недостаточно высокой.

Известно устройство для притирки уплотнительных поверхностей с помощью такой же планшайбы с инструментами на ее периферии в кольцевом ряду (см. каталожный лист фирмы "EFCO", ФРГ), где для притирки уплотнительных поверхностей клиновых затворов задвижки используют универсальные сверлильные станки в качестве привода вращения планшайбы с инструментами (притирами), а для придания притираемой поверхности горизонтального положения используют наклонный стол. В процессе цикла притирки возможно изменение усилия на планшайбу и удельного давления инструментов (притиров) на притираемую поверхность с целью повышения качества притирки и интенсификации ее процесса.

Недостаток устройства заключается в том, что из-за планетарного вращения инструментов на планшайбе, главным образом за счет сил трения между рабочими поверхностями притиров и притираемой уплотнительной поверхностью, производительность процесса притирки является недостаточно высокой по причине неравномерного вращения притиров.

Известна также установка для обработки уплотнительных поверхностей трубопроводной арматуры (см. патент Российской Федерации 2106951, М.КЛ. 6 В 24 В 15/03 от 15.12.95 г.), в которой зубчатое колесо соединено со шпинделем с возможностью сообщения от последнего вращающегося момента колесу. Зубчатое колесо соединено кинематически своими зубьями шестерен, установленных равномерно по периферии планшайбы посредством валов с инструментами (шлифовальными кругами и притирами).

В процессе вращения шпинделя вращается и зубчатое колесо, которое вынуждает вращаться зубчатые шестерни с инструментами. Последние, взаимодействуя с притираемой поверхностью, вращают планшайбу относительно оси шпинделя. При этом вращение планшайбы обеспечивается за счет сил трения инструментов от взаимодействия их с обрабатываемой поверхностью.

Недостаток установки заключается в ее недостаточной производительности, которая обусловлена особенностью ее кинематической схемы, а именно тем, что зубчатое колесо соединено кинематически с планшайбой через зубчатые шестерни и со шпинделем с возможностью получения от него вращающего момента. При такой кинематической схеме у инструментов на планшайбе отсутствует встречное движение, что и определяет недостаточную производительность установки для шлифовки и притирки уплотнительных поверхностей трубопроводной арматуры.

Установка по патенту РФ 2106951 является наиболее близкой к заявленному объекту по технической сущности и выполняемой функции. Задачей изобретения является повышение производительности устройства при обработке (шлифовке, притирке) уплотнительных поверхностей трубопроводной арматуры.

Поставленная задача решается тем, что известное устройство для шлифовки и притирки уплотнительных поверхностей трубопроводной арматуры, содержащее планшайбу с равномерно расположенными по окружности инструментами (шлифовальными кругами и притирами), соединенными кинематически посредством зубчатых шестерен с зубчатым колесом, расположенным на планшайбе соосно ей с возможностью вращения относительно нее, шпиндель для сообщения инструментам принудительного вращения, снабжено дополнительно подвеской, выполненной с возможность жесткого соединения одним концом с пинолью станка и установленной коаксиально шпинделю, а зубчатое колесо надето свободно на ступицу (стакан) планшайбы, причем торец подвески, обращенный к зубчатому колесу, снабжен, по меньшей мере, двумя разнесенными по разные от оси вращения шпинделя стопорными подпружиненными пальцами, установленными с возможностью вхождения в соответствующие отверстия, выполненные на зубчатом колесе, при поступательном движении подвески в направлении к зубчатому колесу.

Снабжение устройства подвеской, выполненной с возможностью жесткого соединения одним концом с пинолью станка, установленной коаксиально шпинделю, размещение зубчатого колеса на ступице планшайбы с возможностью вращения относительно нее, наличие на торце подвески, обращенной к зубчатому колесу, по меньшей мере, двух подпружиненных стопорных пальцев, разнесенных на разные стороны от оси вращения шпинделя, установленных с возможностью вхождения в соответствующие отверстия, выполненные на зубчатом колесе, при поступательном движении подвески с пинолью в направлении к зубчатому колесу, направлено на изменение кинематики устройства путем стопорения зубчатого колеса от вращения и придания инструментам (шлифовальным кругам, притирам) принудительного встречного движения. Наличие принудительного встречного движения у инструментов существенно ускоряет процесс обработки (шлифовки и притирки) уплотнительных поверхностей трубопроводной арматуры с помощью имеющегося на предприятии универсального металлообрабатывающего оборудования (сверлильного станка).

На приведенных чертежах иллюстрируется в качестве примера реализация предлагаемого изобретения "Устройство для шлифования и притирки уплотнительных поверхностей трубопроводной арматуры", подтверждающее возможность промышленного применения при всей совокупности признаков, где:

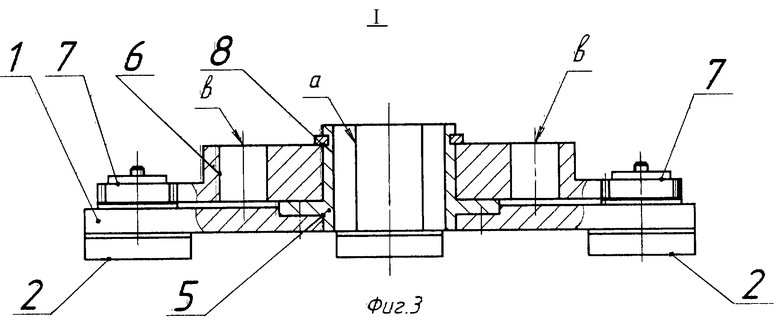

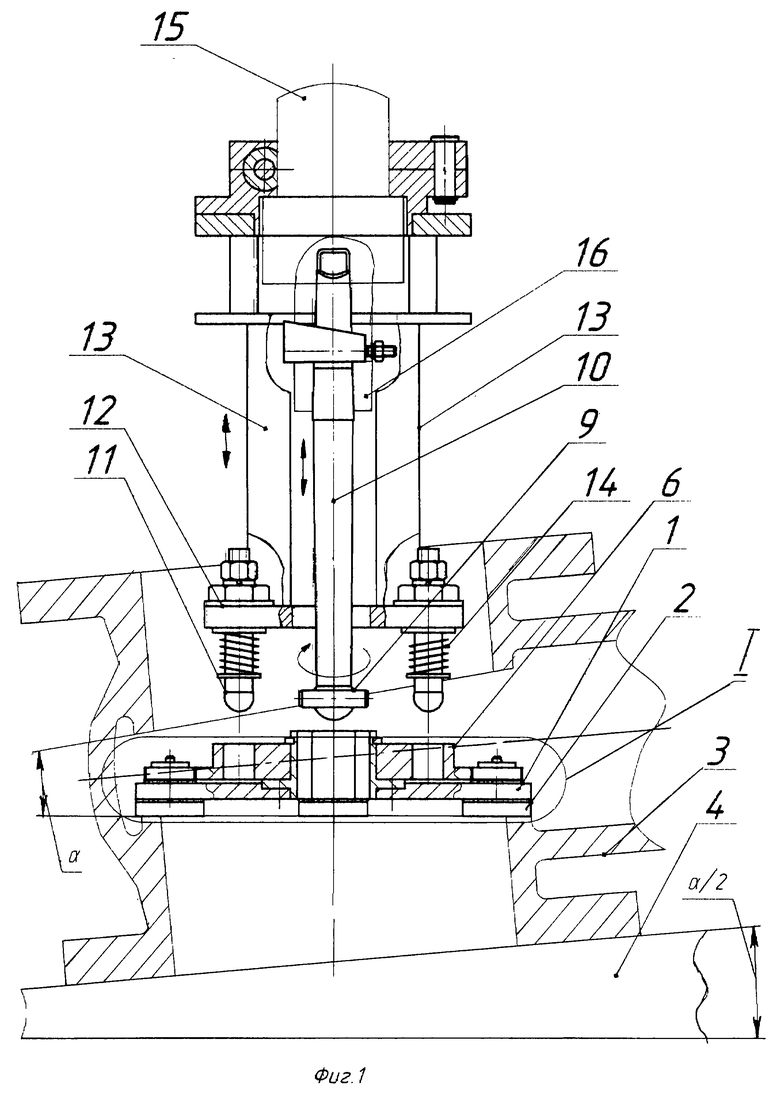

на фиг.1 - общий вид устройства, планшайба и зубчатое колесо разъединены соответственно со шпинделем и пальцами;

на фиг. 2 - то же самое, планшайба и зубчатое колесо соединены соответственно со шпинделем и пальцами;

на фиг. 3 - увеличенное изображение I планшайбы с инструментами и зубчатым колесом;

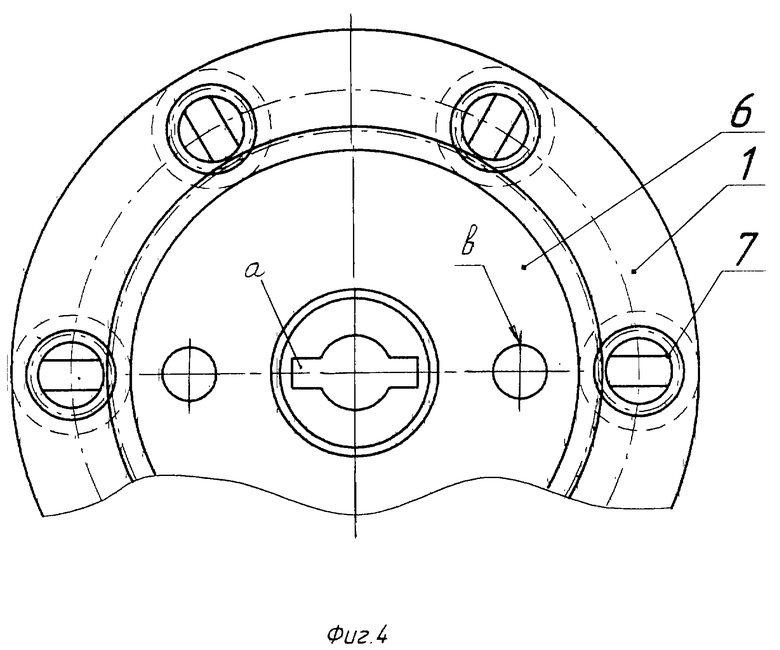

на фиг.4 - планшайба с зубчатым колесом, вид сверху.

Устройство содержит планшайбу 1 (см. фиг.1), установленную инструментами 2 (притирами или шлифовальными кругами) на обрабатываемую уплотнительную поверхность корпуса 3 клиновой задвижки, установленного на клиновую плиту 4 для расположения притираемой уплотнительной поверхности корпуса 3 в горизонтальной плоскости. Угол α/2 клиновой плиты 4 соответствует половине угла α клинового затвора. В центральном отверстии планшайбы 1, соосно ей, установлена и соединена с ней при помощи крепежа ступица (стакан) 5, на которую надето зубчатое колесо 6 с возможностью вращения относительно нее. Колесо 6 входит в зацепление с шестернями 7, которые посредством валов соединены с инструментами 2. Зубчатое колесо 6 застопорено от осевого перемещения относительно ступицы 5 кольцом 8. В отверстии ступицы 5, вдоль его образующих, в диаметрально противоположных местах выполнены два паза "а" для штифта 9 на шпинделе 10 с целью передачи вращающего момента планшайбе 1. На зубчатом колесе 6 по разные стороны от его оси в диаметрально противоположных местах выполнены два сквозных отверстия "в" для свободного вхождения в них пальцев 11, соединенных подвижно в осевом направлении с нижним фланцем 12 подвески 13 и поджатых пружинами 14 сжатия, надетыми на пальцы 11, в направлении к зубчатому колесу 6 на планшайбе 1. При этом геометрические оси пальцев 11 совпадают с осями отверстий "в" в зубчатом колесе 6.

Верхняя часть подвески 13 выполнена с возможностью жесткого соединения с пинолью 15 сверлильного станка с целью сообщения подвеске 13 только поступательного движения вдоль ее оси, а шпиндель 10 соединен со шпинделем 16 станка с возможностью как вращательного, так и поступательного движения.

Устройство работает следующим образом. Корпус 3 задвижки устанавливают магистральным фланцем на клиновую плиту 4 (см. фиг.1), расположенную на столе станка, после чего через полость в средней части корпуса 3 вводят планшайбу 1 (в сборе с инструментами 2, зубчатым колесом 6 и шестернями 7) и устанавливают ее инструментами 2 (притирами или шлифовальными кругами) на уплотнительную поверхность корпуса 3, подлежащую обработке. Затем выставляют корпус 3 с планшайбой 1 относительно шпинделя 10 таким образом, чтобы шпиндель 10 проходил через отверстие в ступице 5, установленной в корпусе 3 планшайбы 1, закрепляют клиновую плиту 4 относительно стола и корпус 3 относительно клиновой плиты 4. После этого прокручивают шпиндель 10 от привода станка и опускают подвеску 13 до соприкосновения ее пальцев 11 с плоскостью зубчатого колеса 6. Под действием усилия, действующего на подвеску 13, пружины 14 на пальцах 11 сжимаются и при совмещении геометрических осей пальцев 11 с осями отверстий "в" в зубчатом колесе 6 пальцы 11 под действием пружин 14 заходят в отверстия "в" и стопорят от вращения зубчатое колесо 6. Шпиндель 10 через штифт 9 и пазы "а" в ступице 5 продолжает вращать планшайбу с инструментами 2. Последние, будучи соединены кинематически через шестерни 7 с неподвижным зубчатым колесом 6, вращаются навстречу "набегающей" уплотнительной поверхности в корпусе 3, т.е. имеет место более интенсивная обработка уплотнительной поверхности.

Обычно при восстановлении изношенных уплотнительных поверхностей трубопроводной арматуры вначале производят шлифовку уплотнительных поверхностей шлифовальными кругами. Технологический процесс характеризуется большими скоростями инструментов 2 и большими удельными давлениями их на притираемую поверхность. Предложенная конструкция устройства со встречным вращением инструмента 2 (шлифовального круга) увеличивает производительность шлифовки уплотнительной поверхности примерно в три раза. После шлифовки заменяют планшайбу 1 со шлифовальными кругами на планшайбу с чугунными притирами, смазывают обрабатываемую поверхность притирочной пастой и притирают. Процесс притирки сопровождается меньшими скоростями инструментов 2 и меньшими удельными давлениями притиров на притираемую уплотнительную поверхность. Производительность притирки с предлагаемым устройством увеличилась примерно в три раза.

После окончания процесса притирки одной уплотнительной поверхности в корпусе 3 задвижки привод вращения шпинделя 10 в станке выключают, подвеску 13 со шпинделем 10 извлекают из полости корпуса 3 (извлекают через промежуточную полость планшайбу 1 в сборе), корпус 3 поворачивают на 180o, устанавливают другим магистральным фланцем на клиновую плиту 4, размещают планшайбу 1 с инструментами 2 на другой уплотнительной поверхности корпуса, выставляют корпус 3 относительно шпинделя 13 путем совмещения отверстия в ступице 5 планшайбы 1 со шпинделем 10, после чего закрепляют корпус 3 с клиновой плитой 4 относительно стола станка и обрабатывают второе уплотнение в той же последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2015 |

|

RU2615100C1 |

| МНОГОДИСКОВАЯ ШЛИФОВАЛЬНАЯ ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА | 2015 |

|

RU2604087C1 |

| УСТРОЙСТВО, УСТАНАВЛИВАЕМОЕ НА ТРУБОПРОВОДЕ, ДЛЯ ЕГО ПОПЕРЕЧНОГО РАЗРЕЗАНИЯ | 2002 |

|

RU2214319C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК | 2006 |

|

RU2314897C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2005 |

|

RU2297610C2 |

Изобретение относится к машиностроению, к технологическому оборудованию, которое может быть использовано как при производстве промышленной трубопроводной арматуры, так и в процессе ее ремонта для обработки уплотнительных поверхностей в затворе (в клиновой задвижке - в корпусе и на клине). Устройство содержит планшайбу с равномерно расположенными по окружности инструментами, соединенными кинематически посредством зубчатых шестерен с зубчатым колесом. Последнее расположено на планшайбе соосно с ней с возможностью относительного вращения. В устройстве предусмотрена подвеска, соединенная жестко одним концом с пинолью станка и установленная коаксиально шпинделю. Зубчатое колесо надето свободно на ступицу планшайбы, а торец подвески, обращенный к зубчатому колесу, снабжен подпружиненными пальцами, установленными с возможностью вхождения в соответствующие отверстия колеса. Предложенная кинематическая схема обеспечивает встречное движение инструментов и более интенсивную обработку уплотнительной поверхности. 4 ил.

Устройство для шлифования и притирки уплотнительных поверхностей трубопроводной арматуры, содержащее планшайбу с равномерно расположенными по окружности инструментами, кинематически соединенными посредством зубчатых шестерен с зубчатым колесом, расположенным на планшайбе соосно с ней с возможностью вращения относительно нее, и шпиндель для сообщения инструментам принудительного вращения, отличающееся тем, что оно снабжено ступицей, соединенной с планшайбой, подвеской, выполненной с возможностью жесткого соединения одним концом с пинолью станка и установленной коаксиально шпинделю, а также расположенными на конце подвески, обращенном к зубчатому колесу, по меньшей мере двумя разнесенными по разные стороны от оси вращения шпинделя стопорными подпружиненными пальцами, установленными с возможностью вхождения в соответствующие отверстия, выполненные на зубчатом колесе, при поступательном движении подвески с пинолью в направлении к зубчатому колесу, свободно надетому на ступицу планшайбы.

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СЕДЛА ЗАДВИЖКИ ТРУБОПРОВОДА | 1991 |

|

RU2022761C1 |

| Устройство для шлифования уплотнительных поверхностей задвижек | 1978 |

|

SU772828A1 |

| GB 1522888, 31.08.1978. | |||

Авторы

Даты

2003-08-20—Публикация

2002-01-28—Подача