Изобретение относится к сварочному производству и может быть использовано при ремонте колес рельсовых транспортных средств.

Известен способ восстановления гребней бандажей колесных пар подвижного состава железнодорожного транспорта, который характеризуется тем, что восстановление мгновенного гребня ведут двухдуговой автоматической наплавкой под слоем флюса. При этом первая дуга является вспомогательной и выполняет роль предварительного подогрева перед наплавкой второй, основной дугой. Ось колесной пары располагают вертикально и на нее устанавливают самоходный автомат. При наплавке используют малоуглеродистые сварочные проволоки типа СВ-08ГА, СВ-10ГА и флюс АН-348А (1).

Известный способ восстановления гребней колесных пар не обеспечивает требуемого качества наплавленного металла. Это обуславливается тем, что бандажи локомотивных пар и колеса вагонных пар изготавливают из сталей типа 65Г и, несмотря на применение предварительного подогрева и низкоуглеродистых сварочных проволок, в наплавленном металле зачастую имеют место трещины. Кроме того, указанным способом получают наплавленный металл с твердостью НВ 160-220 при твердости металла самого бандажа НВ 280-300. Соответственно срок службы таких восстановленных колес не превышает обычно 50% от срока службы новых колес. Часть восстановленных колес бракуют по трещинам и в эксплуатацию не допускают.

Известен способ автоматической наплавки и изнашиваемых поверхностей изделий. при котором изделие помещают в полость кристаллизатора, вращают вокруг продольной оси и производят наплавку с предварительным охлаждением изделия не менее чем на 50oC ниже температуры кристаллизатора и поддерживают перепад температуры в течение всего процесса наплавки. Для наплавки применяют проволоку ПП-Нп80X20P3T диаметром 3,2 мм и флюс АН-348А (2).

Недостатками известного способа являются низкое качество наплавленного металла, имеющего массу дефектов в виде пор, шлаковых включений, газовых пустот, непроваров, а также крайне низкая устойчивость электрошлакового процесса наплавки.

Наиболее близким является способ автоматической наплавки под флюсом изношенных гребней колесных пар (3). Сущность его заключается в том, что восстанавливаемую пару вращают вокруг горизонтальной оси и изношенный гребень восстанавливают автоматической наплавкой под слоем флюса с применением малоуглеродистых сварочных проволок типа СВ-08ГА, СВ-10ГА и флюса АН-348А. Перед наплавкой делают предварительный подогрев колеса и после наплавки производят длительное замедленное охлаждение.

Недостатками указанного способа является высокая вероятность образования трещин в процессе наплавки, применение малоуглеродистых сварочных проволок, обеспечивающих низкую твердость наплавленного металла и, как следствие, относительно малые сроки службы восстановленных колес, применение многочасового замедленного охлаждения колесных пар после наплавки.

Задача, решаемая предлагаемым изобретениям увеличение срока службы восстановленных колес путем повышения качества и изменения химсостава наплавленного металла.

Поставленную задачу решает способ восстановления мгновенных гребней колес рельсовых транспортных средств, включающий вращение приводом восстанавливаемой пары вокруг горизонтальной оси, предварительный подогрев колеса. Основную верхнюю часть изношенного гребня колеса срезают. Затем ведут наплавку электрошлаковым способом электродной проволокой с повышенным содержанием углерода и легирующих элементов, например Hп-30ХГСА. Одновременно с наплавкой производят отпуск наплавленного металла.

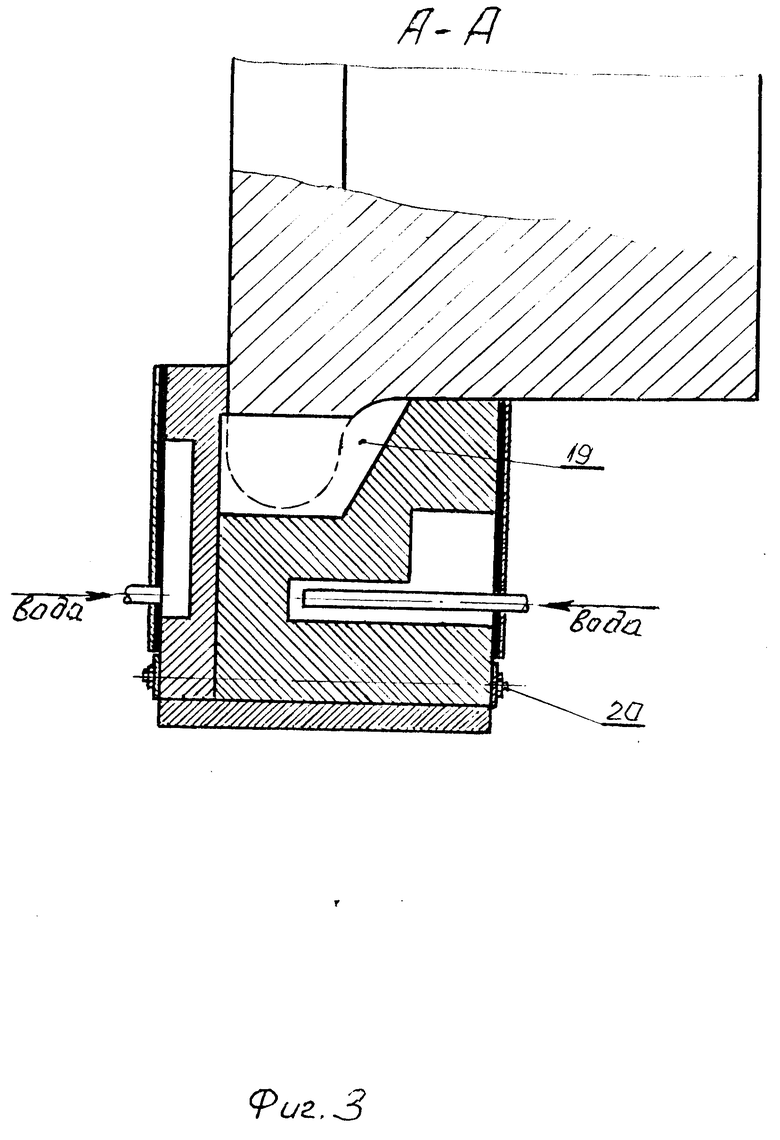

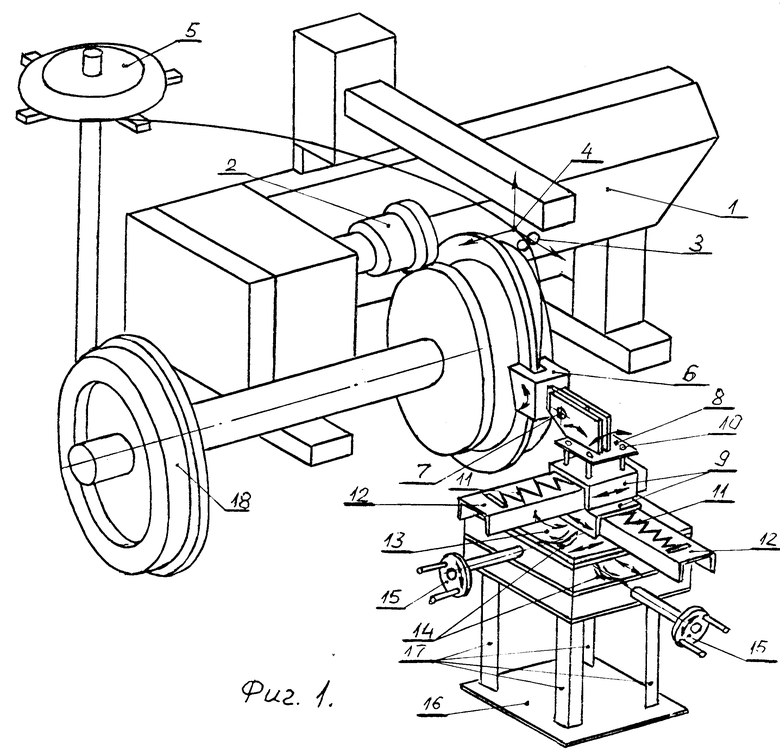

На фиг. 1 показана общая схема устройства для реализации способа; на фиг. 2 схема установки кристаллизатора при наплавке гребня колеса; на фиг. 3

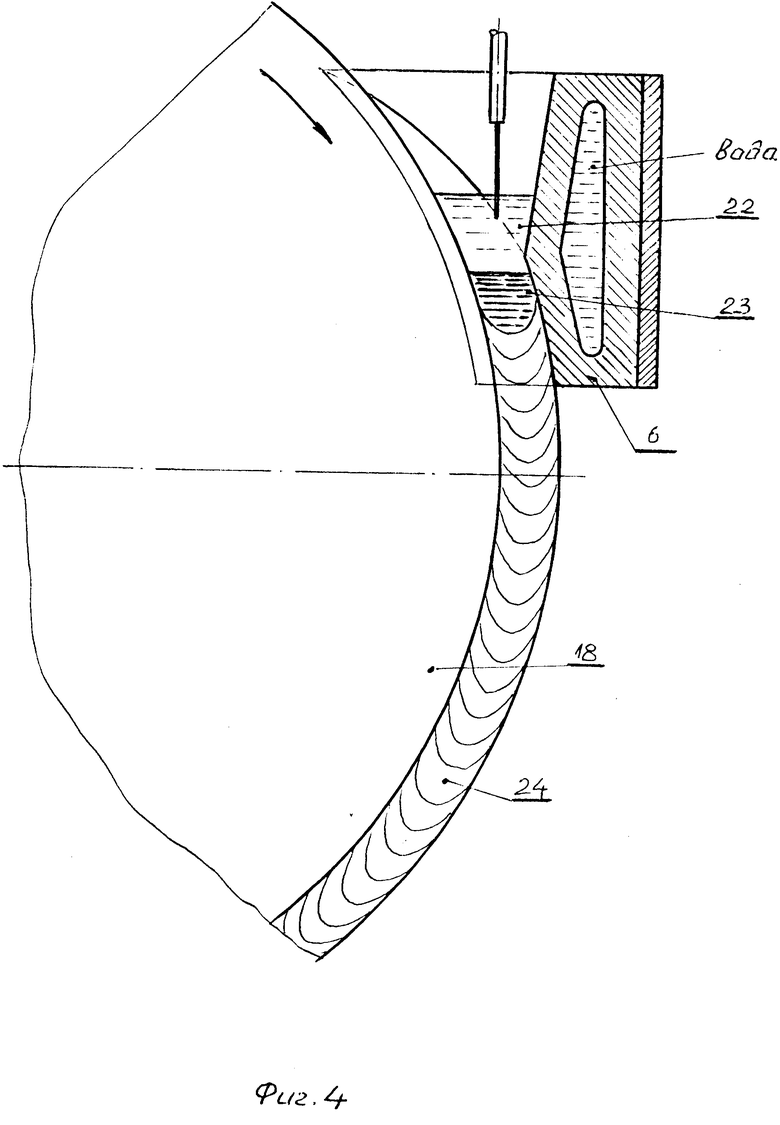

горизонтальный разрез А-А (фиг. 2) по кристаллизатору; на фиг. 4 схема процесса наплавки.

Способ осуществляется следующим образом: восстанавливаемое колесо или колесную пару 10 вращают приводом 2 и производят очистку колесной пары от загрязнений, срезку основной верхней части изношенных гребней, удаление грата от резки и зачистку поверхности под наплавку. Кристаллизатор 6 подводят к колесу, регулируют равномерность поджатия уплотнительных поверхностей по торцу и цилиндрической поверхности беговой дорожки колеса и после предварительного подогрева, выполняемого при помощи газовых горелок на вращаемой колесной паре, прихватывают начальную (стартовую) пластину 19 (фиг. 3). Процесс наплавки начинают как электродуговой на стартовой пластине при неподвижном колесе. По мере накопления расплавленного шлака дуга гаснет и процесс переходит в элеткрошлаковый, включают вращение колеса. Необходимый уровень расплавленного шлака контролируют и поддерживают с помощью накерненных на внутренних поверхностях кристаллизатора линий.

После выполнения наплавки на длине 1/3 1/2 окружности, не прерывая процесса, начальную пластину вместе с некачественным началом шва удаляют газовой резкой, место реза зачищают. При входе подготовленного таким образом начального участка в кристаллизатор вращение колеса выключают и замок выполняют за счет заполнения кристаллизатора по высоте до верхней кромки. В процессе наплавки непрерывно проводят процесс прогрева (отпуска) наплавленного шва и околошовной зоны двумя газовыми горелками. Горелки закрепляют в специальных устройствах на некотором расстоянии от кристаллизатора. По окончаниит процесса кристаллизатор отводят от детали. Наплавку ведут по схеме "включено-выключено".

Новым в заявляемом способе является то, что основную верхнюю часть изношенного гребня колеса удаляют, а новый гребень формируют из наплавленного металла высокой чистоты с регулируемым химсоставом и механическими свойствами, что обеспечивает износостойкость восстановленных колесных пар на уровне износостойкости новых колесных пар или выше. Применяемый для восстановления гребней электрошлаковый способ отличается от электродугового более низкой температурой процесса и возможностью медленного постепенного прогрева наплавляемых кромок, что позволяет получить на бандаж колес из сталей типа 65Г наплавленный металл без трещин и других дефектов. Эти и другие технологические особенности электрошлакового процесса позволяют без опасения получить трещины в наплавленном металле, применить наплавочные проволоки с более высоким содержанием углерода и легирующих элементов, например Hп-30ХГСА. Это позволяет повысить твердость наплавленного металла до уровня твердости основного металла, что равносильно повышению износостойкости восстановления колесных пар.

Осуществить способ позволяет устройство для восстановления колес рельсовых транспортных средств, которое содержит станину с приводом вращения колеса, сварочную головку, вертушку с наплавочной проволокой, водоохлаждаемый кристаллизатор с прижимным устройством. Кристаллизатор выполнен резъемным в виде двух частей, соединенных в одно изделие, которое обеспечивает удержание ванн расплавленных металла и шлака с торцевой поверхности колеса и с цилиндрической поверхности беговой дорожки колеса. Прижимное устройство содержит горизонтальную ось, позволяющую кристаллизатору совершать поворот и самоустанавливаться на колесе. Ось прикреплена к верхнему регулируемому основанию, а оно соединено с двумя подвижными подпружиненными каретками осевого и радиального прижимов. Каретки со своими направляющими установлены на поворотных основаниях с продольной и поперечной передачами винт гайка, которые приводятся в движение от маховиков.

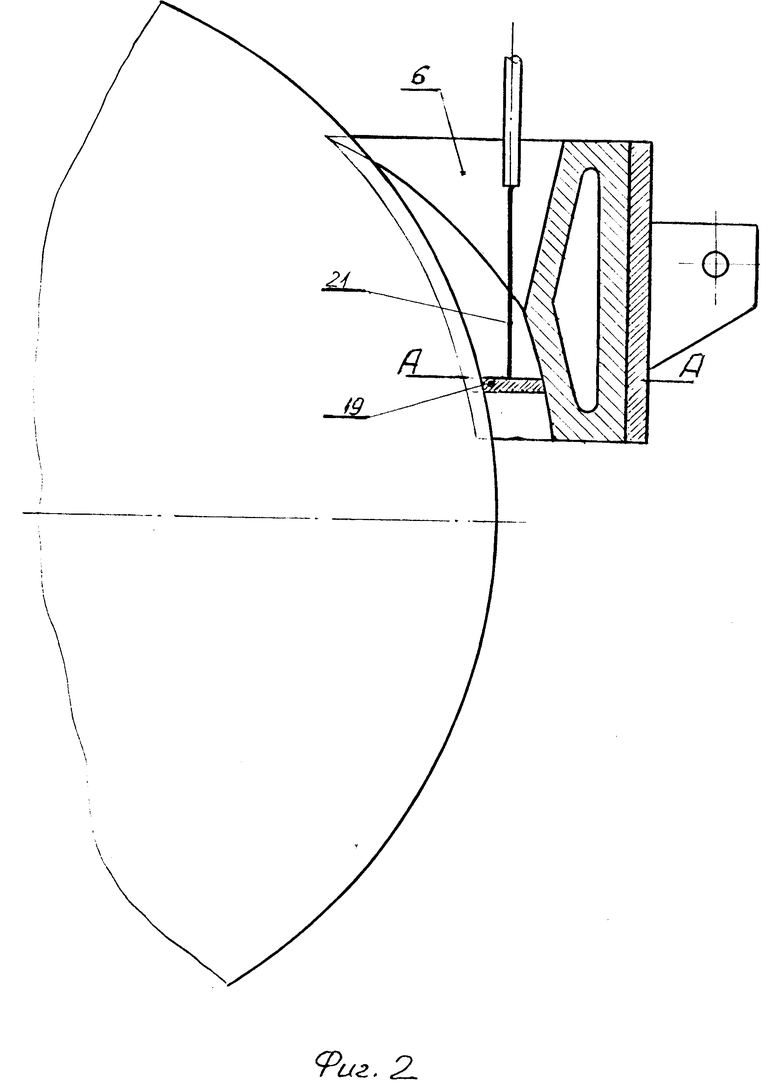

На фиг. 1 изображено устройство для восстановления гребней колесных пар. Устройство содержит станину 1 с приводом 2 вращения колесной пары и сварочной головкой 3 с узлом коррекции электрода 4 в трех взаимно перпендикулярных направлениях и вертушкой с наплавочной проволокой 5. В устройство входит кристаллизатор 6, связанный через горизонтальную ось 7 с верхним основанием 8, закрепленным к подвижной каретке 9 осевого прижима через четыре шпильки 10. Прижимное устройство, обеспечивающее постоянный контакт рабочих поверхностей кристаллизатора с колесом, состоит из подвижных кареток 9 осевого и радиального прижимов кристаллизатора к колесу, прижимных устройств 11, направляющих 12, промежуточных оснований 13, продольной и поперечной передач винт гайка 14, приводимых в движение от маховиков 15. Прижимное устройство собрано на отдельном основании 16 при помощи стоек из уголка 17.

На фиг. 2 показана схема установки кристаллизатора 6 при начале наплавки, начальная (стартовая) пластина 19, к которой подведена электродная проволока 21; на фиг. 3 горизонтальный разрез А-А по кристаллизатору, начальная пластина 19 и стяжные шпильки 20 кристаллизатора (показана схема подвода охлаждающей воды в нижнюю часть корпуса кристаллизатора); на фиг. 4 схема процесса электрошлаковой наплавки, шлаковая ванна 22, ванна расплавленного металла 23 и наплавленный гребень 24.

Устройство работает следующим образом: подготовленную к наплавке колесную пару 18 устанавливают и вводят в зацепление с приводом 2. Водоохлаждаемый кристаллизатор 6 подводят к восстанавливаемому гребню колеса вращением маховиков 15 за счет передач винт гайка 14 и поджимают к колесу по торцевой поверхности в осевом направлении и по цилиндрической поверхности беговой дорожки колеса в радиальном направлении. Во время подвода и предварительного поджатия к колесу пружинные устройства 11 зафиксированы стопорными болтами. Затягиванием и отпусканием гаек на шпильках 10 регулируют положение кристаллизатора 6 на колесе до такого, в котором рабочие поверхности совпадают по всей площади контакта. При необходимости подкорректировать полноту прижима кристаллизатора 6 к поверхностям колеса, регулировку выполняют при помощи промежуточных поворотных оснований 13. По окончании регулировки поворотные основания стопорят болтами. После этого кристаллизатор отводят на небольшое расстояние от колеса, включают его вращение и производят подогрев под наплавку газовыми горелками. Вращение выключают, прижимают кристаллизатор к колесу, поворотом маховиком 15 достигают необходимого усилия прижатия кристаллизатора. При этом стопорные болты ослабляют и их отводят от подвижных кареток 9. Производят прихватку начальной пластины 19 (фиг. 2), вводят ее на нужную глубину в кристаллизатор и на ней начинают процесс наплавки. По мере стабилизации электрошлакового процесса положение электродной проволоки в полости кристаллизатора корректируют при помощи узла коррекции 4. Включают вращение детали и производят наплавку гребня с подготовкой замка на ходу, не прерывая процесса. Уровень шлаковой ванны контролируют в процессе наплавки по накерненным на поверхности кристаллизатора линиям. Глубину шлаковой ванны контролируют периодическим кратковременным погружением металлических стержней диаметром 5 6 мм в шлаковую ванну. Замок выполняют при выключенном вращении детали за счет заполнения кристаллизатора по высоте до верхней кромки.

По окончании наплавки стяжные шпильки 20 (фиг. 3) кристаллизатора отпускают и его части раздвигают на величину, необходимую чтобы отвести кристаллизатор от наплавленного колеса. Это связано с тем, что наплавленный гребень имеет припуск на боковой поверхности колеса, мешающий отводу кристаллизатора (фиг.3).

Пример конкретного выполнения. По заявляемому способу была восстановлена партия ведущих, т.е. наиболее быстро изнашиваемых, колесных пар электровоза ВЛ-80 для Красноярского управления железной дороги. При восстановлении применялся флюс АН-8 и наплавочная проволока Hп-30ХГСА диаметром 4 мм. Скорость наплавки составляла 2,83 м/ч, ток наплавки 450-480 А, напряжение при наплавке 35-45 В. Верхняя часть изношенного гребня на высоту 2/3 перед наплавкой срезалась. После наплавки колеса были подвергнуты ультразвуковой дефектоскопии в объеме 100% дефектов не обнаружено. При исследовании микро-и макроструктуры наплавленного металла и околошовной зоны дефектов также не обнаружено. Замеры твердости на темплетах, вырезанных из наплавленного колеса, показали, что твердость основного и наплавленного металла достаточно равномерна по сечению и составляет HRC 28 32. Срезка изношенного гребня выполнялась на том же устройстве со скоростью резки 12-15 м/ч.

Перед наплавкой бандаж подогревался двумя горелками до 200-250oC.

В процессе наплавки шов и околошовная зона прогревались двумя горелками до температуры 400-650oC. Горелки были установлены вблизи от выхода шва из кристаллизатора и работали непрерывно в процессе наплавки.

В настоящее время две ведущие пары, восстановленные предлагаемым способом, проходят промышленное опробование на электровозе ВЛ-80Р ст. Иланская Красноярского Управления железной дороги. Испытания пар начаты в августе 1994 г. и на середину марта 1995 г. обе пары прошли по 120 тыс. км, испытания продолжаются. Характер износа гребня позволяет предположить, что общий пробег пар составит не менее 150 тыс. км.

По данным Красноярского Управления железной дороги пробег ведущих колесных пар электровозов ВЛ-80(ВЛ-85) составляет в летнее время 28-30 тыс.км. а в зимнее время до 70 тыс. км. Износ по толщине реборды при этом составляет 8 мм, т.е. толщина реборды уменьшается с 33 до 25 мм. После такого износа пару к дальнейшей эксплуатации не допускают, производят переточку ее профиля, которая заключается в том, что за счет уменьшения диаметра колеса (уменьшения первоначальной толщины бандажа) формируют новый гребень. После нескольких переточек пару снимают с электровоза и отправляют на установку новых бандажей.

Источники информации:

1. Справочник по сварке под ред. д-ра техн. наук проф. И.А. Акулова, т. 4 изд. м. машиностроение, 1971, с. 261-262.

2. Патент СССР N 1817741, БИ N 19, 1993.

3. Сварочное производство N10, 1994, с. 20.

4. Авторское свидетельство N 522929, БИ N 28, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОБОДА КОЛЕСА РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2487001C1 |

| Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна | 2020 |

|

RU2738258C1 |

| Способ автоматической наплавки изнашиваемых поверхностей изделий, устройство для его осуществления и состав наплавленного материала | 1991 |

|

SU1817741A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2001 |

|

RU2207388C2 |

Использование: изобретение относится к области сварочного производства и может быть использовано при ремонте колесных пар подвижного железнодорожного транспорта, колес трамваев или других колес рельсового транспорта, изготовленных из сталей типа 65Г. Сущность изобретения: основную верхнюю часть изношенного гребня удаляют газовой резкой и восстановление гребня производят элеткрошлаковой наплавкой с применением наплавочных проволок с повышенным содержанием углерода и легирующих элементов, например, Hп-3ОХГСА. Одновременно с наплавкой производят отпуск наплавленного металла. За счет медленного и равномерного прогрева кромок и относительно низкой температуры процесса элеткрошлаковой наплавки образуется бездефектный наплавленный слой с высокой чистотой металла, что обеспечивает высокие эксплуатационные свойства отремонтированных колес. 1 з.п. ф-лы, 4 ил.

| SU, патент, 1817741, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочное производство, N 10, 1994, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1997-11-10—Публикация

1995-04-06—Подача