Изобретение относится к области ремонта и восстановления железнодорожного транспорта, а именно к области восстановления цельнокатаных и бандажированных колес путем наплавки гребней.

Описываемые способ и устройство для его осуществления могут найти применение в железнодорожных мастерских по ремонту подвижного состава.

Известен способ восстановления железнодорожных колес, расположенных в горизонтальной плоскости, путем электродуговой наплавки под флюсом их гребней [1]. Способ предусматривает предварительный нагрев бандажа до Т=350oC газовыми горелками. Наплавку осуществляют одним проволочным электродом. Валики металла наплавляют от основания к вершине гребня. В процессе наплавки осуществляют постоянный контроль температуры в зоне гребня и дополнительный подогрев газовыми горелками.

Известен способ электродуговой наплавки под флюсом гребней колесных пар [2] . Предварительный подогрев до температуры 50-60oC осуществляют газовой горелкой, керосинорезом или индуктором, наплавку производят от корня гребня к вершине 8-12 валиками.

Ввиду того что железнодорожные колеса изготавливают из высокоуглеродистой стали, в процессе наплавки под флюсом имеется опасность возникновения трещин в наплавленном слое вследствие выделения углерода из основного металла. Общеизвестно, что наиболее эффективным способом борьбы с трещинообразованием является снижение доли основного металла в материале наплавленного слоя за счет уменьшения глубины проплавления наплавляемой поверхности.

Многоэлектродная наплавка позволяет рассредоточить вводимую тепловую мощность на большей площади наплавляемой поверхности и тем самым уменьшить глубину проплавления основного металла. Указанный прием применен в технологии [3] трехэлектродной наплавки под флюсом гребней железнодорожных колес без предварительного подогрева. Колесную пару устанавливают наклонно под углом оси 20-30o к вертикали, фронт электродов перпендикулярен направлению наплавки. Технология предусматривает попеременное (импульсное) горение дуги на электродах.

Наиболее близким к описываемому способу является способ восстановления железнодорожных колес с помощью двухдугового автомата А-482 [4], принятый за прототип. Перед наплавкой колесную пару устанавливают в специальном приямке в вертикальном положении вверх наплавляемым колесом. Наплавку гребней под флюсом осуществляют двумя проволочными электродами. При этом электроды подводят к вершине гребня. Устанавливают их параллельно друг другу и под углом 20-30o к вертикали. В процессе наплавки поддерживают расстояние между электродами, обеспечивающее горение двух дуг в раздельные ванны, а энергетические параметры поддерживают обеспечивающими переплавление второй, более мощной дугой металла, наплавленного первым электродом. Поворачивая колесо, последовательно формируют кольцевые наплавочные валики, перемещая электроды от вершины гребня к основанию. Способ нашел применение в ряде железнодорожных депо, так как используемые в нем приемы позволяют снизить глубину проплавления основного металла и тем самым уменьшить переход углерода из основного металла в наплавляемый металл.

Однако при учете того, что в колесах, используемых на железнодорожном транспорте России и за рубежом, угол наклона поверхности гребня к торцевой поверхности колеса составляет 30o, то электроды направлены к ней перпендикулярно. Такое расположение приводит к тому, что давление дуги на поверхность сварочной ванны максимально, что создает благоприятные условия для повышения проплавления основного металла. Отсутствие предварительного подогрева приводит к образованию закалочных структур и трещин, развивающихся в процессе эксплуатации колеса. Контакт жидкого металла сварочной ванны с основным металлом идет по всей ширине ванны, что приводит к увеличению количества углерода в наплавляемом слое, а следовательно, ухудшает его эксплуатационные характеристики.

Кроме того, способ достаточно трудоемок, так как, во-первых, требует выкатки колес, а во-вторых, при значительном износе гребня необходимо осуществление наплавки в 2 слоя по 3-4 валика и обязательное выполнение дополнительного отжигающего валика.

Известны установки для восстановления железнодорожных колес методом многоэлектродной наплавки под флюсом. Так, устройство [5] для наплавки реборд бандажей вагонных колес при вертикальном расположении оси колесной пары содержит четыре сварочные головки, установленные равномерно по окружности бандажа. Крепление сварочных головок осуществляется на параллелях балок разводной фермы, установленных на станине. В процессе наплавки валика сварочные головки остаются неподвижными. Их радиальное перемещение для наложения ряда кольцевых наплавочных валиков осуществляется с помощью винтов. Вращение колесной пары осуществляется с помощью привода, установленного на фундаментной плите на дне ямы.

Устройством, выбранным в качестве прототипа, является двухдуговой автомат А-482, реализующий способ-прототип [4], который осуществляет наплавку при вертикальном расположении осей колесной пары. Автомат устанавливается на верхнем колесе. Две параллельно установленные наплавочные головки неподвижно закреплены под углом 20-30o к вертикали на механизме перемещения (сварочном тракторе). Автомат содержит механизм подачи проволоки и механизм подачи флюса. Радиальное перемещение наплавочных головок осуществляется с помощью регулировочных винтов.

Прототип устройства не позволяет осуществлять наплавку без выкатки колес, его конструкция не позволяет оптимизировать настроечные перемещения наплавочных электродов относительно наплавляемой поверхности, т.е. автомат не обладает достаточной производительностью и не обеспечивает необходимое качество наплавки.

В основу изобретения поставлена задача создания способа восстановления железнодорожного колеса и устройства для осуществления способа, которые позволили бы качественно осуществить наплавку в один слой независимо от величины износа колеса и без образования закалочных структур. При этом должна предусматриваться возможность осуществления наплавки без выкатки колес и обеспечиваться высокая производительность наплавки (число проходов не должно превышать 5).

Поставленная задача решается тем, что в способе восстановления железнодорожного колеса, включающем электродуговую наплавку под флюсом гребня двумя проволочными электродами с обеспечением горения двух дуг в раздельные ванны и переплавлением второй дугой металла, наплавляемого первой дугой, при котором, поворачивая колесо вокруг оси вращения, последовательно формируют кольцевые наплавочные валики. Согласно изобретению, предварительно осуществляют подогрев колеса до температуры 200-300oC, устанавливают колесо под углом 60-90o к горизонту, наклоняя в сторону внутреннего торца, электроды размещают над верхней частью колеса в зоне основания гребня, при этом первый электрод устанавливают под углом 15-20o к торцевой поверхности колеса в радиальной плоскости, отстоящей от вертикальной плоскости симметрии колеса на расстоянии 50-60 мм, а второй электрод устанавливают в верхней - по диаметру колеса - части основания гребня под углом 10-15o к вертикальной плоскости симметрии колеса и под углом 20-35o к торцевой поверхности колеса; кольцевые наплавочные валики накладывают последовательно от основания к вершине гребня, сохраняя взаимную пространственную ориентацию электродов.

Наилучший результат достигается при осуществлении предварительного подогрева колеса пропусканием электрического тока через флюсоудерживающее устройство, установленное в непосредственной близости к поверхности катания колеса и концентрически ее охватывающее.

Поставленная задача решается также тем, что устройство для реализации способа, включающее механизм регулировки положения наплавочных горелок с проволочными электродами, механизм подачи проволоки, механизм подачи флюса, флюсоудерживающее устройство, согласно изобретению, дополнительно содержит стойку с горизонтальной полкой с размещенными на ней механизмом подачи проволоки, механизмом подачи флюса и суппортом с обеспечением возможности его поворота вокруг горизонтальной оси до положения, параллельного наплавляемой поверхности. На суппорте установлен механизм регулировки положения наплавочных горелок с обеспечением возможности его вертикального перемещения, при этом механизм регулировки положения наплавочных горелок обеспечивает возможность независимой установки каждой наплавочной горелки в пересекающихся плоскостях.

Наибольшее упрощение конструкции достигается при выполнении механизма регулировки положения наплавочных горелок в виде комбинации Т- и П-образных соединений пяти осей, при этом на свободных концах осей П-образного соединения установлены наплавочные горелки с обеспечением возможности их поворота в пересекающихся плоскостях, а его середина соединена с основанием Т-образного соединения, расположенного в перпендикулярной плоскости, при этом оси соединены между собой клеммными зажимами с обеспечением возможности изменения длины плеч осей и их поворота вокруг оси симметрии.

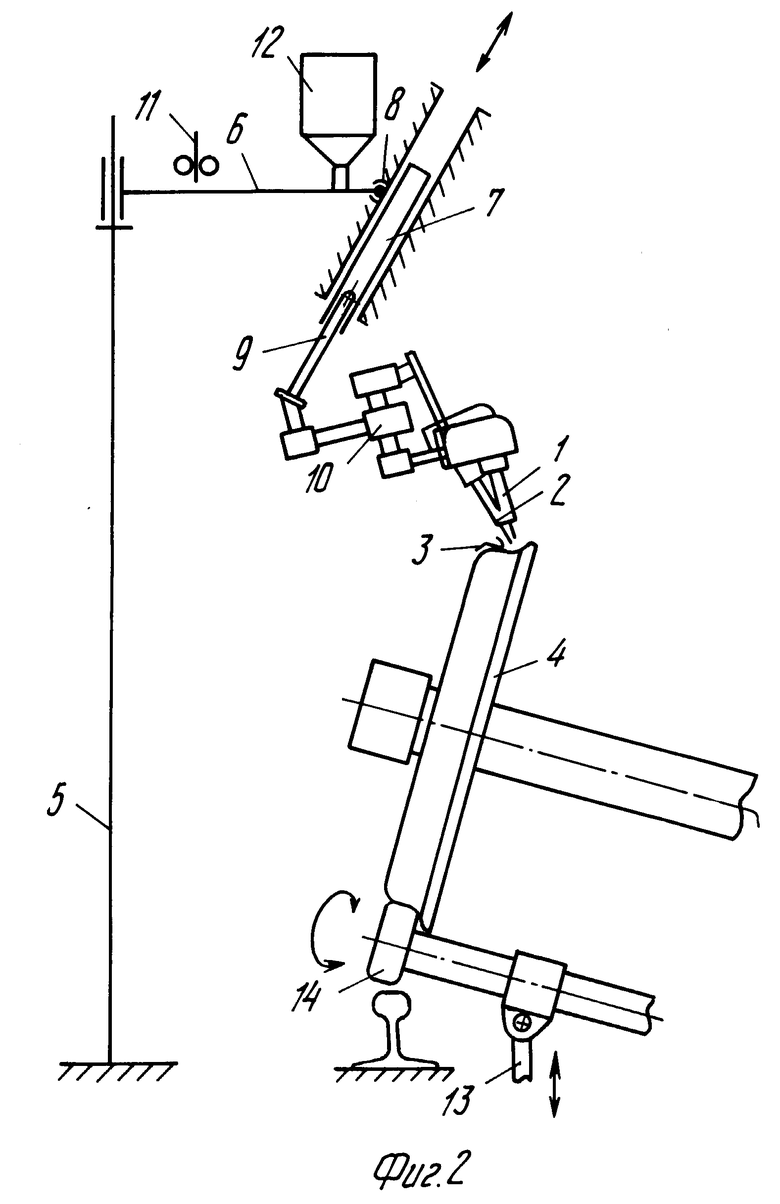

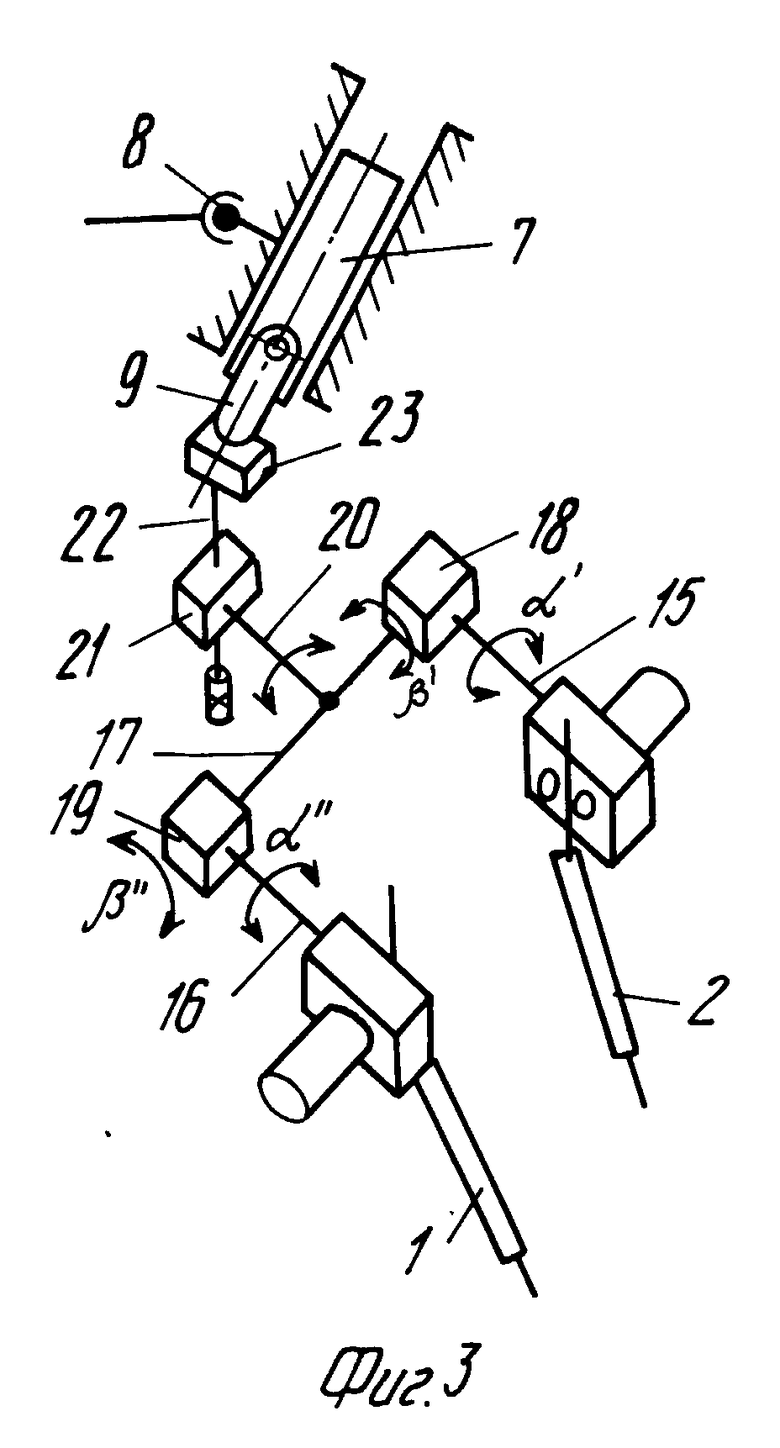

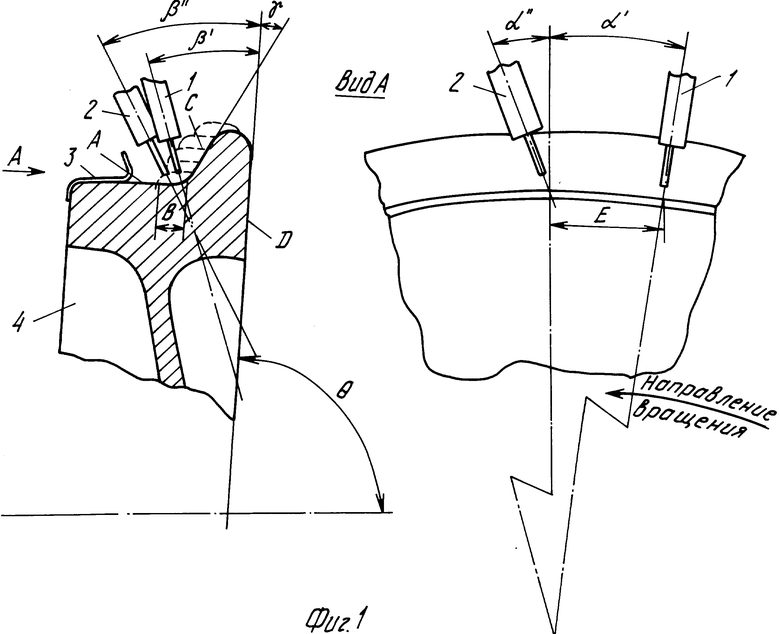

На фиг. 1 представлено расположение наплавочных горелок в процессе реализации способа; на фиг. 2 - общая схема устройства; на фиг. 3 - кинематическая схема механизма регулировки положения наплавочных горелок.

Реализация способа поясняется на фиг. 1, где 1 - первая наплавочная горелка, 2 - вторая наплавочная горелка, 3 - флюсоудерживающее устройство, 4 - колесо. Для облегчения восприятия поверхность колеса условно разбита на зоны: А - поверхность катания, В - основание гребня, С - поверхность гребня, D - торцевая поверхность колеса; расстояние между электродами обозначено E, углы ориентации горелок - α′,β′ и α″,β″.

Устройство состоит (фиг. 2) из стойки 6, на которой при помощи горизонтальной полки 5 установлен наклонный суппорт 7. Узел крепления суппорта 7 позволяет устанавливать его с возможностью поворота вокруг горизонтальной оси 8 до положения, параллельного поверхности гребня (в верхней части колеса). На суппорте 7 закреплен шток 9, на котором установлен механизм 10 регулировки положения наплавочных горелок 1 и 2. На горизонтальной полке 6 расположены механизм подачи проволоки 11 и механизм подачи флюса 12.

Наклон колесной пары может, в частности, осуществляться с помощью подъемного устройства 13 (например, домкрата) или за счет наклонной установки опор 14 вращения колес, соединенных с приводом (на фиг. 2 не показан).

Кинематическая схема узла регулировки, представленная на фиг. 3, дает более подробное представление об устройстве, реализующем способ. Конструкция позволяет устанавливать горелки 1 и 2 в верхней части колеса 4 в зоне основания гребня, а также ориентировать каждую наплавочную горелку в отдельности под своими углами к наплавляемой поверхности (углы α′,β′ и α″,β″ соответственно).

На свободных концах осей 15 и 16 П-образного соединения осей 15, 16 и 17 неподвижно закреплены наплавочные горелки 1 и 2. Оси 15 и 16 предназначены для удаления и приближения наплавочных горелок к наплавляемой поверхности гребня, а также для установки горелок под углом к вертикальной плоскости симметрии колеса (угол наклона α″ второй наплавочной горелки и угол наклона α′ радиальной плоскости, в которой ориентирована первая наплавочная горелка, по отношению к вертикальной плоскости симметрии колеса). Регулировка указанного угла осуществляется в пределах ± 25o. Оси 15 и 16 с помощью клеммных зажимов 18 и 19 установлены на оси 17. Перемещением клеммных зажимов 18 и 19 вдоль оси 17 устанавливают расстояние E между электродами наплавочных горелок, а поворотом зажимов вокруг оси 17 осуществляется фиксация углов β′ и β″. Устройство обеспечивает регулировку углов β′ и β″ в пределах ± 30o. П-образное соединение осей 15, 16, 17 соединено с осью 20 с обеспечением возможности ее поворота вокруг оси симметрии на угол ± 25o.

Ось 20 посредством клеммного зажима 21 установлена на оси 22 (Т-образное соединение в перпендикулярной плоскости), соединенной через клеммный зажим 23 со штоком 9 суппорта 7. Перемещение клеммного зажима 21 вдоль оси 22 и оси 20 обеспечивает возможность регулировки длины дуги.

Флюсоудерживающее устройство 3 выполняют из ленты из электропроводного материала с высоким сопротивлением. При этом лента имеет продольные загибы по краям для удерживания флюса и концентрически охватывает поверхность катания колеса в непосредственной близости от нее.

Способ реализуется в процессе работы устройства следующим образом.

Колесную пару устанавливают в положение, близкое к горизонтальному, что соответствует наклону внутренней торцевой поверхности 1 колеса 4 к горизонту на угол θ = 85o. В зависимости от степени износа колеса (определяется углом γ) поворачивают суппорт 7 вокруг оси 8 до положения, параллельного поверхности гребня (угол наклона суппорта 7 к горизонту равен θ-γ). Затем перемещением клеммного зажима 21 вдоль вертикальной оси 22 и вдоль горизонтальной оси 20 выставляется длина дуги. Перемещением клеммных зажимов 18 и 19 вдоль оси 17 устанавливают расстояние E = 50 мм между электродами наплавочных горелок. Их ориентация на основании гребня (зона B на фиг. 1) в верхней части колеса осуществляется поворотом осей 15 и 16 вокруг осей их симметрии, что соответствует установке наплавочных горелок 1 и 2 на угол к вертикальной плоскости симметрии α″ = 20o и α′ = 4o соответственно. Поворотом клеммных зажимов 18 и 19 вокруг оси 17 выставляют β′ = 20o и β″ = 30o (углы наклона электродов к торцевой поверхности колеса). При этом устанавливают наплавочные горелки таким образом, что первый электрод находится на 1,5-6 мм ближе, чем второй, к поверхности гребня. Это позволяет регулировать ширину наплавляемого слоя, то есть увеличивать производительность. Поворотом оси 20 вокруг ее оси симметрии окончательно корректируют оптимальное расположение пары электродов в верхней части колеса в зоне основания гребня, так как это конкретное местонахождение определяется заданной скоростью наплавки и током дуги.

Установив оба электрода у основания гребня (зона B), подают напряжение на флюсоудерживающее устройство, которое разогревается при прохождении тока и нагревает колесо до температуры 200-300oC, затем подают флюс. При наплавке используют стандартный плавленый флюс, например ОСЦ-45 или АН-348, АН-60, и низкоуглеродистую проволоку, например СВО8Г2С.

Наплавку осуществляют следующим образом. Приводят во вращение колесную пару, включают механизм подачи проволоки и зажигают дугу на первом электроде, ток дуги 180-200 А. После наплавки участка длиной в 50 мм зажигают дугу второй наплавочной горелки, что исключает непосредственное действие второй, более мощной горелки (ток дуги 280-320 А), на основной металл. Дальнейшая наплавка осуществляется двумя дугами в раздельно горящие ванны, и вторая дуга переплавляет металл, наплавляемый первой дугой. Скорость сварки составляет 24-30 м/ч.

Переход от валика к валику оператор осуществляет без остановки процесса наплавки включением электромеханического привода (на фиг. не показан) суппорта 7. Наплавка осуществляется в один слой, состоящий из наложенных друг на друга 5 валиков. Ширина валиков может регулироваться до 20 мм, что вполне достаточно для восстановления максимально допустимого износа гребня колеса.

Расположение колеса и горелок на нем, их взаимная ориентация и направленность дуг на наплавляемую поверхность - эти технологические приемы обеспечивают наилучшее сочетание факторов, влияющих на формирование наплавляемых валиков. На жидкий металл сварочной ванны направленно воздействуют силы: магнитное дутье, гравитационные силы и силы поверхностного натяжения, - позволяющие увеличить ширину валика, уменьшить глубину проплавления основного металла как по основанию гребня, так и по его наклонной поверхности.

Сформированные валики имеют плоскую форму. При их последовательном наложении друг на друга минимизируется зона контакта жидкой ванны с основным металлом и уменьшается возможность перехода углерода в наплавленный слой.

Указанные свойства обеспечивают следующие результаты, подтвержденные исследованиями наплавленного слоя:

глубина проплавления основного металла составляет 1-1,2 мм;

содержание углерода в наплавленном слое составляет 0,11% (в основном металле - 0,6%);

закалочные структуры отсутствуют как в наплавленном металле, так и в переходной зоне;

в переходной зоне, то есть в зоне термического влияния, микроструктура перлитно-ферритная мелкозернистая. Твердость (по Виккерсу) этих участков в различных зонах (у вершины, на середине и у основания гребня) колеблется от 200 до 250 ед. HV при твердости основного металла 200 - 240 ед. HV.

Полученные металлографические характеристики удовлетворяют требованиям железнодорожного регистра и подтверждают высокое качество наплавленного слоя, что позволяет вводить в дальнейшую эксплуатацию восстановленную колесную пару, увеличивая пробег в 2-2,5 раза. При этом способ и устройство обеспечивают возможность осуществлять восстановление колес без выкатки и с высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

Использование: ремонт и восстановление колесных пар железнодорожного транспорта. Сущность изобретения: восстановление осуществляют электродуговой наплавкой. Колесо устанавливают в положение, близкое к вертикальному, и в верхней относительно основания части колеса в зоне основания гребня размещают в пересекающихся плоскостях два проволочных электрода. Первый электрод устанавливают под углом 15 - 20o, а второй - 20 - 35o к торцевой поверхности колеса. Первый электрод ориентируют в радиальной плоскости, отстоящей от вертикальной плоскости симметрии колеса на расстоянии 50 - 60 мм, а второй - в плоскости, расположенной под углом 10 - 15o и проходящей через верхнюю часть основания гребня. В процессе наплавки обеспечивают горение дуг в раздельные ванны и переплавление второй дугой металла, наплавленного первой. Колесо предварительно подогревают, а наплавленный слой формируют плоскими кольцевыми валиками. Устройство, реализующее способ, состоит из стойки с горизонтальной полкой, на которой закреплены механизм подачи флюса, механизм подачи проволоки и наклонный суппорт. На суппорте закреплен механизм регулировки положения наплавочных горелок, выполненный в виде комбинации П- и Т-образно соединенных осей. Соединение осей клеммнными зажимами позволяет устанавливать наплавочные головки под заданными углами в пересекающихся плоскостях и ориентировать горелки в зоне наплавки гребня. 2 с. и 2 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кнойпель Г | |||

| Наплавка гребней колес с последующей обточкой без выкатки колесных пар | |||

| - "Железные дороги мира", N 5, 1988, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богданов В.И | |||

| Полуавтоматическая наплавка гребней колесных пар подвижного состава | |||

| - "Цветная металлургия", N 7, 1987, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Бюллетень ЦНИИЭ и ИЦМ | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Якимов А.В | |||

| О возможности применения многоэлектродной наплавки для восстановления изношенных гребней бандажей локомотивных колес | |||

| - Вестник ВНИИ железнодорожного транспорта, N 2, 1992, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шляпин В.В., Емельянов Н.П., Крайчик М.Н | |||

| Ремонт сваркой узлов и деталей железнодорожного подвижного состава | |||

| - М.: Траснпорт, 1975, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство N 54824, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-06-30—Подача