Изобретение относится к станкостроению и может быть использовано при обработке зубчатых колес.

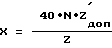

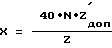

Известен способ настройки делительной головки при фрезеровании зубчатых колес, при котором используют делительный диск с несколькими рядами отверстий, при этом поворот колеса производят с пропуском нескольких зубьев, а число отверстий делительного диска, приходящихся на один шаг, определяют по зависимости

Недостатком известного способа является неточность деления, что приводит к неточному нарезанию зубьев колеса.

Задачей изобретения является повышение точности настройки деления при обработке зубчатых колес.

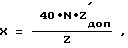

Задача решается при настройке делительной головки, имеющей делительный диск с несколькими рядами отверстий, поворот колеса производят с пропуском нескольких зубьев, а число отверстий делительного диска, приходящихся на один шаг, определяют по зависимости:  при этом настройку делительной головки осуществляют, выбирая ряд делительного диска с наибольшим числом отверстий, не имеющим общих сомножителей с сомножителями числа фрезеруемых зубьев. Количество зубьев нарезаемого колеса делят на группы, определяют накопленную погрешность при нарезании зубьев и производят коррекцию после каждой упомянутой группы зубьев колеса.

при этом настройку делительной головки осуществляют, выбирая ряд делительного диска с наибольшим числом отверстий, не имеющим общих сомножителей с сомножителями числа фрезеруемых зубьев. Количество зубьев нарезаемого колеса делят на группы, определяют накопленную погрешность при нарезании зубьев и производят коррекцию после каждой упомянутой группы зубьев колеса.

Предложенный способ осуществляют следующим образом.

Как известно, поворот рукоятки делительной головки при простом делении определяется формулой n 40/Z (1), где n число оборотов рукоятки делительной головки; 40 характеристика делительной головки; Z заданное число делений.

Обычно простое деление производится за один оборот шпинделя делительной головки. Но его можно "растянуть" и произвести за несколько оборотов.

Возможность фрезерования зубчатых колес, производящихся за несколько оборотов шпинделя делительной головки, заложена в основу деления окружностей зубчатых колес на число частей, не поддающихся точному делению путем простого деления. Особенность этого способа заключается в том, что воспроизводимый суммированный угол поворота рукоятки делительной головки в этом случае приближается к теоретически точному суммированному углу. Следовательно, одной из задач при данном способе является задача нахождения числа промежутков делительного круга, приходящихся на один шаг.

Предположим, что такое число имеется X и имеется делительный диск, с помощью которого можно произвести деление N; тогда из формулы (1) n 40/Z X/N, отсюда X 40•N/Z (2).

Очевидно, что для поворота шпинделя делительной головки на P оборотов количество промежутков, приходящихся на один шаг, возрастет и составит X 40•N•P/Z (3), где P число оборотов шпинделя делительной головки, при котором производится деление.

Число оборотов шпинделя делительной головки приближенно совпадает с числом пропуска зубьев зубчатого колеса и является следствием от его применения.

В принципе пропуском зубьев фрезеруемого колеса, приходящимся на один шаг, может быть любое целое число из числа, составляющего Z, т.е. Z'= 1,2,3, Z-1, но допустимыми числами Z

Подставляя в формулу (3) значение выбранного делительного диска и пригодного числа пропуска зубьев фрезеруемого колеса (пригодным числом пропуска зубьев является то число, при котором достигается величина X, близкой к целому числу), определяют необходимые параметры для фрезерования.

После определения параметров, необходимых для нарезания зубчатого колеса, на делительную головку устанавливают выбранный делительный диск, при котором производят поворот зубчатого колеса, пропуская число подсчитанных зубьев. И совершают эту операцию до окончания фрезерования.

При фрезеровании зубчатых колес с четным числом зубьев возможна недопустимая погрешность, накопленная на последнем шаге нарезания. В этом случае количество зубьев нарезаемого колеса делят на группы и производят коррекцию после каждой группы зубьев колеса.

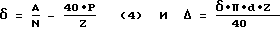

Погрешность, накопленную на последнем шаге фрезерования, определяют по формулам  где δ погрешность в повороте рукоятки делительной головки; D - накопленная погрешность на последнем шаге зубьев фрезеруемого колеса.

где δ погрешность в повороте рукоятки делительной головки; D - накопленная погрешность на последнем шаге зубьев фрезеруемого колеса.

Практически накопленная погрешность фрезеруемого колеса обнаруживается на делительном диске делительного круга и выражается числом промежутков делительного круга.

Такой учет погрешности дает возможность производить корректировку во время фрезерования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальная делительная головка | 1946 |

|

SU68947A1 |

| Делительная головка | 1939 |

|

SU56930A1 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ДЕЛЕНИЯ ЗУБЧАТЫХ СЕКТОРОВ ПРИ ФРЕЗЕРОВАНИИ ВНУТРЕННИХ ЗУБЦОВ | 1943 |

|

SU64657A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| Устройство для фрезерования | 1976 |

|

SU582920A1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

Использование: станкостроение и может быть использовано при обработке при обработке зубчатых колес. Сущность изобретения: при настройке делительной головки, имеющей делительный диск с несколькими рядами отверстий, при фрезеровании зубчатого колеса его поворот осуществляют с пропуском нескольких зубьев, при этом определяют число отверстий делительного диска, приходящихся на один шаг, и выбирают ряд делительного диска с наибольшим числом отверстий, который не имеет общих сомножителей с сомножителями числа фрезеруемых зубьев. Определяют накопленную погрешность при нарезании зубьев и производят коррекцию после определенной группы зубьев. 1 з.п. ф-лы.

где Х число отверстий, приходящихся на один шаг;

40 характеристика делительной головки;

N число отверстий выбранного ряда делительного диска;

Z

Z число зубьев фрезеруемого зубчатого колеса,

отличающийся тем, что настройку делительной головки осуществляют выбирая ряд делительного диска с наибольшим числом отверстий, не имеющим общих сомножителей с сомножителями числа фрезеруемых зубьев.

| Теплицкий В.М | |||

| Делительные головки и работа на них | |||

| - М.: Машиностроение, 1964, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Даты

1997-11-10—Публикация

1992-04-28—Подача