Изобретение относится к машиностроению, в частности к станкам, Предназначенным для комбинированной обработки зубчатых колес.

Цель изобретения - повышение надежности станка в работе при использовании единичного деления в процес- се зубонарезания.

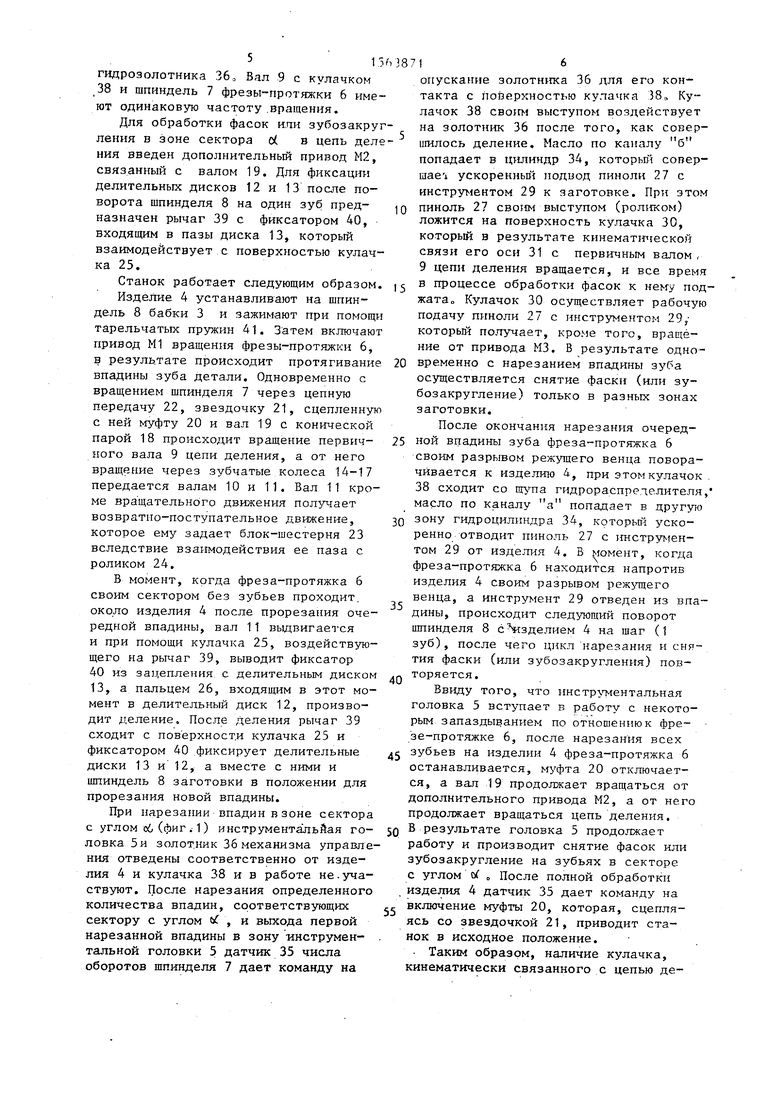

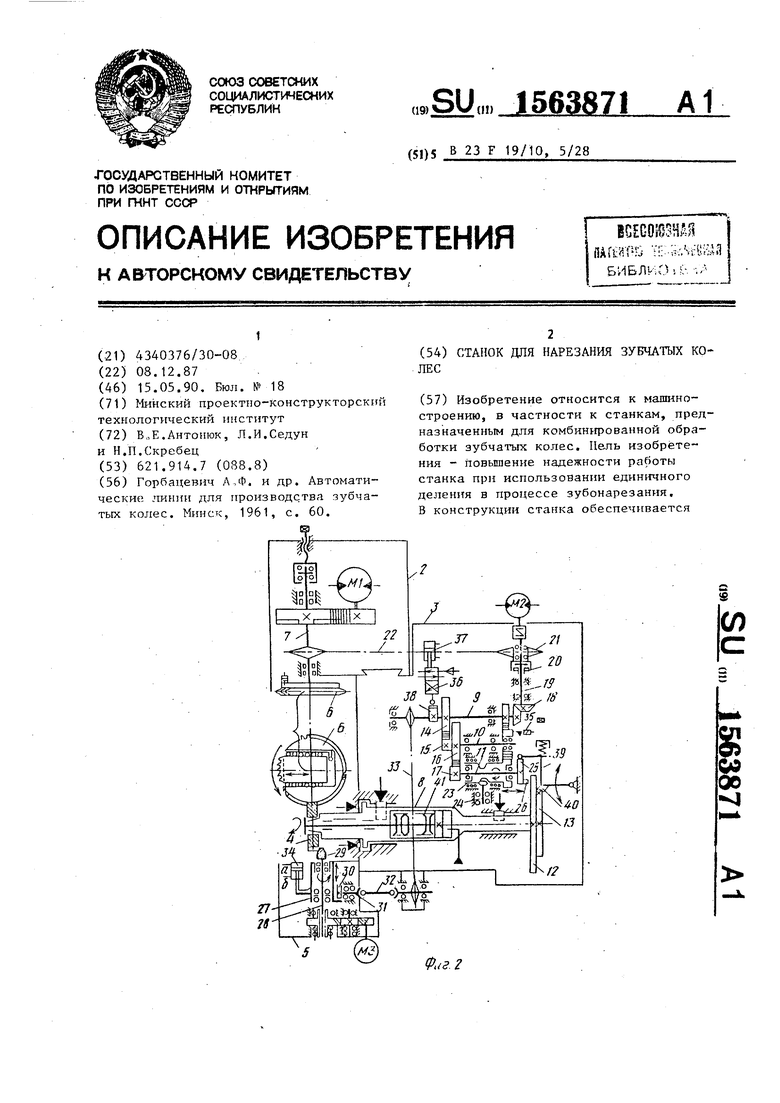

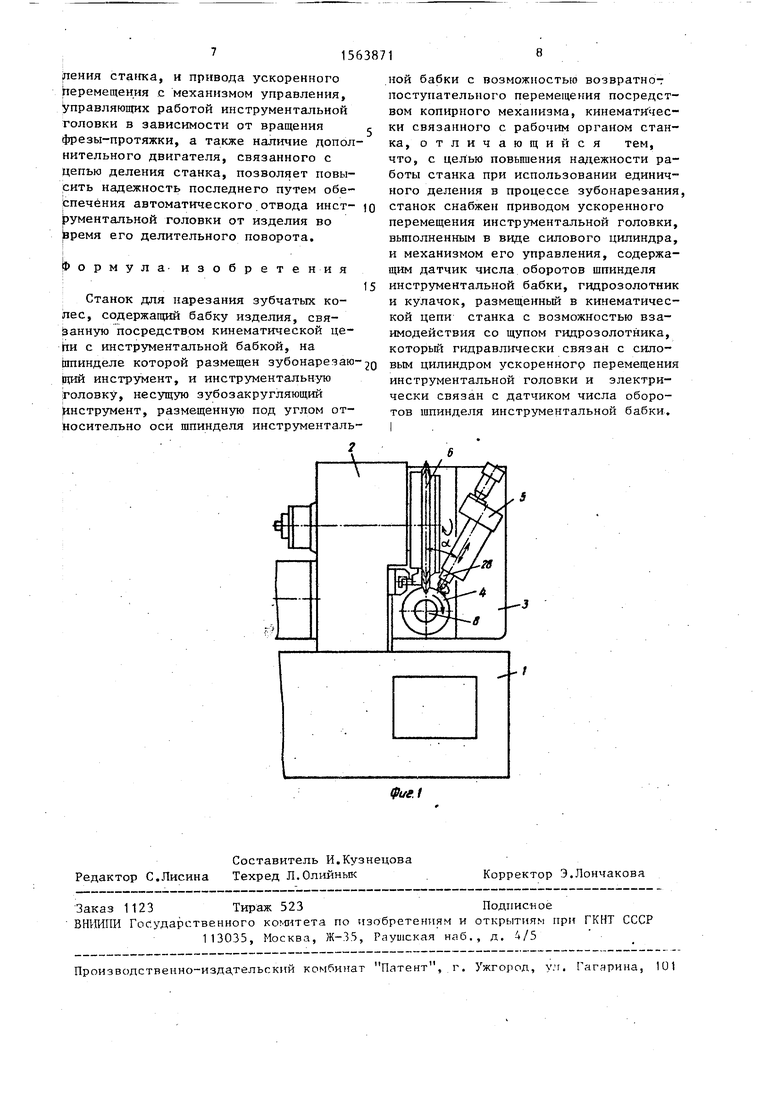

На фиг. 1 показан фрагмент компоновки станка (зона резания); на фиг„ 2 - кинематическая схема станка. На станине 1 станка жестко закреп- инструментальная бабка 2 и баб- 3 изделия 4, на которой размещена с возможностью углового наладочного поворота инструментальная головка 5, несущая зубозакрепляющий инструмент, устанав- л вземаяпод углом об к плоскости враще ния зубонарезающего инструмента,напри- isfep фрезы- протяжки 6, который выбирается по возможности минимальным.В баб- Ках 2 и 3 размещены соответственно шпиндель 7 инструмента 6 и шпиндель 8 изделия 4, которые связаны между собой кинематической цепью деления, содержащей первичный вал 9, вторичный вал 10 и вал 11, служащий для по- ворота расположенных на шпинделе 8 делительных дисков 12 и 13. Валы 9 и 11 связаны между собой при помощи зубчатых колес 14-17,, Кроме того, первичный вал 9 при помощи конической пары 18, вала 19, соединительной муфты 20, звездочки 21 и цепи 22 связан со шпинделем 7 бабки 2, который в свою очередь связан с приводом М1. На валу 11 цепи деления размещены блок-шестерня 23, на которой выполнен криволинейный паз, которым она взаимодействует с роликом 24, и кулачок 25 с пальцем 26. Паз на блок-шестерне

30

25

45 ,

35

40

55

23 выполнен под углом, соответствующим углу отсутствия режущей кромки на фрезе-протяжке 6, а блок-шестерня 23 выставлена относительно фрезы- протяжки 6 так, что ее паз в своем движении синхронен беззубому сектору фрезы-протяжкио

Инструментальная головка 5 представляет собой корпус, внутри которого помещена пиноль 27, имеющая возможность продольного перемещения. Внутри пиноли 27 установлен шпиндель 28, связанный с приводом МЗ и служащий для размещения зубофасочного (или зубозакругляющего) инструмента 29.

Для осуществления рабочей подачи инструмента 29 при снятии фаски (или зубозакруглении) станок снабжен кулачком 30 с осью 31,взаимодействующим с пинолью 27. Ось 31 кулачка 30 при помощи кинематической цепи, включающей в себя карданный вал 32 и цепную передачу 33, связана с первичным валом 9 цепи деления. Кинематическая цепь обеспечивает одинаковую частоту вращения кулачка 30 и шпинделя 7.

Для автоматического отвода инструментальной головки 5 от изделия 4 при делении на зуб станок снабжен приводом 34 ускоренного перемещения пиноли 27, выполненным в виде цилиндра и содержащим механизм управления, который состоит из датчика 35 числа оборотов шпинделя 7, установленного на вторичном валу 10 цепи деления, гидрозолотника 36 с цилиндром 37 подъема и опускания, связанного гидравлически с цилиндром 34 и электрически с датчиком 35, установленного на первичном валу 9 цепи деления кулачка 38, контактирующего со щупом

515

гидрозолотника 36, Вал 9 с кулачком 38 и шпиндель 7 фрезы-протяжки 6 имеют одинаковую частоту вращения.

Для обработки фасок ипи зубозакруг ления в зоне сектора с( в цепь деления введен дополнительный привод М2, связанный с валом 19. Для фиксации делительных дисков 12 и 13 после поворота шпинделя 8 на один зуб предназначен рычаг 39 с фиксатором 40, входящим в пазы диска 13, который взаимодействует с поверхностью кулачка 25.

Станок работает следующим образом.

Изделие 4 устанавливают на шпиндель 8 бабки 3 и зажимают при помощи тарельчатых пружин 41. Затем включают привод М1 вращения фрезы-протяжки 6, в результате происходит протягивание впадины зуба детали. Одновременно с вращением шпинделя 7 через цепную передачу 22, звездочку 21, сцепленную с ней муфту 20 и вал 19 с конической парой 18 происходит вращение первичного вала 9 цепи деления, а от него вращение через зубчатые колеса 14-17 передается валам 10 и 11. Вал 11 кроме вращательного движения получает возвратно-поступательное движение, которое ему задает блок-шестерня 23 вследствие взаимодействия ее паза с роликом 24.

В момент, когда фреза-протяжка 6 своим сектором без зубьев проходит около изделия 4 после прорезания очередной впадины, вал 11 выдвигается и при помощи кулачка 25, воздействующего на рычаг 39, выводит фиксатор 40 из зацепления с делительным диском 13, а пальцем 26, входящим в этот момент в делительный диск 12, производит деление. После деления рычаг 39 сходит с поверхности кулачка 25 и фиксатором 40 фиксирует делительные диски 13 и 12, а вместе с ними и шпиндель 8 заготовки в положении для прорезания новой впадины.

При нарезании впадин в зоне сектора с углом об (фиг . 1) инструментальная головка 5 и золотник 36 механизма управления отведены соответственно от изделия 4 и кулачка 38 и в работе не.участвуют. После нарезания определенного количества впадин, соответствующих

сектору с углом &Ј , и выхода первой нарезанной впадины в зону -инструментальной головки 5 датчик 35 числа оборотов шпинделя 7 дает команду на

0

5

0

опускание золотника 36 для его контакта с поверхностью кулачка 8, Кулачок 38 своим выступом воздействует на золотник 36 после того, как совершилось деление. Масло по каналу б попадает в цилиндр 34, который совершаем ускоренный подвод пиноли 27 с инструментом 29 к заготовке. При этом пиноль 27 своим выступом (роликом) ложится на поверхность кулачка 30, который в результате кинематической связи его оси 31 с первичным валом , 9 цепи деления вращается, и все время в процессе обработки фасок к нему поджата о Кулачок 30 осуществляет рабочую подачу пиноли 27 с инструментом 29, который получает, кроме того, вращение от привода МЗ. В результате одновременно с нарезанием впадины зуба осуществляется снятие фаски (или зу- бозакругление) только в разных зонах заготовки.

После окончания нарезания очеред5 ной впадины зуба фреза-протяжка 6

своим разрывом режущего венца поворачивается к изделию 4, при этом кулачок 38 сходит со щупа гидрораспречелителя, масло по каналу а попадает в другую зону гидроцилиндра 34, который ускоренно отводит пиноль 27 с инструментом 29 от изделия 4. В момент, когда фреза-протяжка 6 находится напротив изделия 4 своим разрывом режущего венца, а инструмент 29 отведен из впадины, происходит следующий поворот шпинделя 8 с гзделием 4 на шаг (1 зуб), после чего цикл нарезания и снятия фаски (или зубозакругления) повторяется.

Ввиду того, что инструментальная головка 5 вступает в работу с некоторым запаздыванием по отношению к фрезе-протяжке 6, после нарезания всех

5 зубьев на изделии 4 фреза-протяжка 6 останавливается, муфта 20 отключает0

5

0

ся, а вал 19 продолжает вращаться от дополнительного привода М2, а от него продолжает вращаться цепь деления. В результате головка 5 продолжает работу и производит снятие фасок или зубозакругление на зубьях в секторе с углом ctf „ После полной обработки изделия 4 датчик 35 дает команду на включение муфты 20, которая, сцепляясь со звездочкой 21, приводит станок в исходное положение.

Таким образом, наличие кулачка, кинематически связанного с цепью де

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зубозакругления колес и станок для его осуществления | 1987 |

|

SU1634404A1 |

| Зубозакругляющий полуавтомат | 1991 |

|

SU1816577A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Способ зубозакругления и станокдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU831441A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ | 1968 |

|

SU217916A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

Изобретение относится к машиностроению, в частности к станкам, предназначенным для комбинированной обработки зубчатых колес. Цель изобретения - повышение надежности работы станка при использовании единичного деления в процессе зубонарезания. В конструкции станка обеспечивается автоматический синхронизированный с вращением зубонарезающего инструмента 6 отвод-подвод инструментальной головки, несущей зубозакругляющий инструмент, от обрабатываемого зубчатого колеса. Станок снабжен кулачком 30 и осью 31 его вращения, взаимодействующим с пинолью 27 инструментальной головки 5, кинематической цепью, связывающей ось 31 кулачка 30 с первичным валом 9 цепи деления станка, приводом 34 ускоренного перемещения пиноли 27, включающим механизм управления, состоящий из датчика 35 числа оборотов шпинделя 7 инструмента 6, гидрозолотника 36, и установленного на первичном валу 9 цепи деления кулачка 38, контактирующего со щупом гидрозолотника 36, а в цепь деления введен дополнительный привод, связанный через соединительную муфту 20 с первичным валом 9. 2 ил.

| Горбацевич А,Ф | |||

| и др | |||

| Автоматические линии для производства зубчатых колес | |||

| Минск, 1961, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1990-05-15—Публикация

1987-12-08—Подача