Изобретение относится к металлическим полотнам, изготавливаемым из переплетенных проволок, и может быть использовано в производстве конвейерных лент, работающих в высокотемпературных средах при термообработке изделий, располагаемых на ленте.

Известны конструкции конвейерных лент, выполненных из проволоки, содержащие сочлененные между собой стержнями спирали, установленные перпендикулярно оси ленты и расположенные параллельно друг другу [1]

Известны конструкции и технология изготовления проволочных конвейерных лент, имеющих плоские спирали, соединенные параллельно друг другу посредством стержней, вставленных во взаимно сочлененные между собой спирали. Причем спирали установлены с последовательно меняющейся навивкой /левая-правая-левая/. Для увеличения плотности ленты ставят сдвоенные спирали или уменьшают шаг спирали. Для уменьшения прозрачности ленты в спирали между стержнями устанавливают пластинки. Крайние витки спиралей подгибают. Концы стержней подгибают, связывают друг с другом [2]

Особенность изготовления конвейерной ленты заключена в сборке ленты из готовых спиралей и соединении их друг с другом стержнями. Такие конвейерные ленты используют во многих отраслях промышленности. Однако, замечено, что при значительных нагрузках наблюдаются частые разрушения ленты вследствие ограниченной прочности на разрыв.

Предлагаемые технические решения ставят своей целью увеличение срока службы конвейерной ленты.

Поставленная задача решается конструктивно-технологическими средствами. В полотно проволочной конвейерной ленты дополнительно вплетена одна или несколько конвейерных лент, у которых каждая спираль и соединяющие их стержни расположены в полотне первой формируемой конвейерной ленты. Наполняемость дополнительными цепочками спиралей определяется высотой спирали "в свету", в которую могут вписаться одна или несколько пар: стержень плюс диаметр проволоки спирали. Это достигается за счет того, что в пространстве, не занятом хвостовыми витками первой спирали, размещаются ведущие витки второй спирали. Следующую спираль ведущими витками вводят соответственно в пространство, не занятое хвостовыми витками предыдущей спирали, и так далее. Спирали соединяют друг с другом шарнирно стержнями из расчета один стержень на одну спираль. Таким образом по высоте спирали могут быть размещены ведущие витки не только связанной с нею спирали, но и хвостовые и ведущие витки других спиралей и стержни. Это увеличивает срок службы ленты.

Последние спирали конца конвейерной ленты на месте сборки конвейерной ленты на конвейере соединяют стержнями с первыми спиралями начала конвейерной ленты, образуя замкнутую петлю конвейерной ленты.

После формования полотна конвейерной ленты производят обработку краев ленты, подгибая концы спиралей и концы стержней.

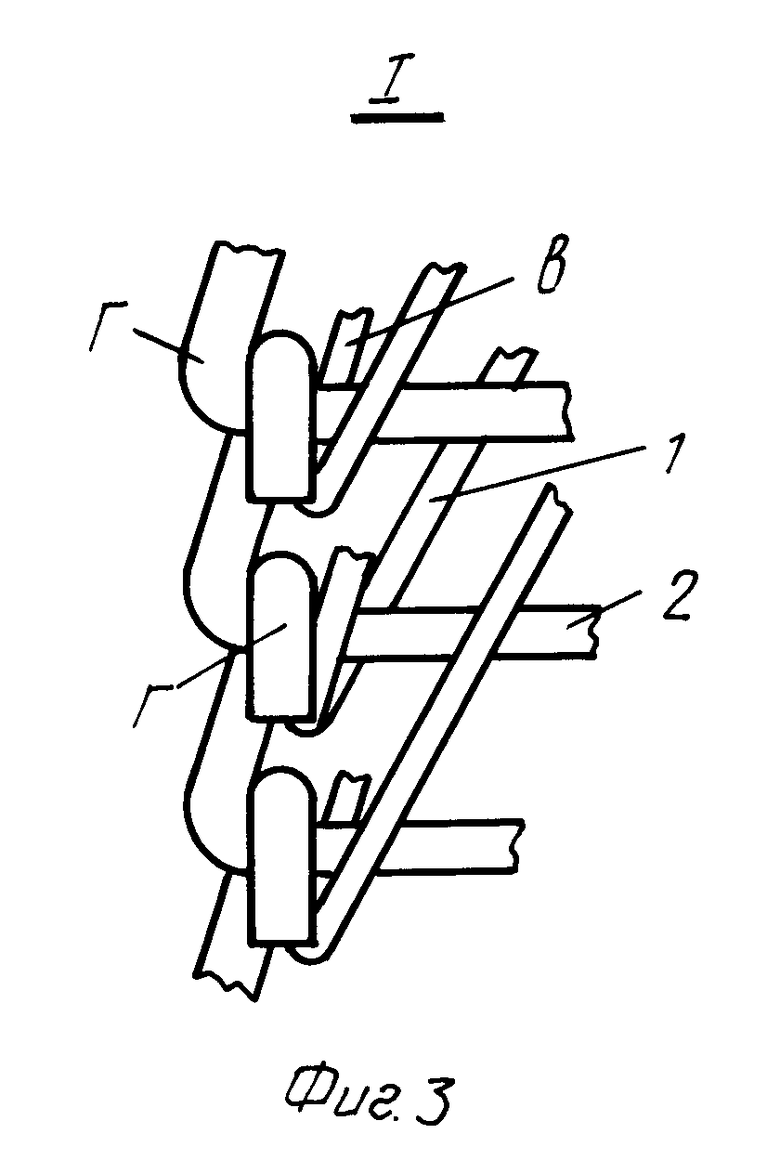

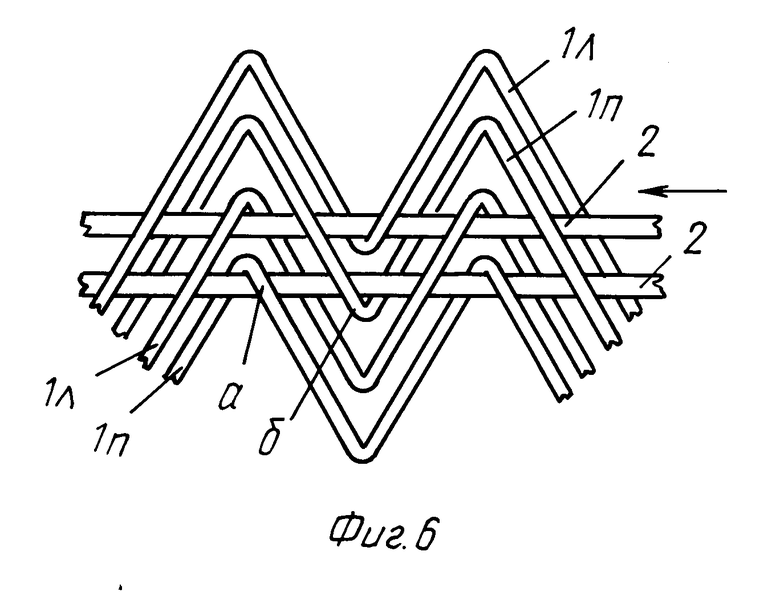

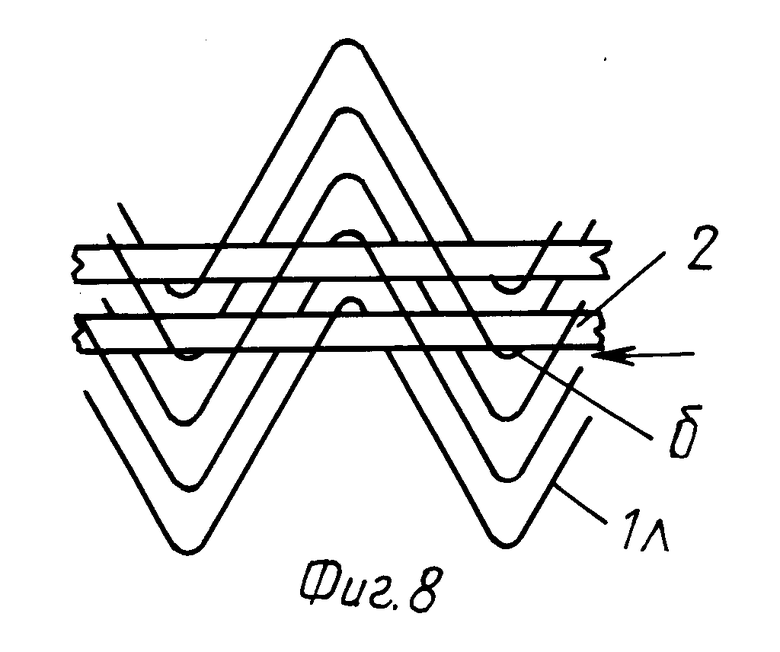

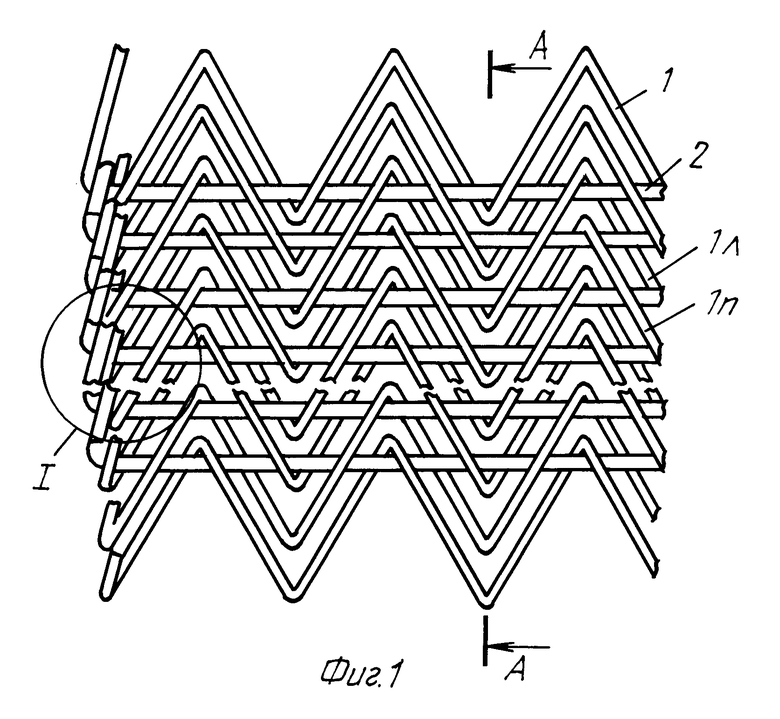

На фиг. 1 дан общий вид конвейерной ленты; на фиг. 2 разрез по А-А на фиг. 1; на фиг. 3 узел 1 на фиг. 1; на фиг. 4 начальная стадия изготовления конвейерной ленты с одной дополнительной спиралью; на фиг. 5 - операция соединения спиралей первым стержнем; на фиг. 6 фрагмент наращивания длины конвейерной ленты; на фиг. 7 начальная стадия изготовления ленты с двумя дополнительными спиралями; на фиг. 8 фрагмент наращивания длины конвейерной ленты.

Проволочная конвейерная лента /фиг. 1/ состоит из спиралей 1 и стержней 2. Спираль 1 двух видов: с левой навивкой 1л и с правой навивкой 1п. Спираль имеет ведущие витки "а" и хвостовые витки "б" /фиг. 2/. Концы "в" крайних витков спиралей 1 подогнуты на стержнях 2. Концы "г" стержней 2 /фиг. 3/ либо соединены последовательно между собой одним из известных способов /или сваркой, или связкой/, либо отогнуты, создавая боковые ограждения на ленте, либо оплавлены, чтобы препятствовать сходу спиралей со стержней /варианты оформления концов стержней на фигурах не показаны/.

На фиг. 4 показана начальная стадия изготовления проволочной конвейерной ленты. Поперек оси предполагаемой конвейерной ленты укладывают первую спираль, например 1 л. К ней подводят вторую спираль 1п. К ней в свою очередь подводят третью спираль, если необходимо в одном полотне конвейерной ленты поместить дополнительно к основной цепочке спиралей еще одну цепочку спиралей. Стержень 2 вставляют в ведущие витки "а" третьей спирали 1л и в хвостовые витки "б" первой спирали 1л. /фиг. 5/. После этого подводят очередную спираль 1л и шарнирно соединяют ее со стержнем 2 с хвостовыми витками второй спирали 1п /фиг. 6/.

Подводя новые спирали 1л и 1п и соединяя их с предшествующими спиралями стержнями 2, образуют полотно проволочной конвейерной ленты /фиг. 1/.

Если высота спирали 1 "в свету" H /фиг. 2/ позволяет разместить помимо двух стержней 2 /в начале ведущих витков "а" и в конце хвостовых витков "б"/ и дополнительной пары /стержень плюс диаметр проволоки спирали/ еще одну дополнительную пару, то полотно проволочной конвейерной ленты собирают следующим образом.

К первой спирали 1л /на фиг. 7/ подводят вторую спираль 1п, затем третью 1л, затем четвертую -1п. Стержень 2 вводят в ведущие витки "а" четвертой спирали 1п и в хвостовые витки "б" первой спирали 1л. Затем подводят пятую спираль 1л /фиг. 8/ и соединяют ее со стержнем 2 с хвостовыми витками "б" второй спирали 1п. Далее сбоку конвейерной ленты продолжают, подводя последовательно спирали и закрепляя их стержнями.

Если необходимо еще увеличить количество вплетаемых в полотно конвейерной ленты цепочек спиралей, вписываемых по высоте H спирали, то сборку осуществляют в описанной выше последовательности, соединяя ведущие витки "а" последней из вписываемых шарнирно соединяемых спиралей с хвостовыми витками "б" первой спирали стержнем 2. И так далее по аналогии с описанной последовательностью изготовления полотна конвейерной ленты.

После изготовления полотна всей конвейерной ленты производят обработку краев ленты /например, подгибают концы "в" спиралей 1 и концы "г" стержней 2/. Стыковку концов ленты осуществляют при установке ее на конвейере. При этом совмещают ведущие витки "а" на спиралях начала ленты с хвостовыми витками "б" спиралей конца ленты и соединяют их соответственно стержнями 2 /не показано/.

Проволочная конвейерная лента работает следующим образом. Собранная в бесконечную замкнутую ленту и установленная на барабаны и ролики при движении под нагрузкой и в высокотемпературной среде, она сгибается в шарнирных сочленениях, образованных спиралями 1 и стержнями 2. При движении лента движется прямолинейно благодаря чередующемуся вплетению в полотно ленты спиралей с левой и правой навивкой 1л и 1п. Вплетение нескольких цепочек спиралей в конвейерную ленту позволяет увеличить продольную прочность.

Использование: относится к проволочным конвейерным лентам, работающим в высокотемпературной среде, и способу их изготовления. Сущность изобретения: в полотно конвейерной ленты, содержащей плоские спирали с левой и правой навивкой, соединенных друг с другом шарнирно стержнями, введены дополнительные спирали и стержни их соединяющие. Количество дополнительных спиралей и стержней определяется высотой спирали, позволяющей разместить дополнительные стержни и витки спиралей, шарнирно соединенных этими стержнями. Способ изготовления проволочной конвейерной ленты заключается в том, что сначала укладывают параллельно друг другу спирали так, чтобы ведущие витки каждой последующей спирали входили в зону хвостовых витков двух или более предшествующих спиралей, затем шарнирно соединяют стержнями хвостовые и ведущие витки соответствующих спиралей (основных и дополнительных), образуя полотно конвейерной ленты необходимой длины. Края ленты формообразуют, например, подбирая концы спиралей на стержнях и соединяя концы соседних стержней друг с другом. Образованное полотно конвейерной ленты при монтаже на конвейере стыкуют концами, совмещая ведущие витки спиралей начала ленты с хвостовыми витками спиралей конца ленты, и соединяют их между собой стержнями. 2 с и 1 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2021182, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дьячков В.К | |||

| Проволочные конвейерные ленты | |||

| - М.: Машиностроение, 1950, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1997-11-10—Публикация

1995-06-08—Подача