Изобретение относится к технологии изготовления закаленного стекла, а именно к способам нагрева стекла в горизонтальных многосекционных закалочных печах.

Известен способ нагрева стекла, включающий одну стадию нагрева при постоянной рабочей температуре печи (750oC) [1]

Недостатком этого способа является большая продолжительность нагрева стекла до закалочной температуры (220 с), обусловленная возникновением значительных текущего и конечного градиентов температуры по толщине стекла (около 30oC/мм), что не позволяет повысить температуру печи выше указанной.

Наиболее близким по технической сущности к предлагаемому способу является выбранный в качестве прототипа способ нагрева стекла в горизонтальной многосекционной закалочной печи, включающий стадию интенсивного разогрева при повышенной температуре печи (800oC в течение 90 с) и стадию доводки при пониженной температуре печи (700oС в течение 60 с) [2]

Однако при этом способе текущее значение градиента температуры по толщине стекла на стадии интенсивного разогрева достигает максимально допустимой величины (30oC/мм), превышение которой может принести к неравномерной закалке и даже разрушению стеклоизделий, что не позволяет повысить температуру печи на стадии разогрева (выше 800oC) и сократить время нагрева стекла до закалочной температуры (менее 150 с). Большая продолжительность нагрева в свою очередь приводит к высокому удельному расходу энергии и обуславливает пластическую деформацию стеклоизделий.

Достигаемым техническим результатом является повышение производительности горизонтальной многосекционной закалочной печи, улучшение качества продукции и снижение удельного расхода энергии.

Поставленная цель достигается тем, что согласно способу, включающему стадию интенсивного разогрева и стадию доводки, нагрев производят в горизонтальной многосекционной закалочной печи по указанным стадиям, причем стадию интенсивного разогрева осуществляют в условиях ступенчатого повышения температуры в начальных секциях печи с удержанием максимально допустимого значения градиента температуры по толщине стекла, а стадию доводки проводят при максимальной допустимой температуре в последующих секциях печи до достижения стеклом температуры закалки. Таким образом, при предлагаемом способе температура в каждой секции печи имеет максимальное допустимое значение при заданных ограничениях на температуру печи и на градиент температуры по толщине стекла, в результате чего время нагрева стекла до закалочной температуры сокращается до минимального значения, обусловленного указанными ограничениями, за счет чего увеличиваются производительность закалочной печи и скорость транспортирования заготовок, что в свою очередь позволяет снизить удельный расход энергии и уменьшить величину пластической деформации стеклоизделий при их транспортировании в размягченном состоянии.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что нагрев на стадии интенсивного разогрева осуществляют в условиях ступенчатого повышения температуры печи с удерживанием максимального допустимого значения градиента температуры по толщине стекла, а стадию доводки проводят при максимальной допустимой температуре печи. Таким образом, предлагаемый способ соответствует критерию изобретения "новизна". Способы нагрева стекла, включающие стадию интенсивного разогрева с удержанием максимального допустимого значения градиента температуры по толщине стекла, не известны. Таким образом, предлагаемый способ соответствует критерию "изобретательский уровень".

Для реализации предлагаемого способа нагрева стекла в горизонтальной многосекционной закалочной печи, используя известные алгоритмы расчета нестационарного температурного поля в стеклянной пластине (см. например, Фридкин Р. З. и др. "Алгоритм расчета температурного поля в стеклянной пластине при ее нагреве и охлаждении. Физика и химия стекла, 1979, т.5, N 6, с. 733-736), зная распределение температуры по толщине стекла на входе в первую секцию печи, определяют значение температуры в секции, при котором градиент температуры по толщине стекла достигает максимального допустимого значения, затем сравнивают полученное значение с максимальной допустимой температурой печи и выбирают меньшее из них в качестве максимальной допустимой температуры секции, после этого для выбранного значения температуры определяют распределение температуры на входе во вторую секцию. Повторяя описанную процедуру последовательно для всех секций, по заданным ограничениям на температуру печи и на градиент температуры по толщине стекла определяют максимальные допустимые значения температур в секциях печи. Скорость транспортирования изделий при этом выбирают таким образом, чтобы температура заготовки на выходе из печи была равна закалочной. В случае, когда при выбранном значении скорости транспортирования в результате расчета установлено, что температура стекла на выходе из печи выше закалочной температуры, скорость увеличивают, а в случае, когда температура стекла ниже закалочной, скорость уменьшают. После чего повторяют описанный выше расчет максимальных допустимых температур в секциях. В результате определяют скорость транспортирования и температуры секции закалочной печи, при которых время нагрева стекла до закалочной температуры сокращается до минимума, обусловленного заданными ограничениями на градиент температуры по толщине стекла и на температуру закалочной печи.

Стадии нагрева осуществляют, транспортируя стеклоизделий с выбранной скоростью по секциям печи, в которых установлены максимальные значения температур. При этом в начальных секциях происходит интенсивный разогрев стекла с удержанием максимального допустимого значения градиента температуры по толщине стекла. В последующих секциях, температура в которых равна максимальной допустимой температуры печи, происходит нагрев стекла до закалочной температуры и снижение градиента температуры по толщине стекла. В результате нагрев стеклоизделия до закалочной температуры осуществляется за минимальное при указанных ограничениях время, чем достигается повышение производительности печи, улучшение качества продукции и снижение удельного расхода энергии.

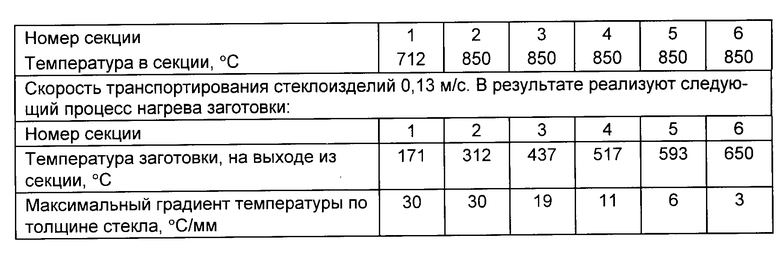

Пример. Предлагаемым способом нагревают заготовки ветрового автомобильного стекла толщиной 6 мм, имеющие начальную температуру 0oC до закалочной температуры 650oC, максимальное допустимое значение градиента температуры по толщине стекла задают равным 30oC/мм. Нагрев осуществляют в шестисекционной закалочной печи ЛЗАС-350, максимальная допустимая температура которой равна 850oC, степень черноты внутренней поверхности 0,7, коэффициент конвективной теплоотдачи 40 Вт/К. На основе указанных исходных данных, используя описанный выше алгоритм расчета скорости транспортирования изделия и максимальных допустимых температур в секциях печи, определяют и устанавливают режим закалочной печи, представленный в таблице.

Время нагрева стекла до заданной температуры при предлагаемом способе составляет 120 с, что на 20 меньше по сравнению с прототипом, в результате этого производительность печи увеличивается на 30 удельный расход энергии снижается на 9 скорость транспортирования заготовок увеличивается на 30 что обеспечивает уменьшение величины пластической деформации стеклоизделий при их транспортировании в размягченном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА СТЕКЛА В ЛЕРЕ | 1998 |

|

RU2151109C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| ТУННЕЛЬНАЯ ПЕЧЬ-УТИЛИЗАТОР | 1999 |

|

RU2146033C1 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| СПОСОБ ОБЖИГА БЫСТРОТВЕРДЕЮЩЕГО НИЗКООСНОВНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2168473C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

Использование: при изготовлении закаленного стекла, а именно в способах нагрева стекла в горизонтальных многосекционных закалочных печах. Сущность изобретения: способ нагрева стекла при закалке включает стадию интенсивного разогрева в условиях ступенчатого повышения температуры в начальных секциях печи с удержанием максимального допустимого значения градиента температуры по толщине стекла и стадию доводки при максимальной допустимой температуре в последующих секциях печи до достижения стеклом температуры закалки. Способ обеспечивает повышение производительности горизонтальной многосекционной закалочной печи, улучшение качества продукции и снижение удельного расхода энергии.

Способ нагрева стекла при закалке в многосекционной закалочной печи, включающий стадию интенсивного разогрева и стадию доводки, отличающийся тем, что нагрев на стадии интенсивного разогрева осуществляют в начальных секциях печи ступенчато, поддерживая при этом градиент температуры по толщине стекла на максимально допустимом уровне, а стадию доводки проводят при максимально допустимой температуре в последующих секциях печи, осуществляя нагрев стекла до температуры закалки.

| Полляк В.В | |||

| и др | |||

| Технология строительного и технического стекла и шлакоситаллов | |||

| - М.: Стройиздат, 198З, с.300 и 301 | |||

| Физико-химические основы и научно-технический прогресс в технологии стекла и стеклокристаплических материалов с использованием вторичного сырья | |||

| Сборник научных трудов | |||

| - М.: МИСИ, БТИСМ, 1987, с.133 - 137. |

Авторы

Даты

1997-11-10—Публикация

1995-02-22—Подача