Изобретение относится к технологии изготовления стекла, а именно к способам охлаждения стекла в процессе отжига в конвейерных печах непрерывного действия (лерах).

Известен способ отжига стекла в лере, включающий стадию выравнивания температуры в стекле, стадию ответственного отжига, стадию медленного охлаждения, стадию быстрого охлаждения, а также изотермическую выдержку стекла на стадии выравнивания температуры в стекле при температуре отжига в течение 70а2 - 120а2 мин, дальнейшее охлаждение стекла на стадиях ответственного отжига, медленного охлаждения, быстрого охлаждения с начальной скоростью 0,039 σ/а2 град. C/мин, увеличивающейся на 0,2 град.C/мин через каждые 10 град.C, но не превышающей предельной скорости охлаждения 10/а2 град.C/мин (σ- максимальные допустимые остаточные напряжения в стекле в нм/см, а - полутолщина стекла в см) [1].

Недостатком этого способа является значительная длительность процесса и, как следствие, малая производительность лера, что обусловлено низкой теплопроводностью стекла.

Наиболее близким по технической сущности к предлагаемому способу является способ отжига стекла в лере, включающий стадию выравнивания температуры в стекле, стадию ответственного отжига, стадию медленного охлаждения, стадию быстрого охлаждения с интенсификацией теплообмена на всех стадиях процесса отжига и заключающийся в охлаждении стекла до температуры отжига на стадии выравнивания температуры в стекле со скоростью, не превышающей 42 град. C/мин, дальнейшем охлаждении стекла на стадии ответственного отжига со скоростью, не превышающей 22 град.C/мин, на стадии медленного охлаждения со скоростью, не превышающей 31 град.C/мин, на стадии быстрого охлаждения со скоростью, не превышающей 40 град.C/мин, затем со скоростью, не превышающей 34 град. C/мин, затем со скоростью, не превышающей 23 град.C/мин. Таким образом, использование форсированного режима отжига за счет интенсификации теплообмена позволяет увеличить производительность лера отжига [2].

Однако при данном способе отжига стекла в лере интенсификация теплообмена ведет к возникновению повышенных значений временных и остаточных напряжений в стекле, что снижает его эксплуатационные характеристики и может вызвать растрескивание стекла на этапе быстрого охлаждения, а также затрудняет отжиг стекла толстых номиналов.

Изобретение направлено на повышение производительности конвейерной печи отжига непрерывного действия (лера) с одновременным сохранением качества продукции за счет уменьшения продолжительности процесса отжига стекла при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений в стекле.

Поставленная задача достигается тем, что в способе отжига стекла в лере, включающем стадии выравнивания температуры в стекле, ответственного отжига, медленного охлаждения, быстрого охлаждения с интенсификацией теплообмена на всех стадиях процесса отжига, согласно предлагаемому решению стадии выравнивания температуры в стекле, ответственного отжига и медленного охлаждения осуществляют в условиях ступенчатого понижения температуры в начальных секциях печи с удержанием максимального допустимого значения остаточных напряжений в стекле, а стадию быстрого охлаждения осуществляют в условиях ступенчатого понижения температуры в последующих секциях печи с удержанием максимального допустимого значения временных напряжений в стекле.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что стадии выравнивания температуры в стекле, ответственного отжига и медленного охлаждения осуществляют в условиях ступенчатого понижения температуры в начальных секциях печи с удержанием максимального допустимого значения остаточных напряжений в стекле, а стадию быстрого охлаждения осуществляют в условиях ступенчатого понижения температуры в последующих секциях печи с удержанием максимального допустимого значения временных напряжений в стекле. Следовательно, заявляемый способ соответствует критерию изобретения "новизна".

При изучении литературных источников аналогичного назначения способы отжига стекла в лере, в которых стадию выравнивания температуры в стекле, стадию ответственного отжига, стадию медленного охлаждения осуществляют в условиях ступенчатого понижения температуры в начальных секциях печи с удержанием максимального допустимого значения остаточных напряжений в стекле, а стадию быстрого охлаждения осуществляют в условиях ступенчатого понижения температуры в последующих секциях печи с удержанием максимального допустимого значения временных напряжений в стекле, не найдены. Авторами впервые выявлено влияние распределения температур по секциям лера при охлаждении стекла заявляемым способом на продолжительность процесса отжига стекла в лере при сохранении качественных характеристик стекла, что позволяет сделать вывод о соответствии предъявляемого решения критерию "изобретательский уровень".

Для реализации предлагаемого способа отжига стекла в лере предварительно определяют скорость транспортировки стекла в лере и температуры в секциях лера согласно следующему алгоритму: используя известные методы расчета нестационарных полей температуры и напряжений в стеклянной пластине, описанных в [3, 4], зная распределение температуры и напряжений по толщине стекла на входе в первую секцию лера, максимальные допустимые значения временных и остаточных напряжений в стекле, скорость транспортировки стекла в лере, определяют значение температуры в секции, при которой величины временных и остаточных напряжений в стекле достигают максимальных допустимых значений (для определения остаточных напряжений в текущей секции рассчитывают напряжения в стекле после изотермической выдержки стекла при температуре текущей секции), затем сравнивают полученное значение температуры в секции с минимальным допустимым значением температуры в секции и выбирают большее из них в качестве минимального допустимого значения температуры в секции, после этого для выбранного значения температуры в секции определяют распределение температуры и напряжений по толщине стекла на входе во вторую секцию лера. Последовательно повторяя описанную процедуру для всех секций определяют минимальные допустимые значения температур в секциях лера при заданных максимальных допустимых значениях временных и остаточных напряжений в стекле и скорости транспортировки стекла в лере. Если в результате расчета установлено, что температура стекла на выходе из лера выше 100 град.C, скорость уменьшают, в противном случае скорость увеличивают. После чего повторяют описанный выше расчет минимально допустимых значений температур в секциях лера. В результате определяют скорость транспортировки стекла в лере и температуры в секциях лера, при которых время отжига стекла в лере сокращается до минимума, обусловленного максимальными допустимыми значениями временных и остаточных напряжений в стекле. А минимально возможная продолжительность процесса отжига при соблюдении ограничений по временным и остаточным напряжениям гарантирует максимально возможную производительность лера при одновременном сохранении качества продукции.

Расчет режима отжига стекла в лере согласно предлагаемому способу можно произвести для любого вида стекла, что показано в [5]. Для этого необходимо располагать теплофизическими характеристиками этого вида стекла: теплоемкостью, плотностью, теплопроводностью, коэффициентами уравнения Фулчера-Таммана, показателями релаксации фиктивных температур и напряжений.

Пример.

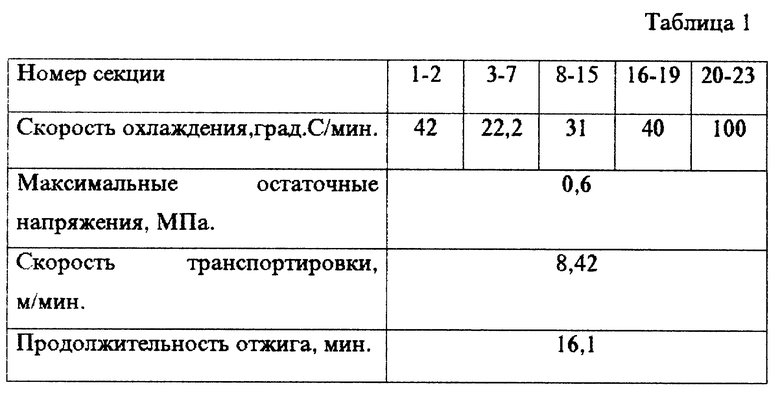

Предлагаемым способом в лере типа КНУД (характеристики лера: производительность - 600 т/сут, величина остаточных напряжений - 15 нм/см., толщина стекла - 4-6 мм, скорость движения ленты - до 100 м/ч., общее число секций - 24, длина секции - 5,5 м [2]) отжигают лист оконного стекла толщиной 6 мм, имеющий начальную температуру 610 град.C, максимально допустимые значения временных напряжений 100 МПа (2500 нм/см), максимально допустимые значения остаточных напряжений 0,6 МПа (15 нм/см). Теплофизические характеристики вида стекла, подвергаемого отжигу, описаны в [4]. Отжиг происходит в условиях принудительной циркуляции воздуха в секциях лера (коэффициент теплоотдачи h=100 Вт/м2К). На основании указанных исходных данных, используя описанный выше алгоритм, определяют скорость транспортировки стекла в лере и температуры секций лера, при которых время отжига стекла в лере сокращается до минимума, обусловленного максимальными допустимыми значениями временных и остаточных напряжений в стекле. Характеристика режима отжига согласно прототипу приведена в табл. 1.

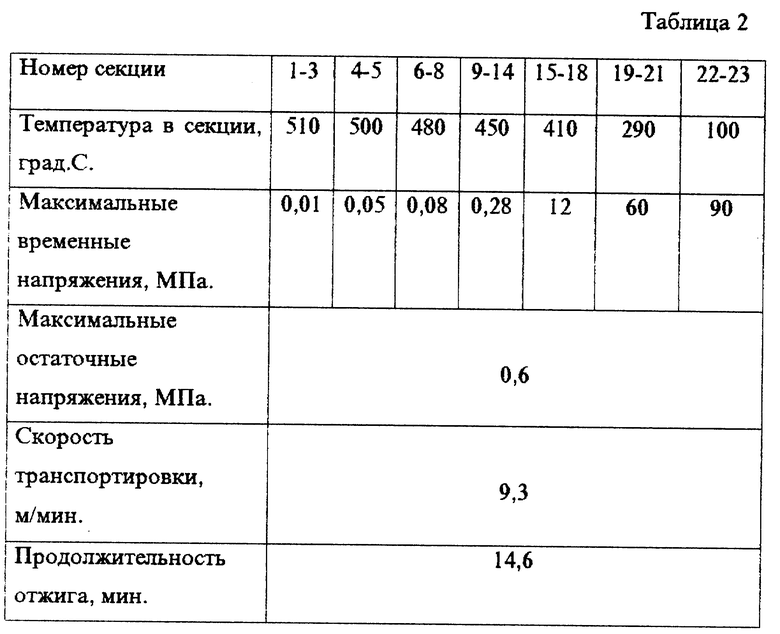

Характеристика режима отжига согласно предлагаемому решению приведена в табл. 2.

При отжиге стекла согласно предлагаемому решению скорость транспортировки стекла увеличивается на 9%, продолжительность отжига уменьшается на 9%, при этом показатели качества стекла не ухудшаются. Для лера типа КНУД производительность увеличится с 600 до 654 т/сут.

Таким образом, предлагаемое решение позволяет повысить производительность конвейерной печи отжига непрерывного действия (лера) с одновременным сохранением качества продукции за счет уменьшения продолжительности процесса отжига при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений.

Источники информации

1. Ванин В.И. Отжиг и закалка стекла. - М.: Издательство литературы по строительству, 1965, 116 с., с.26-56.

2. Мазурин О.В., Белоусов Ю.Л. Отжиг и закалка стекла. - М., Изд. МИСИ и БТИСМ, 1984, 114 с., с.65-77.

3. Маматов А.В., Рубанов В.Г. Оптимизация процесса термической обработки листового стекла при закалке// Строительные материалы, 1994, N 12, с.3-4.

4. Лалыкин Н.В., Мазурин О.В. Математическая модель процесса отжига стекла // Стекло и керамика, 1984, N 1, с. 13-15.

5. Рубанов В.Г., Филатов А.Г. Оптимизация процесса отжига стеклоизделий // Стекло и керамика, 1997, N 8, с.3-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| СПОСОБ НАГРЕВА СТЕКЛА ПРИ ЗАКАЛКЕ | 1995 |

|

RU2095323C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| СПОСОБ ОБЖИГА БЫСТРОТВЕРДЕЮЩЕГО НИЗКООСНОВНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2168473C2 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-УТИЛИЗАТОР | 1999 |

|

RU2146033C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

Изобретение относится к технологии изготовления стекла, а именно к способам охлаждения стекла в процессе отжига в конвейерных печах непрерывного действия (лерах). Технический результат изобретения - повышение производительности конвейерной печи отжига непрерывного действия с одновременным сохранением качества продукции. Предложенный способ отжига стекла в лере заключается в том, что стадии выравнивания температуры в стекле, ответственного отжига и медленного охлаждения осуществляют в условиях ступенчатого понижения температуры в начальных секциях печи с удержанием максимального допустимого значения остаточных напряжений в стекле, а стадию быстрого охлаждения осуществляют в условиях ступенчатого понижения температуры в последующих секциях печи с удержанием максимального допустимого значения временных напряжений в стекле. 2 табл.

Способ отжига стекла в лере, включающий стадии выравнивания температуры в стекле, ответственного отжига, медленного охлаждения, быстрого охлаждения с интенсификацией теплообмена на всех стадиях процесса отжига, отличающийся тем, что стадии выравнивания температуры в стекле, ответственного отжига и медленного охлаждения осуществляют в условиях ступенчатого понижения температуры в начальных секциях печи с удержанием максимально допустимого значения остаточных напряжений в стекле, а стадию быстрого охлаждения осуществляют в условиях ступенчатого понижения температуры в последующих секциях печи с удержанием максимально допустимого значения временных напряжений в стекле.

| МАЗУРИН О.В., БЕЛОУСОВ Ю.Л | |||

| Отжиг и закалка стекла | |||

| - М.: изд | |||

| МИСИ и БТИСМ, 1984, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ отжига стекла | 1982 |

|

SU1191431A1 |

| US 3508899 A, 28.04.1970 | |||

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

Авторы

Даты

2000-06-20—Публикация

1998-03-24—Подача