Изобретение относится к технологии изготовления стекла, а именно к способам охлаждения стекла в процессе отжига в печах периодического действия.

Известен способ отжига стекла, включающий стадию нагревания изделия до температуры отжига, стадию выдержки при высшей температуре отжига и стадии ответственного и неответственного охлаждения [1].

Недостатком этого способа является значительная длительность процесса, что обусловлено низкой теплопроводностью стекла, вследствие которой при охлаждении изделия возникают значительные градиенты температур, приводящие к повышенным напряжениям и ухудшению качества отжига стекла.

Наиболее близким по технической сущности к предлагаемому способу является способ отжига стекла, включающий стадию нагревания изделия до температуры отжига, стадию выдержки при высшей температуре отжига с последующим ответственным радиационным охлаждением при одновременной подаче на поверхность стекла нагретых газовых потоков [2]. Заключительный этап неответственного охлаждения проводят согласно известной методике [1].

Однако данный способ отжига позволяет ускорить только стадию ответственного охлаждения, а на этапе неответственного охлаждения отжиг ведется со скоростью, рассчитываемой по известной методике [1], что в конечном итоге не приводит к ощутимому уменьшению общего времени отжига.

Изобретение направлено на повышение производительности камерной печи отжига периодического действия с одновременным сохранением качества продукции за счет уменьшения продолжительности процесса отжига при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений.

Поставленная задача достигается тем, что в способе отжига стекла, заключающемся в стадии нагревания изделия до температуры отжига, стадии выдержки при высшей температуре отжига и стадиях ответственного и неответственного охлаждения, на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла. Следовательно, заявляемый способ соответствует критерию изобретения "новизна".

При изучении литературных источников аналогичного назначения способы отжига стекла, в которых на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла, не найдены. Авторами впервые выявлено влияние регулирования температуры при охлаждении стекла заявляемым способом на скорость охлаждения при сохранении качественных характеристик стекла, что позволяет сделать вывод о соответствии предъявляемого решения критерию "изобретательский уровень".

Для реализации предлагаемого способа отжига стекла в камерной печи периодического действия, используя известные алгоритмы расчета нестационарных полей температуры и напряжения в стеклянной пластине, описанных в [3], определяют скорость охлаждения и соответствующее ей управляющее воздействие - температуру газового потока, при которой не будут превышены ограничения по временным и остаточным напряжениям. Затем, зная исходное распределение температуры и напряжений по толщине стекла, находят распределение температур и напряжений в стекле, соответствующее найденному значению температуры газового потока.

Последовательно повторяя описанную процедуру, определяют зависимость температуры газовой среды от времени, при которой продолжительность отжига стекла при соблюдении ограничений по временным и остаточным напряжениям сокращается до минимума. А минимально возможная продолжительность процесса отжига при соблюдении ограничений по временным и остаточным напряжениям гарантирует максимально возможную производительность камерной печи отжига периодического действия при одновременном сохранении качества продукции.

Расчет режима отжига согласно предлагаемому способу можно произвести для любого вида стекла. Для этого необходимо располагать теплофизическими характеристиками этого вида стекла: теплоемкостью, плотностью, теплопроводностью, коэффициентами уравнения Фулчера-Таммана, показателями релаксации фиктивных температур и напряжений.

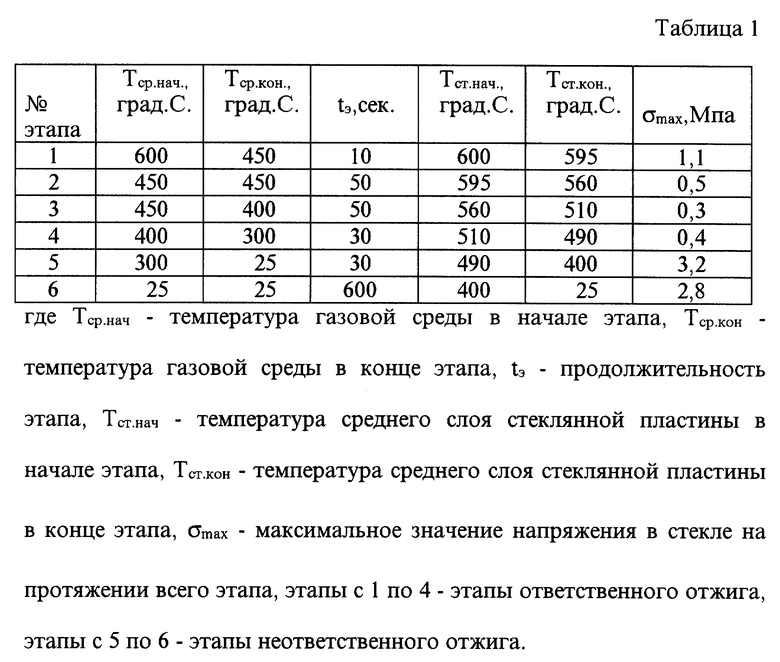

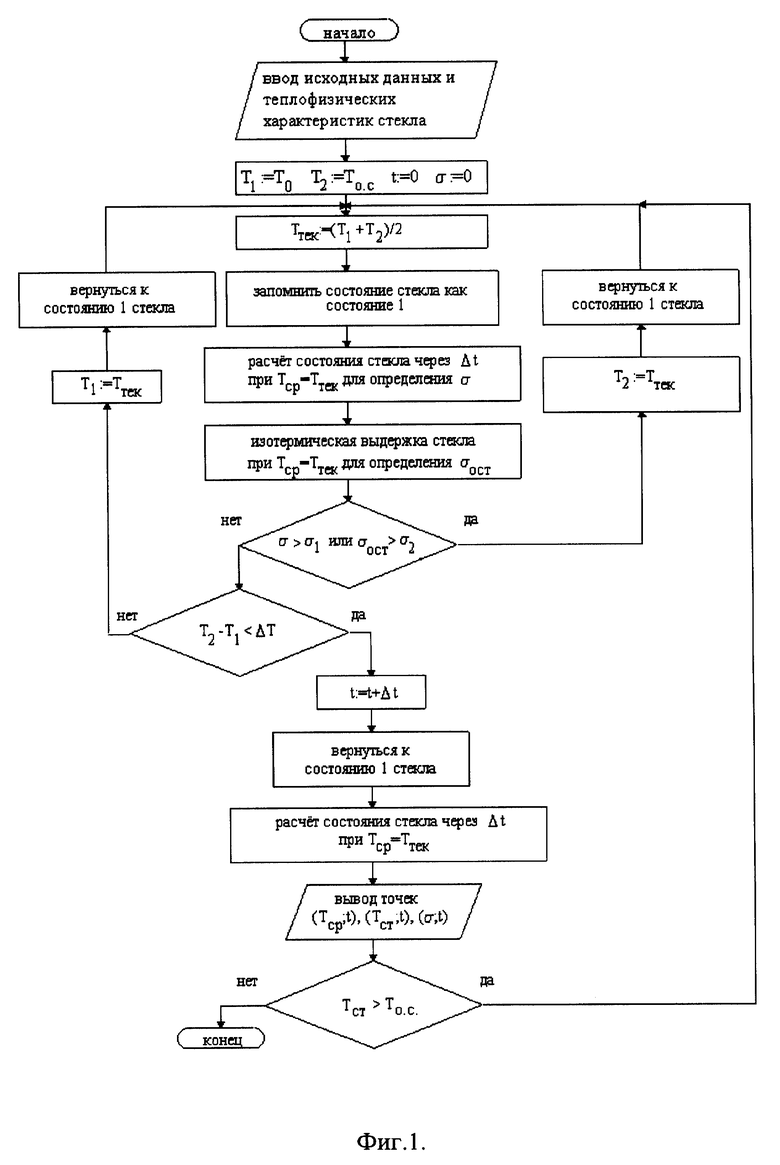

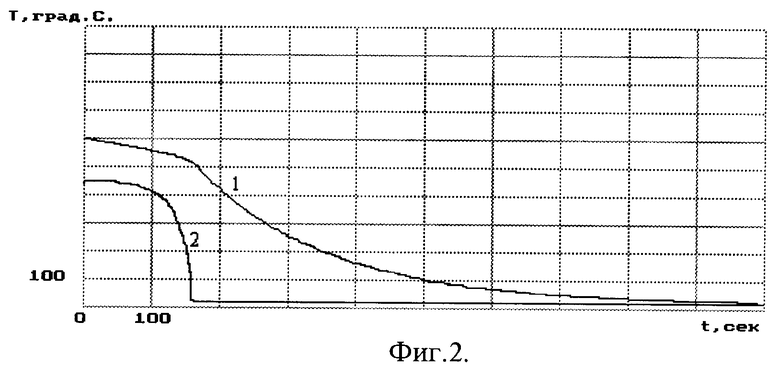

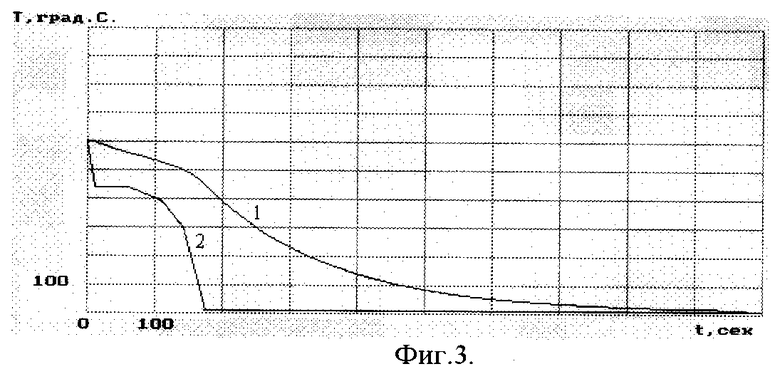

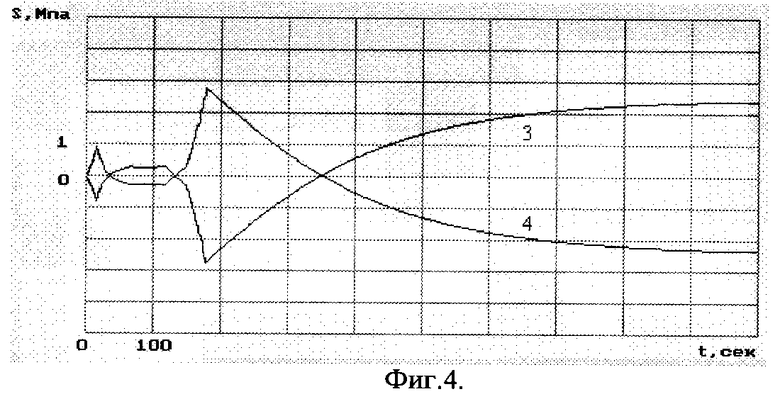

Пример. Предлагаемым способом отжигают лист стекла толщиной 1 см, имеющий начальную температуру Tо=600oC, максимально допустимые значения временных напряжений σ1 = 98 МПа (100 кг/см2), максимально допустимые остаточные напряжения σ2 = 9,8 МПа (10 кг/см2). Теплофизические характеристики вида стекла, подвергаемого отжигу, подробно описаны в [3]. Отжиг происходит в условиях принудительной циркуляции воздуха в рабочем пространстве однокамерной печи (коэффициент теплоотдачи h = 50 Вт/м2). Температура окружающей среды Tо.с.= 25oC. На основании указанных исходных данных определяют режим отжига стекла, при котором на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла, пользуясь алгоритмом, приведенным на фиг. 1. Приняты следующие обозначения: Tо - начальная температура стекла и газовой среды в камере печи, t - текущее время, σ - максимальное текущее напряжение, σocт - остаточное напряжение, Δt = 0,01 с - шаг расчета по времени, ΔT = 0,01oC - точность расчета по температуре, Tср - текущая температура газовой среды, Tст - температура середины листа (по толщине), T1, T2, Tтек - вспомогательные переменные для расчета. На фиг.2 показана полученная зависимость температуры от времени, обеспечивающая удержание максимально допустимых значений временных и остаточных напряжений по толщине стекла. Графики на фиг. 2: 1 - температура среднего слоя стекла, 2 - температура газовой среды. Так как реализация такого температурного режима технически сложна, поскольку требует очень высокой точности и малой инерционности в работе нагревателей печи отжига, полученный график апроксимируется отрезками прямых. Результат отжига по полученному режиму представлен на фиг. 3, 4. Графики на фиг. 3, 4 : 1 - температура среднего слоя стекла, 2 - температура газовой среды, 3 - напряжения в центре листа, 4 - напряжения на поверхности листа. Параметры полученного режима отжига представлены в таблице 1.

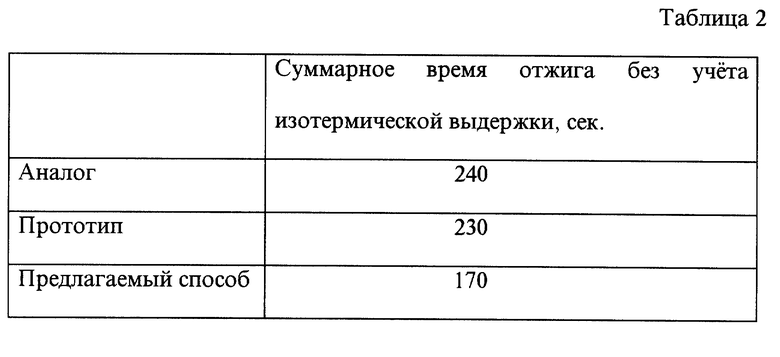

Из последней колонки таблицы 1 видно, что на протяжении всего процесса отжига σmax не превысило показатель максимально возможных временных напряжений, a σmax последнего этапа, соответствующее максимальным остаточным напряжениям в стекле, не превысило показатель максимально возможных остаточных напряжений. Это означает, что показатели качества продукции не ухудшились. Сравнительный анализ времени процесса отжига дает следующие результаты (см. табл. 2). Без учета времени изотермической выдержки при температуре окружающей среды суммарное время отжига по предлагаемому способу составляет 170 с, что на 26% меньше времени отжига, которое достигается при реализации метода, предложенного в прототипе (см. табл. 2).

Для электрической камерной печи периодического действия средней емкости (300-450 кг), применяемой для отжига утолщенного листового и оптического стекла, увеличение производительности, рассчитанное с учетом времени загрузки-выгрузки изделий и разогрева-охлаждения печи, составит 4% или 73 т/год (производительность увеличится с 1752 т/год до 1825 т/год).

Таким образом, предлагаемое решение позволяет повысить производительность камерной печи отжига периодического действия с одновременным сохранением качества продукции за счет уменьшения продолжительности процесса отжига при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений.

Источники информации

1. Мазурин О.В., Белоусов Ю.Л. Отжиг и закалка стекла. - М., Изд. МИСИ и БТИСМ, 1984, 114 с.

2. Авторское свидетельство СССР N 1191431, кл. C 03 B 25/04, 1985.

3. Лалыкин Н. В. , Мазурин О.В., Математическая модель процесса отжига стекла. - Стекло и керамика, 1984, N 1, с. 13-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА СТЕКЛА В ЛЕРЕ | 1998 |

|

RU2151109C1 |

| СПОСОБ НАГРЕВА СТЕКЛА ПРИ ЗАКАЛКЕ | 1995 |

|

RU2095323C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 2003 |

|

RU2237621C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| СПОСОБ ОБЖИГА БЫСТРОТВЕРДЕЮЩЕГО НИЗКООСНОВНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2168473C2 |

| ТУННЕЛЬНАЯ ПЕЧЬ-УТИЛИЗАТОР | 1999 |

|

RU2146033C1 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2141684C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

Изобретение относится к технологии изготовления стекла, а именно к способам охлаждения стекла в процессе отжига в печах периодического действия. Технический результат изобретения - повышение производительности камерной печи отжига периодического действия с одновременным сохранением качества продукции. Предложенный способ отжига стекла заключается в том, что на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла. 2 табл., 4 ил.

Способ отжига стекла, включающий стадию нагревания изделия до температуры отжига, стадию выдержки при высшей температуре отжига и стадии ответственного и неответственного охлаждения, отличающийся тем, что на стадиях ответственного и неответственного охлаждения температуру газовой среды в камере отжигательной печи регулируют таким образом, чтобы удержать максимально допустимые значения временных и остаточных напряжений по толщине стекла.

| Способ отжига стекла | 1982 |

|

SU1191431A1 |

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2078063C1 |

| Устройство для протяжки пленки | 1982 |

|

SU1154153A1 |

| Съемник букс | 1983 |

|

SU1144911A1 |

| НАПОРНОЕ ДУГОВОЕ СИТО | 0 |

|

SU166280A1 |

Авторы

Даты

2000-06-20—Публикация

1997-10-30—Подача