Изобретение относится к технологии изготовления защитного огнестойкого покрытия по металлическим, строительным, тканевым, древесным, кожаным и полимерным поверхностям.

Известен способ получения огнезащитного покрытия, заключающийся в нанесении и отверждении композиции, включающей, мас.

Полимерное связующее 20 35

Волокнистый наполнитель 3,0 10,0

Порошковый наполнитель 2,0 5,0

Антипирен 27,0 38,0

Шлам флотации фосфоритных руд 3,0 15,0

Вода Остальное (1).

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ изготовления огнестойкого защитного покрытия, включающий нанесение и отверждения слоя следующего состава, мас.ч.

Терморасширяющийся графит 45 48

Хлористый метилен 42 45

п-трет-бутилфенолформальдегидная смола 7 9

Полиметилсилазан 8 12

Хлорсульфополиэтилен 12 14

Толуол 42 45 (2).

Решение технической задачи направлено на повышение химической и жаростойкости, усиление антикоррозионных и бактерицидных свойств, а также на защиту от открытого огня, тепловых потоков и излучений.

Это достигается тем, что в способе получения защитного покрытия, включающем нанесение слоя из полимерного связующего и графита и его отверждение, в качестве графита используют окисленный графит при следующем соотношении компонентов, мас.

Полимерное связующее 54 85

Окисленный графит 15 46,

а после отверждения слоя наносят дополнительный слой из композиции, включающей, мас.

Высокодисперсный гидрофобный порошок 2 40

Адгезионная добавка 0,1 10

Кремнийорганическая жидкость 0,1 10

Разбавитель Остальное

Первый слой может быть образован графитсодержащей композицией на основе термопластичного или термореактивного связующего любого химического состава (эпоксидного, акрилового, фенолформальдегидного, кремнийорганического, амидного, полиэфирного, ПВХ и т. д.). Композицию первого слоя получают путем введения окисленного графита в готовые лаки, эмали, краски, компаунды.

После отверждения первого слоя наносят композицию, содержащую дисперсию гидрофобного неорганического соединения или природного минерала, предварительно гидрофобизированного обработкой парами кремнийорганического соединения или парафина. Предпочтительно использование порошков с размерами частиц от 0,4 10 мкм. Композиция второго слоя содержит кремнийорганическую жидкость, выбранную из группы: галоидпроизводные силана, полиорганосилоксаны, полиметилсилазаны и адгезионную добавку, обеспечивающую закрепление частиц гидрофобного порошка на поверхности. В качестве адгезионной добавки можно использовать любое атмосферостойкое химическое соединение достаточной вязкости и низкой летучести, например, эпоксидную смолу ЭД-20, парафин, вазелин, полиуретан.

Нанесение обоих слоев покрытия осуществляют традиционными способами (кистью, валиком, краскораспылителем, окунанием изделия). Толщина первого слоя определяется вязкостью полимерного связующего и может составлять 0,1 1 мм. Второй слой, образующийся в результате нанесения дисперсии твердого порошка в органической летучей жидкости, не является сплошным (непрерывным), а представляет собой слой твердых частиц, адгезионно и механически закрепленных на поверхности первого слоя. Толщина второго слоя зависит от диаметра частиц порошка или величины агломератов этих частиц и находится в пределах 40  (10 мкм), т.к. крупные частицы (порядка 10 мкм) расположены индивидуально, а более мелкие в виде агломератов. Адгезив не образует сплошной пленки на поверхности первого слоя покрытия, т.к. может не растворяться в растворителе (гексан, ацетон, бензин, эфир, спирт, смеси растворителей типа Р-5).

(10 мкм), т.к. крупные частицы (порядка 10 мкм) расположены индивидуально, а более мелкие в виде агломератов. Адгезив не образует сплошной пленки на поверхности первого слоя покрытия, т.к. может не растворяться в растворителе (гексан, ацетон, бензин, эфир, спирт, смеси растворителей типа Р-5).

Изобретение иллюстрируется примерами.

Примеры 1-3. Получают огнестойкое полифункциональное защитное покрытие на пластинах алюминиевого сплава Д16Т сплошной структуры. Поверхность пластинок обезжиривают спиртом и анодируют по стандартной методике. Готовят композицию первого слоя покрытия смешением эпоксидного лака Э-140 (ТУ-6-10-599-74) с 15, 20 и 46 мас. порошка окисленного графита марки ГТ. Перемешивают и наносят кистью первый слой покрытия толщиной 0,75 мм. Содержание графита в сухом остатке покрытия (смоле) 2, 12 и 28 мас. соответственно по примерам.

Готовят композицию второго слоя. Смешивают порошок гидрофобизированного перлита с размером частиц 2 мкм в количестве 40, 30 и 2 мас. (соответственно по примерам); 0,1, 5 и 10 мас. кремнийорганической жидкости - диметилхлорсилана: 10, 5 и 0,5 мас. адгезионной добавки эпоксидной смолы марки ЭД-20 (ГОСТ-10587-63) и растворитель Р-5 (остальное до 100 мас.).

После отверждения первого слоя через 15-20 мин на каждую пластину наносят слой композицию второго слоя. Сушку полученного таким образом двухслойного защитного покрытия проводят до полного высыхания. Покрытие защищает алюминиевую пластинку от лазерного излучения модностью 100-130 Вт/см2 в течение 15 мин. При действии на пластинки, защищенные покрытием, влаги, химически активных реагентов, концентрированных кислот, щелочей разрушения или повреждения подложки не происходит в течение 3 сут.

Пластинки алюминиевого сплава Д16Т покрытые известным составом, содержащим 28% графита, разрушаются щелочами, корродируют на 100% за 3 сут в растворах кислот, солей и плавятся под действием лазерного излучения.

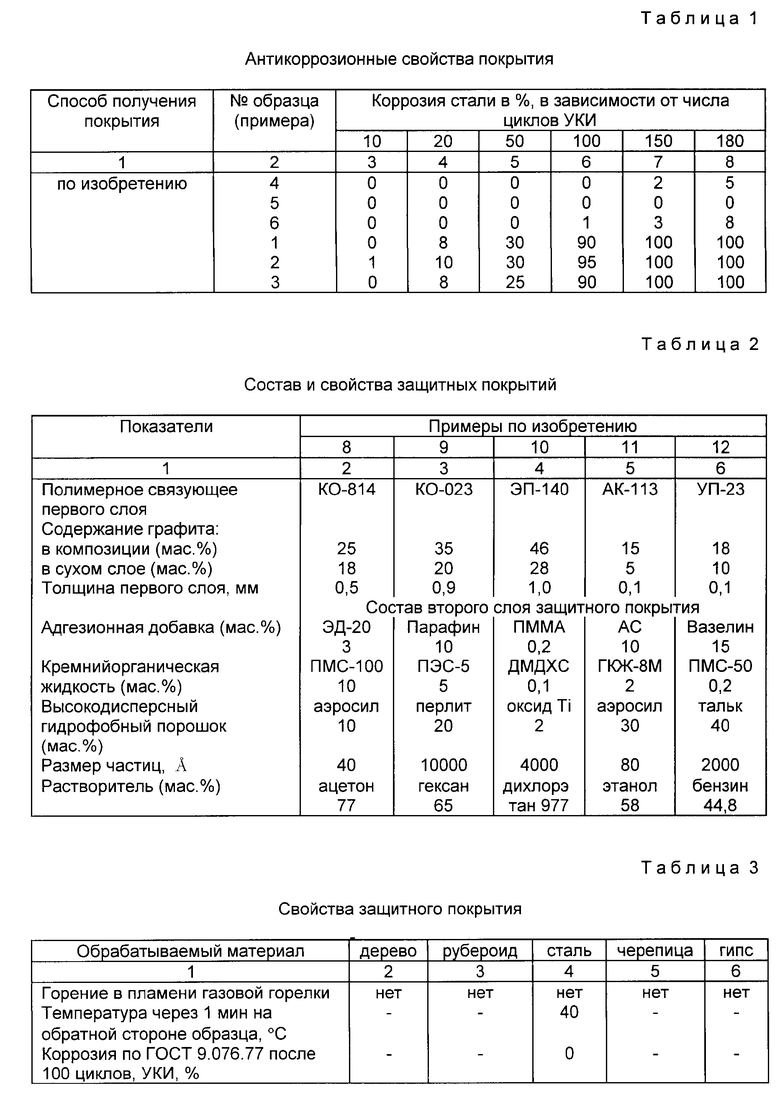

Примеры 4-5. Получают защитное покрытие по примеру 1 на пластинках стали 08КП (6 шт.) размером 50, 100 и 2 мм. Первый слой покрытия состоит из акрилового лака (АК 113, ТУ-6-10-1296-75) и 20 мас. окисленного графита. Второй слой из гидрофобного аэросила составляет 12 мас. полиметилсилоксана (ТУ-ЕУ-230-61) 5 мас. сополимера метилакрилата с бутилакрилатом и ацетона -остальное до 100% Образцы стали помещают в климатическую камеру и подвергают ускоренным климатическим испытаниям (УКИ). Оценку коррозионных разрушений металлических образцов проводят по ГОСТ 9.076-77 (табл.1).

Примеры 6-7. Получают защитное покрытие на образцах х/б ткани. Первый слой наносят дискретно в виде капель композиции поливинилхлорида, содержащей 28 мас. окисленного графита марки ГАК. Капли имеют диаметр 2 и 8 мм, расположены на равном расстоянии друг от друга 7 и 13 мм соответственно. На первый слой капель после отверждения наносят второй слой композиции по примеру 1.

Ткани с защитным покрытием несколько часов выдерживают действие концентрированных кислот (соляной, азотной, серной) и щелочей.Не разрушается при воздействии теплового импульса с температурой 3200oC в течение 15 20 с.

Примеры 8-12. Получают полифункциональное защитное покрытие по примеру 1. В качестве полимерного связующего первого слоя используют кремнийорганические лаки КО-814 и КО-023 (ГОСТ-11066- 74) эпоксидный лак ЭП-140 (ТУ 6-10-599-74), акриловый лак АК-113 (ТУ 6-10-1296-75), эпоксидное связующее УП-23 (ВТУ-2-292-68), в качестве окисленного графита графит марки ГТ и ГАК (табл. 2). В качестве компонентов второго слоя покрытия используют адгезивы

эпоксидную смолу ЭД-20 (ГОСТ 10587-63), сополимер бутилметакрилата и метилметакрилата марки АС (ТУ 6-01-370-69), полиметилметакрилат марки Л-1 (ТУ 6-05-1344-71), парафин и технический вазелин. В качестве кремнийорганической жидкости используют полиметилсилоксаны марки ПМС-100 и ПМС-50 (ТУ ЕУ-230-61), полиэтилсилоксан ПЭС-5 (ТУ МХП 2416-54), полиметилсилазан марки ГКЖ-8М и диметилдихлорсилан. Покрытие наносят на изделия из различных материалов (табл. 2) и оценивают их защитные свойства в сравнении с известным способом (табл. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИКАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2036213C1 |

| СИСТЕМА АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 2014 |

|

RU2562280C1 |

| СОСТАВ ДЛЯ ЧИСТКИ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2074874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1996 |

|

RU2089499C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2003 |

|

RU2233301C1 |

| Лакокрасочное супергидрофобное покрытие | 2016 |

|

RU2650135C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНО-ПОЛЯРИЗУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ЭЛЕКТРОХИМИЧЕСКИ АКТИВНЫЙ КОМПОЗИЦИОННЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ НИЗКООМНЫЙ МАТЕРИАЛЫ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2014 |

|

RU2541085C1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ ГИДРОФОБНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2012 |

|

RU2496167C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЛИНЕЙНО-ЛЕСТНИЧНОГО СИЛОКСАНОВОГО БЛОК-СОПОЛИМЕРА ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2020 |

|

RU2727373C1 |

Область применения:получение огнезащитных покрытий по различным поверхностям. Сущность изобретения:способ получения защитного покрытия, включающий нанесение и отверждение слоя, включающего, мас.%: полимерное связующее 54-85, окисленный графит 15-46 и дополнительное нанесение после отверждения слоя, включающего, мас.%: высокодисперсный гидрофобный порошок 2-40, адгезионная добавка 0,1-10, кремнийорганическая жидкость 0,1-10, разбавитель - остальное. Горение материала с предлагаемым защитным покрытием в пламени газовой горелки отсутствует. 1 з.п. ф-лы, 3 табл.

Полимерное связующее 54 85

Окисленный графит 15 46

а после его отверждения наносят дополнительный слой из композиции, включающей, мас.

Высокодисперсный гидрофобный порошок 2 40

Адгезивная добавка 0,1 10

Кремнийорганическая жидкость 0,1 10

Разбавитель Остальное

2. Способ по п.1, отличающийся тем, что в качестве высокодисперсного гидрофобного порошка дополнительный слой содержит гидрофобизированный перлит, аэросил или оксид металла с размером частиц 0,4 10 мкм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнезащитный состав | 1982 |

|

SU1054402A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для теплозащитных покрытий | 1989 |

|

SU1682369A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Даты

1997-11-10—Публикация

1992-10-14—Подача