Изобретение относится к способам термического разложения органических соединений и может быть использовано для уничтожения отходов в химической и ряде других отраслей промышленности; для уничтожения различных классов отравляющих веществ (ОВ).

Способы термического разложения органических соединений, основанные на сжигании, имеют ряд недостатков: недостаточная экологическая чистота, недостаточная надежность, высокий уровень капитальных и эксплуатационных затрат.

По данным [1] при сжигании 1 т иприта на установке AO "Лурги" расходуется 4,4 т условного топлива, 3,2 т NaOH, 6250 кВтч электроэнергии. Образуется 94000 нм3 загрязненных SO2 и HCl топочных газов, очистка которых осложняется параллельной абсорбцией CO2 и приводит к получению 83 нм3 загрязненных SO2 и HCl топочных газов, очистка которых осложняется параллельной абсорбцией CO2 и приводит к получению 83 нм3 солевого стока, содержащего Na2SО3, NaCl и NaCO3. Отмечается, что при ситуациях, ведущих к прекращению горения топлива в топке, неизбежны загрязнения системы и выброс неразложившегося соединения в атмосферу. В связи с этим для повышения надежности рекомендуется [2] накапливать топочные газы в газгольдерах и сбрасывать в атмосферу после контрольного анализа. Реализация подобной рекомендации при объеме топочных газов 94000 нм3/т потребует значительного увеличения капитальных затрат.

Недостаточно высокие степени разложений 99,995% - 99,997% [2], несмотря на применение высоких температур 1000oC - 1100oC, существенно затрудняют подбор материалов, устойчивых в этих условиях, и снижают надежность работы топки [3].

Обнаружено [4] , что установки сжигания, аналогичные установке АО "Лурги", загрязняют окружающую среду высокотоксичными кислородсодержащими соединениями типа диоксинов и фуранов. Образование этих соединений связано с наличием свободного кислорода в газах на всех этапах процесса и поэтому не может быть устранено в рамках способов, основанных на сжигании.

Наиболее близким по технической сущности является способ термического разложения содержащих гетероатомы органических соединений без использования кислородсодержащих газов, основанный на двухступенчатом пиролизе с водяным паром [2].

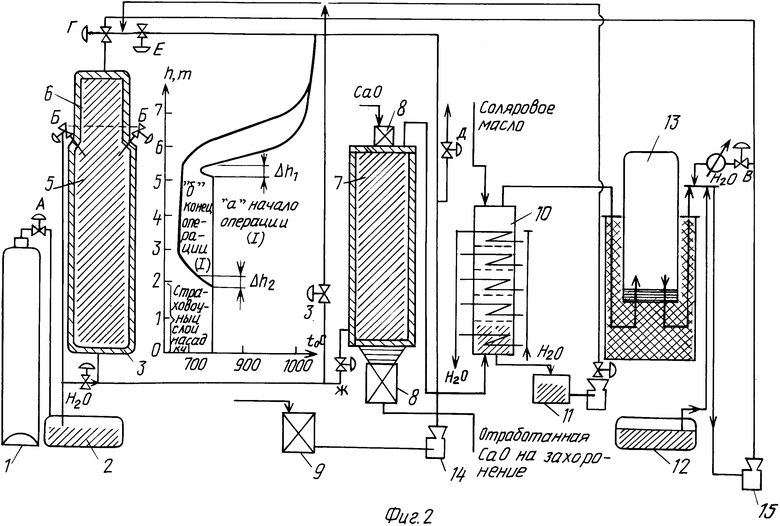

На фиг. 1 представлена схема процесса.

На первой ступени при температуре пиролиза tп = 500 - 600oC происходит частичное разложение соединения в одновременной адсорбцией образующихся кислых газов циркулирующим твердым щелочным адсорбентом. На второй ступени достигается глубокое разложение соединения при tп = 1150 - 1500oC в аппарате с электрическим обогревом, изготовленным из жаростойкой керамики. Окончательная очистка пиролизного газа происходит на активированном угле и цеолитах. Использование пиролиза без кислородсодержащего газа позволяет устранять ряд недостатков способа [1] . Например, пиролиз 1 т иприта по уравнению S(CH2-CH2C)2 + 4H2O = H2S + 2HCl + 4CO + 6H2 дает 1840 нм3 пиролизного газа, подлежащего очистке от H2S и HCl, или ≈ в 50 раз меньше, чем на установке АО "Лурги". Кроме того, в газе отсутствует CO2. Все это резко снижает затраты на очистку газа, например расход щелочи в 2 - 2,5 раза. Большая часть солевых отходов получается в твердом виде, что снижает объем солевого стока. Отсутствие в пиролизном газе свободного кислорода исключает образование диоксинов и фуранов.

В то же время способ [2] имеет недостатки, некоторые из которых могут ограничить или полностью исключить его использование, особенно для разложения высокотоксичных соединений.

В процессе испытаний, описанных в [2], было обнаружено, что из-за низкой теплопроводности жаростойкой керамики в стенках труб реактора второй ступени пиролиза возникают градиенты температур, приводящие к их растрескиванию и, следовательно, к разгерметизации аппарата. Низкая теплопроводность керамики может обусловить также высокие затраты на аппаратуру второй ступени и серьезно затруднить создание промышленной аппаратуры с достаточно высокой производительностью. Разделение процесса пиролиза на две ступени и циркуляция твердого адсорбента на первой ступени в условиях неполного разложения соединений дополнительно снижает надежность процесса. Не найдена возможность использования тепла сгорания очищенного пиролизного газа, потенциально достаточного для компенсации эндотермического теплового эффекта процесса пиролиза ≈ 10•106 ккал/т вещества, который компенсируется электроэнергией. В результате анализа различных вариантов принято в [2] накопление пиролизного газа в газгольдере и после контрольного анализа сжигание на свече.

Цель изобретения состоит в разработке способа термического разложения содержащих гетероатом органических соединений, основанного на их пиролизе без кислородсодержащих газов и при этом свободного от рассмотренных недостатков способа [2].

Поставленная цель достигается разработкой одноступенчатого циклического процесса пиролиза без кислородсодержащего газа с регенеративным теплообменником на неподвижной насадке, обогреваемой в основном за счет тепла сгорания очищенного пиролизного газа; разработкой двухступенчатого процесса очистки пиролизного газа с адсорбцией на первой ступени кислых компонентов твердым щелочным адсорбентом и адсорбцией высокомолекулярных продуктов пиролиза органическим растворителем на второй; разработкой процесса сжигания очищенного пиролизного газа, обеспечивающего использование тепла горения для проведения пиролиза; увеличением надежности процесса и длительной непрерывной работой реактора пиролиза.

Практическое использование предлагаемого процесса поясняют приведенные примеры.

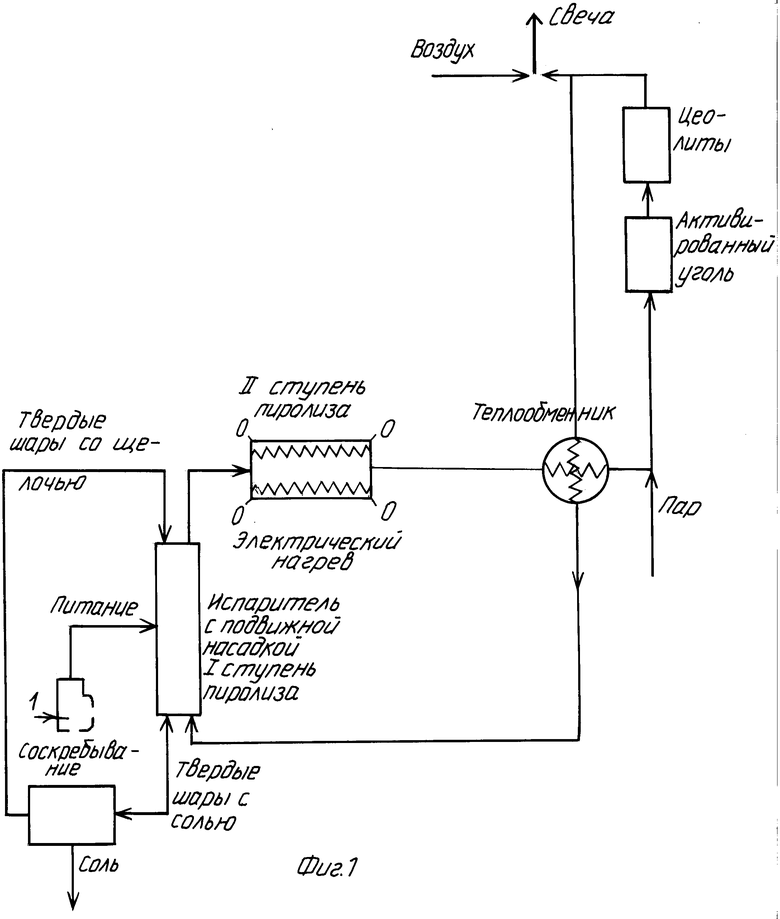

Пример 1 (см. фиг.2). Жидкий трибутилфосфит (C4H9O)3P (ТБФ) из емкости 2 с помощью сжатого азота из реципиента 1 со скоростью 1000 кг/ч подают в среднюю часть реактора пиролиза 3, который работает по четырехоперационному циклу при tп = 800oC. Первая операция (I) - подача и пиролиз ТБФ и очистка пиролизного газа, длительность 28 мин, вторая операция (II) - продувка объемов камеры сгорания 6 и реактора 3 очищенным газом пиролиза, продолжительность 2 мин, третья операция (III) - сжигание очищенного пиролизного газа в камере сгорания и нагрев насадки реактора 5, продолжительность 28 мин, четвертая операция (IV) - продувка объемов камеры сгорания 6 и реактора пиролиза 3 очищенным пиролизным газом, после чего цикл повторяется.

Для первоначального разогрева реактора 3 из емкости 12 через газгольдер 13 в камеру сгорания 6 подают пропилен. Воздуходувкой 14 в реактор подается воздух. Путем регулирования соотношения воздух-газ температура горения в камере сгорания поддерживается ≈ 1000 - 1100oC. Полученные топочные газы проходят через насадку 5, нагревают ее и с температурой 800oC покидают реактор и выбрасываются в атмосферу через клапан 3.

Попадая на насадку, ТБФ испаряется и его пары, двигаясь сверху вниз по насадке 5, за счет теплообмена с ней нагреваются и подвергаются пиролизу. Давление вверху реактора приблизительно 1000 мм H2O. В начале операции I температура всей насадки ≈ 800oC и пиролиз протекает по всей ее высоте со временем пребывания 10 с. Степень разложения ТВФ при этом ≈ 100% (оценена путем экстраполяции экспериментальных данных, полученных в насадочном реакторе пиролиза в диапазоне tп = 700 - 1050oC и τп= 1-3 c , с помощью уравнения α = 1-exp(-K•t) , где K - экспериментальное значение константы скорости термического разложения ТБФ при 800oC, составляющее 5,5 с-1).

В конце операции I (фиг. 2 кривая температуры "б") активный слой насадки Δh2= 0,5-0,7 м находится в нижней части реактора, перед страховочным слоем насадки. После страховочного слоя степень разложения ТБФ достигает α = 99,99999 (время пребывания τп= 3 с). В момент окончания операции I на выходе из реактора отбирается проба пиролизных газов для анализа на ТБФ. Таким образом, в течение всего времени операции I обеспечиваются безопасные условия обработки пиролизного газа на последующих стадиях при любой токсичности разлагаемого соединения.

Газ пиролиза, получаемый во время операции I, имеет средний состав, об. %: H2≈7, CH4≈20, C2H4≈48,5, C2H2≈14, (P2О3 + P2O5)≈10, ароматические и высокомолекулярные соединения - 0,5.

После реактора пиролиза 3 пиролизный газ (400 нм3 за операцию I) охлаждается за счет потерь тепла в газоходе до 700oC и поступает на очистку от (P2O3 + P2O5) в аппарат 7. Адсорбция основного количества (P2O3 + P2O5) протекает в нижних слоях насадки аппарата 7 при t ≈ 700oC. В этих условиях конденсация или переход в твердую фазу (P2O3 + P2O5) исключается. В верхних слоях насадки парциальное давление (P2O3 + P2O5) снижено и при t = 400 - 250oC осаждение окислов на насадке тоже не происходит. В аппарате 7, двигаясь снизу вверх через слой насадки из кусков негашеной извести (CaO) с размерами 10 - 15 мм, газ очищается от оксидов фосфора до остаточного содержания 1 мг/м3. Негашеная известь порциями загружается, а отработанная выгружается с помощью шлюзовых питателей 8. Расход извести на операцию I ≈ 250 кг при степени использования ≈ 70%.

Очищенный от оксидов фосфора пиролизный газ с давлением 600 мм H2O и температурой 250oC поступает на очистку от ароматических и высокомолекулярных соединений в тарельчатый скрубер 10, орошаемый соляровым маслом ≈ 10 кг за операцию I, где одновременно происходит охлаждение газа до 30 - 35oC водой, проходящей через змеевик, уложенный на тарелках. Раствор ароматических и высокомолекулярных соединений в соляровом масле приблизительно 20 кг за операцию I накапливают в емкости 11 и периодически сжигают во время проведения операции III.

Очищенный пиролизный газ в течение операции I накапливается в газгольдере 13, емкость которого 600 м3 и давление 400 мм H2O.

Когда в результате потребления тепла процессом пиролиза температура по высоте насадки 5 будет характеризоваться кривой "б", операцию I заканчивают путем закрытия клапанов А и Б. Для удаления оставшихся продуктов пиролиза ТБФ используется II операция - продувка объемов камеры сгорания и реактора пиролиза очищенным газом пиролиза. В результате продувки оставшаяся в реакторе часть паров OB проходит через страховочный слой насадки, полностью разлагаясь (α = 99,99999%) . Время продувки ≈ 2 мин осуществляется путем закрытия клапана B. Операция II заканчивается, когда объемы камеры сгорания 6 и пиролиза заполняются очищенным газом. Так как в объеме, заполненном насадкой, газ движется практически в режиме идеального вытеснения, необходимый объем газа также практически равен сумме объемов камер сгорания 6 и пиролиза, а время операции II равно времени подачи этого объема газа - 2 мин.

Для проведения операции III, при продолжающейся подаче очищенного пиролизного газа через клапан Г, закрывают клапана Д и Ж и открывают клапана E и З. Воздуходувка 14 и газодувка 15 работают непрерывно в течение всех операций. Путем регулирования соотношения воздух-газ температура горения в камере сгорания 6 поддерживается ≈1100oC. Полученные топочные газы проходят через насадку 5, нагревают ее, обеспечивают сгорание углерода, отложившегося во время операции I, и с температурой 800oC покидают реактор. При проведении операции III давление вверху реактора пиролиза ≈ 1000 мм H2O, перед клапаном 3 ≈ 100 мм H2O, на срезе трубы сброса в атмосферу - атмосферное.

После завершения операции III, т.е. получения профиля температур (фиг. 2 кривая "а"), для удаления топочных газов проводят операцию IV - продувку объемов камеры сгорания 6 и реактора 5 очищенным газом пиролиза (2 мин). Для этого закрывают клапан E и открывают клапан Д при продолжающейся подаче газа через клапан Г. После завершения операции IV открывают клапан B, закрывают клапана Г и 3, открывают клапана А, Б и Ж, т.е. возобновляют подачу ТБФ, и цикл повторяется.

Отработанная известь, выгружаемая в течение операции I из аппарата 7, представляет собой смесь CaO с фосфорнокислыми солями Ca, которая не содержит органических примесей, так как процесс адсорбции проводят в диапазоне температур 700 - 600oC. После охлаждения отработанная известь может быть затарена в бумажные мешки и захоронена.

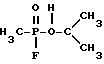

Второй отход производства - топочные газы, как показали эксперименты, будут представлять собой смесь H2, CO2, O2, содержащую ≈ 0,1 мг/м3 (P2O3 + P2O5) и ≈ 10 мг/м3 (NO + NO2). Аналогичным образом могут быть разложены и другие фосфорсодержащие органические соединения. Некоторые различия в режиме работы установки будут связаны с различным соотношением органической и неорганической частей молекулы, наличием другого набора гетероатомов, различной скоростью термического разложения и т.п. Например, пиролиз зарина

возможен в диапазоне tп = 700 - 750oC, т.к. распад молекулы начнется по связи C-P, энергия которой ≈65 ккал/моль, на 10 ккал/моль меньше энергии связи C-O ≈ 75 ккал/моль в молекуле ТБФ.

На стадии очистки газа с помощью CaO кроме фосфорнокислых солей в этом случае будут получены монофторфосфаты и другие аналогичные фторсодержащие соли кальция, которые также не токсичны и могут быть захоронены.

Вследствие меньшей доли органической части молекулы зарина по сравнению с ТБФ нагрузку установки окажется возможным увеличить на 50%.

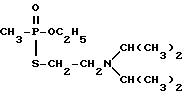

При пиролизе VX-газов -

распад молекулы начнется по связи C-S, энергия которой 55 ккал/моль, и с достаточной полнотой будет протекать при температурах tп = 650 - 700oC. При этом в пиролизном газе будут содержаться соединения типа нитрилов, т.к. образование цианистых соединений происходит при tп > 750oC. При сжигании газов пиролиза нитрилы будут разлагаться до элементарного азота. Группа, содержащая фосфор, кислород и серу, при tп = 650 - 700oC не будет разлагаться и на стадии очистки, связываясь с CaO, будет давать смесь, содержащую фосфорнокислые соли кальция и тиофосфаты.

Пример 2. Иприт  из емкости 2, необходимое давление в которой поддерживается подачей азота из реципиента 1, со скоростью 2000 кг/ч подают в среднюю часть реактора пиролиза 3. В связи с низкой энергией связи S-C≈ 55 ккал/моль пиролиз с достаточной скоростью будет протекать в диапазоне tп + 550 - 650oC. На стадии очистки газа от кислых компонентов H2S и HCl оказывается необходимым использовать адсорбент, содержащий Na, например натровую известь, т. к. в случае использования чистого CaO образующийся CaCl2 может обусловить разжижение смеси солей за счет поглощения атмосферной влаги.

из емкости 2, необходимое давление в которой поддерживается подачей азота из реципиента 1, со скоростью 2000 кг/ч подают в среднюю часть реактора пиролиза 3. В связи с низкой энергией связи S-C≈ 55 ккал/моль пиролиз с достаточной скоростью будет протекать в диапазоне tп + 550 - 650oC. На стадии очистки газа от кислых компонентов H2S и HCl оказывается необходимым использовать адсорбент, содержащий Na, например натровую известь, т. к. в случае использования чистого CaO образующийся CaCl2 может обусловить разжижение смеси солей за счет поглощения атмосферной влаги.

В остальном процесс проводят, как описано в примере 1. Следует отметить, что пиролиз иприта, также как и пиролиз других ОВ, предлагается проводить при давлении в аппаратах, несколько превышающем атмосферное, тогда как обычно [1], [4] рекомендуется иметь давление несколько ниже атмосферного. Принятое решение не является обязательным для рассматриваемого способа. Все рассмотренные процессы термического разложения содержащих гетероатомы органических соединений можно вести под давлением ниже атмосферного. Для этого понадобилось бы только установить газодувку, которая подавала бы газ из аппарата 10 в газгольдер 13, создавая перепад давлений ≈ 2000 мм H2O. При этом вверху реактора пиролиза будет давление ниже атмосферного на 500 мм H2O. Тем не менее процессы, основанные на пиролизе, целесообразно проводить под давлением, несколько превышающем атмосферное, ввиду следующего.

В рассматриваемом примере в результате пиролиза 1000 кг иприта получают всего 700 нм3 пиролизного газа. Даже небольшой подсос воздуха приведет к существенной концентрации свободного кислорода и может стать причиной образования диоксинов и фуранов, загорания газа или взрыва. В то же время режим пиролиза практически исключает вероятность проскока неразложившегося OB в атмосферу даже при аварийных ситуациях.

Например, в конце операции I не закрылись клапана Б и при этом в силу каких-либо причин оказался открытым клапан E и произошло отключение газодувки 14. Возникает поток паров OB через насадку к клапану E и далее. Поскольку температура насадки ≈ 1100oC (кривая "б", фиг.2), полное разложение OB рассмотренных классов произойдет за 0,01 - 0,02 с и в клапан E и далее поступит совершенно безопасный газ. Пока температура всего слоя насадки не снизится ниже 800oC (10 - 15 мин), проскок неразложившегося OB будет невозможным. Если поток паров OB будет направлен вниз, то разложение произойдет на нижнем страховочном ярусе насадки. Предложенный способ пиролиза позволяет организовать надежный контроль герметичности корпуса реактора и целостности футеровки путем контроля температуры обечайки по всей ее поверхности.

Выше уже отмечалось, что степень разложения, обеспечиваемая при проведении операции I, обусловливает безопасность всех дальнейших операций с газом пиролиза.

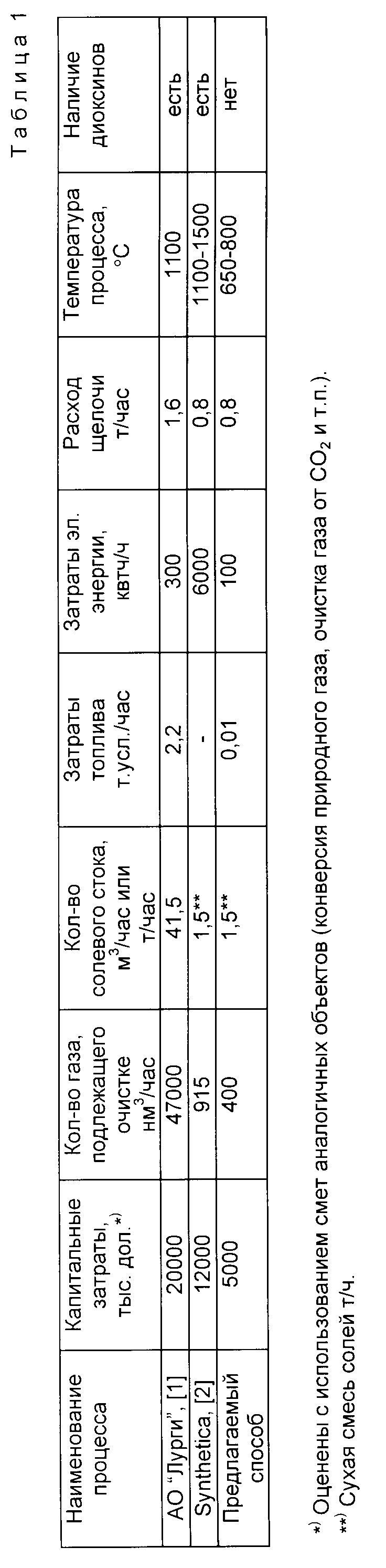

В табл. 1 представлены показатели способов термического разложения содержащих гетероатомы органических соединений, при мощности установок 500 кг/ч.

Таким образом вариант работы с давлением, несколько превышающим атмосферное, более целесообразен со всех точек зрения. Выше приведены некоторые показатели рассмотренных способов термического разложения органических соединений.

Данные табл. 1 показывают, что предлагаемый способ является наименее капитало- и энергоемким, капитальные затраты в ≈ 4 раза ниже, чем в способах [1] и [2], при практическом отсутствии потребности в постороннем источнике энергии, тогда как расход электроэнергии на установке [2] составляет 2,4•109 руб. /г. , а расход топлива на установке [1] - 1,3•109 руб./г. Затраты на приобретение щелочи сократятся на 6•109 руб./г. При меньших затратах предлагаемый способ обеспечивает более глубокое, на 3 - 4 порядка, разложение соединений при меньших на 300 - 600oC температурах по сравнению со способами [1] , [2]. Возможность работы при пониженных температурах увеличивает надежность процесса и обеспечивает применение более дешевых и менее дефицитных материалов для изготовления аппаратуры. По сравнению со способом [1], кроме отмеченного, резко сокращается сброс загрязненных газов и солевых стоков и полностью ликвидируется содержание в этих стоках диоксинов и фуранов. Простота конструкции основных аппаратов, высокая интенсивность регенеративного теплообмена позволяют создавать аппараты большой единичной мощности и тем самым дополнительно улучшать технологические показатели установок термического разложения органических соединений.

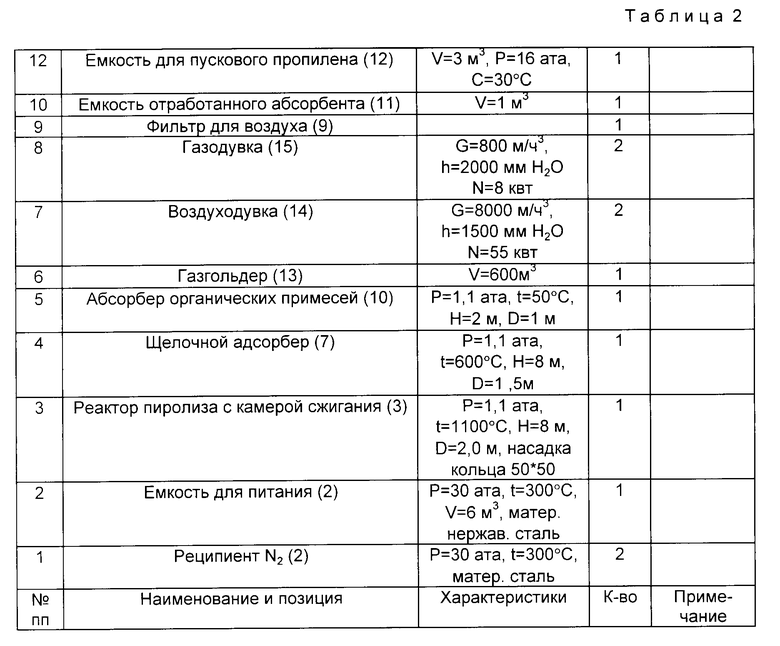

В табл. 2 представлена эксиликация оборудования к фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРИМЫХ СОЕДИНЕНИЙ РТУТИ | 1997 |

|

RU2114065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

Использование: касается термического разложения органических соединений и может быть использовано для уничтожения отходов. Сущность: в способе уничтожения высокотоксичных органических соединений, включающем пиролиз без доступа кислородсодержащих газов с последующей очисткой полученного пиролизного газа твердым щелочным адсорбентом, процесс пиролиза проводят в одну ступень в циклическом режиме до заданного значения степени разложения органического соединения с использованием регенеративного теплообмена на неподвижной теплоаккумулирующей насадке, а пиролизный газ после очистки твердым адсорбентом дополнительно очищают органическим растворителем и после сжигания выделящееся тепло возвращают в процесс пиролиза для обогрева неподвижной насадки. 2 ил., 2 табл.

Способ уничтожения высокотоксичных органических соединений путем пиролиза без доступа кислородсодержащих газов с последующей очисткой полученного пиролизного газа твердым щелочным адсорбентом, отличающийся тем, что процесс пиролиза проводят в одну ступень в циклическом режиме до заданного значения степени разложения органического соединения с использованием регенеративного теплообмена на неподвижной теплоаккумулирующей насадке, а пиролизный газ после очистки твердым адсорбентом дополнительно очищают органическим растворителем и после сжигания выделяющееся тепло возвращают в процесс пиролиза для обогрева неподвижной насадки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бекер С., Дерре Р | |||

| и др | |||

| Безопасное уничтожение высокотоксичных вещест в | |||

| Российский химический журнал | |||

| Т | |||

| XXXVII | |||

| М.: Наука, 1993, N 3, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Alternative Technologies for the destruction of chemical agents and m unitions, NATIONAL RESEARCH COUNCIL, p | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Жданов В.А., Кошелев В .М., и др | |||

| Методы уничтожения фосфорорганических О.В | |||

| Российский химически й журнал | |||

| Т | |||

| XXXVII | |||

| -М.: Наука, 1993, N 3, с.23 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Удальцова Г.Ю., Танко вич Н.А., Программа США по уничтожению химического оружия | |||

| Российский хими ческий журнал | |||

| Т | |||

| XXXVII | |||

| -М.: Наука, 1993, N 3, с.17-22. | |||

Авторы

Даты

1998-06-27—Публикация

1995-04-07—Подача