Изобретение относится к области исследования и анализа материалов, а точнее к способам управления процессами кристаллизации и сегрегации. Наиболее эффективно изобретение может быть использовано при разработке и усовершенствовании технологии формирования слитка при воздействии слабого магнитного поля на кристаллизующийся расплав.

Внешнее воздействие электромагнитных полей в современных технологиях вызывает вынужденное движение расплава во время затвердевания, что приводит к изменению параметров кристаллизации: скорости образования зародышей, скорости их роста, величины переохлаждения, критического радиуса зародыша, вероятности возникновения слоистой сегрегации. Для получения оптимальной структуры требуется тщательный выбор типа и режимов электромагнитного перемещения.

Для их определения разработаны математические модели процессов затвердевания, воспроизводящие различные механизмы влияния электромагнитных полей на конечную структуру слитка.

Однако ни один из известных методов управления процесса кристаллизации слитка не дает объяснения эффективности воздействия слабых магнитных полей на параметры процессов кристаллизации и сегрегации с точки зрения упомянутых механизмов.

Известен способ управления процессом кристаллизации слитка при воздействии электромагнитного переменного поля с B=0,1 Тл [1] включающий создание математической модели на основе турбулентного движения жидкой фазы в двухфазной зоне перед фронтом кристаллизации. Турбулизация расплава влияет на кинетику кристаллизации охлажденного слитка, увеличивая значения коэффициентов теплопроводности и диффузии. При этом взаимодействие вихревых течений с фронтом кристаллизации сопровождается экстрагированием легкоплавкой примеси, в результате чего слой расплава, непосредственно примыкающий к фронту кристаллизации, оказывается обогащенным примесью, понижающей температуру ликвидуса.

Однако математическая модель, построенная на основе турбулентного движения зародышей жидкой фазы, охватывает только часть спектра индукции магнитного поля и не объясняет достоверность изменения параметров кристаллизации в области слабых полей.

Известен способ управления процессом кристаллизации, включающий создание математической модели, учитывающей получение зародышами кристаллизующейся системы дополнительной энергии при воздействии сильного постоянного магнитного поля с величинами индукции 0,2oC0,3 Тл [2] Воздействие магнитного поля приводит к изменению параметров кристаллизации: скорости образования зародышей и скорости их роста, величины переохлаждения, теплоты кристаллизации. Причем для расчета этих величин выведены зависимости. Однако применяемая модель ограничена в области слабых магнитных полей. Как показывают расчеты, дополнительная энергия атома в слабом магнитном поле на два порядка меньше, чем изменение энергии на один атом при фазовом переходе. Поэтому энергия не может оказывать существенного влияния на кристаллизацию. Кроме того, модель не учитывает влияние поля на распределение примесей.

Из известных способов управления процессом кристаллизации наиболее близким по технической сущности является способ управления процессом кристаллизации, описанный в кн. Флемингс. Процессы затвердевания. М. Мир, 1977. Этот способ управления процессом кристаллизации включает разработку математической модели на основе конвекции проводящей жидкости и наложения на нее магнитного поля умеренной напряженности (B=0,4•10-3 oC0,5 Тл).

Воздействие такого поля приводит к затуханию движения проводящей жидкости через силовые линии магнитного поля из-за индуктивного торможения. Конвекция существенно уменьшается, что приводит к преимущественному развитию столбчатых кристаллов и укрупнению зерна слитка. Такое торможение можно рассматривать как магнитную вязкость, которая превалирует в том случае, если критерий Гартмана (М) значительно больше единицы:

где B направленность магнитного поля,

L характеристическая длина системы,

σ элекропроводность,

h динамическая вязкость.

Наличие магнитного поля умеренной напряженности приводит к увеличению критерия Гартмана до 100.

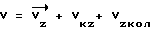

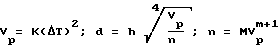

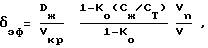

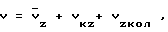

Техническим результатом изобретения является определение оптимальных величин индукции постоянного магнитного поля, вызывающих изменение параметров процесса кристаллизации и сегрегации. Технический результат достигается тем, что в способе управления процессом кристаллизации и сегрегации в слитках при воздействии электромагнитного поля на основе математической модели, согласно изобретению, математическую модель строят на основе парамагнитных свойств кристаллических "зародышей" в двухфазной области "структурной диффузии" перед фронтом кристаллизации; накладывают постоянное магнитное поле с определенными значениями индукции B=0,5oC2•10-3 Тл, при которых зародыш приобретает магнитный момент, влияющий на скорость его движения и соответствующий указанным значениям индукции, а скорость движения "зародышей", характеризуемая ее проекцией на вертикальную ось слитка и связанная с параметрами кристаллизации: скоростью роста зародышей (Vp), переохлаждением (ΔT) и толщиной обогащенного примесью слоя (δэф), увеличивается, при этом проекция на ось слитка скорости движения "зародышей" определяется по соотношению: ,

,

где  проекция на ось z средней скорости совместного движения "парамагнитных зародышей в поле, имеющей градиент индукции;

проекция на ось z средней скорости совместного движения "парамагнитных зародышей в поле, имеющей градиент индукции;

Vкz скорость конвективного потока по вертикальной оси, изменяющаяся под воздействием поля;

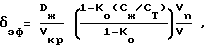

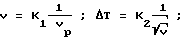

Vzкол "потеря" скорости на колебание вектора намагниченности в переменном поле, а указанные параметры кристаллизации из следующих соотношений: ,

,

где Vp скорость роста зародышей, ,

,

где ΔT переохлаждение, K1, K2 коэффициенты, зависящей от условий кристаллизации,

где Dдж коэффициент диффузии в жидкости, V равновесный коэффициент распределения, Vn, V проекция средней скорости на ось зародышей соответственно, обогащенных примесью и растворителем.

равновесный коэффициент распределения, Vn, V проекция средней скорости на ось зародышей соответственно, обогащенных примесью и растворителем.

Сущность предлагаемого способа управления процессом кристаллизации и сегрегации в слитках заключается в том, что постоянное магнитное поле с определенными значениями индукции 0,5oC2•10-3 Тл изменяет величину магнитного момента парамагнитных зародышей в двухфазной области "структурной диффузии" перед фронтом кристаллизации, влияющей на скорость их движения. Это приводит к изменению степени переохлаждения и типа кристаллизации (объемная и последовательная кристаллизация) и получению различных кристаллических структур, а также к перераспределению фаз и примесей в слитке.

При значениях индукции, меньших или больших значений индукции нижнего и верхнего пределов, процесс кристаллизации под воздействием магнитного поля не отличается от такого без его воздействия.

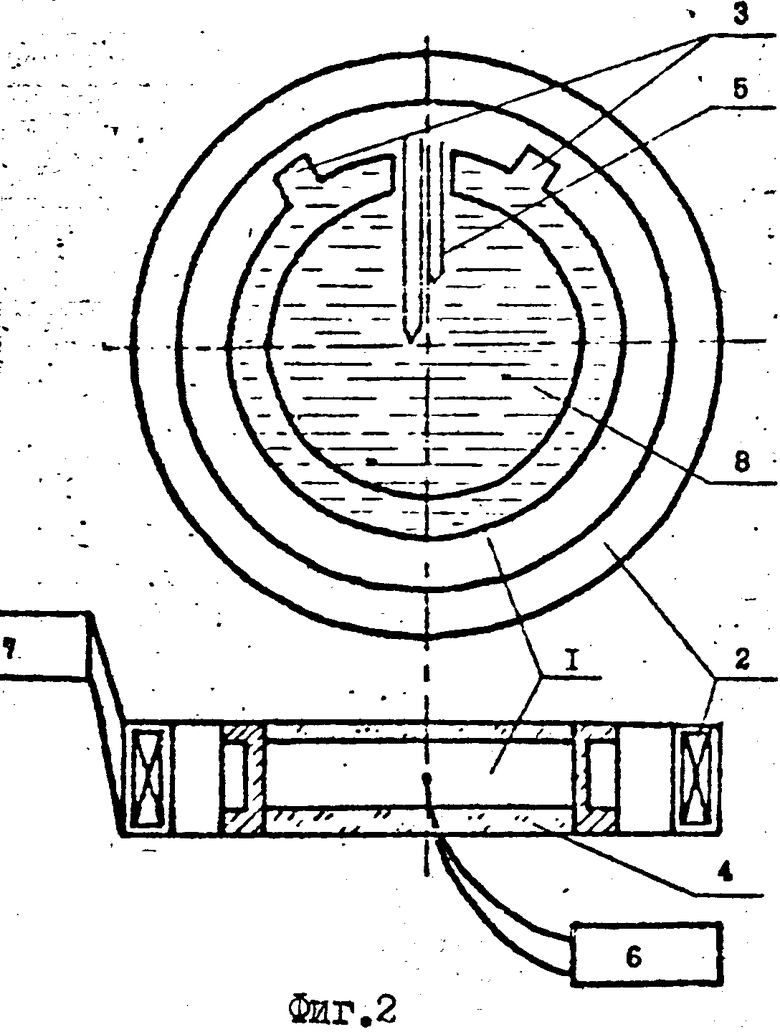

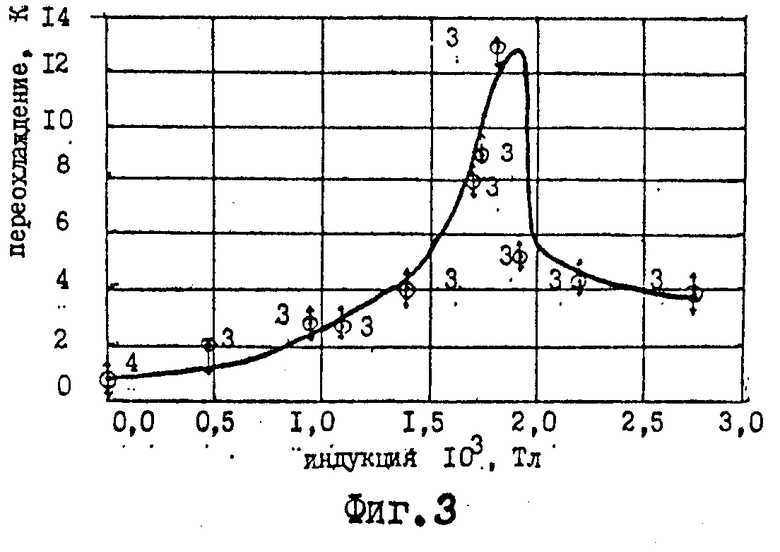

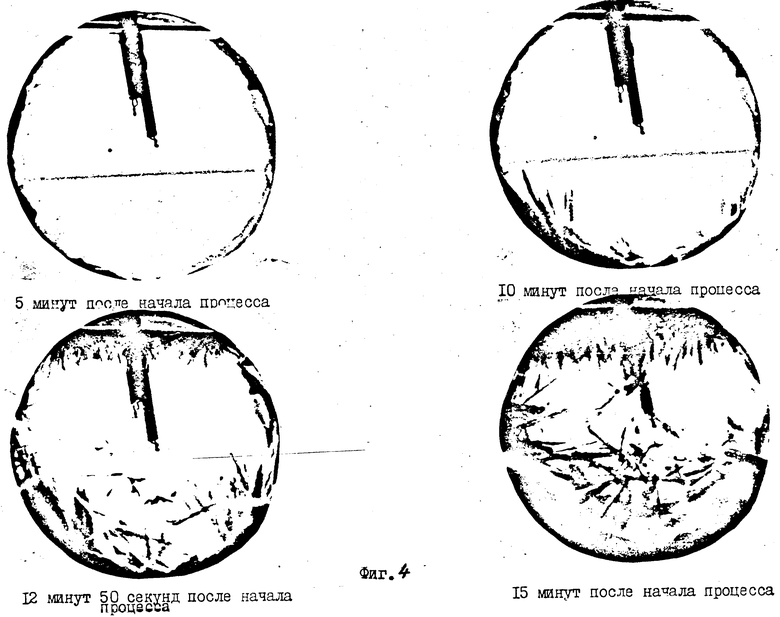

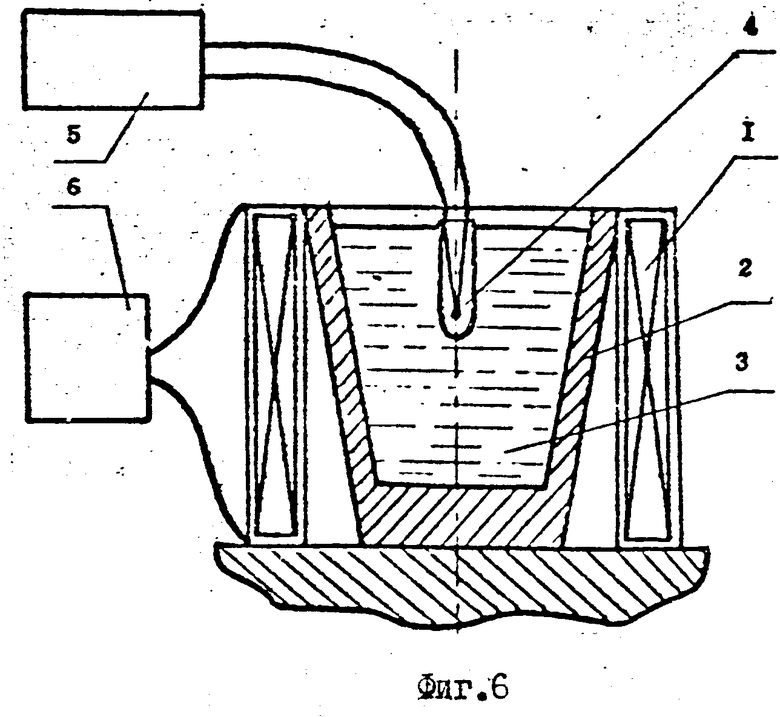

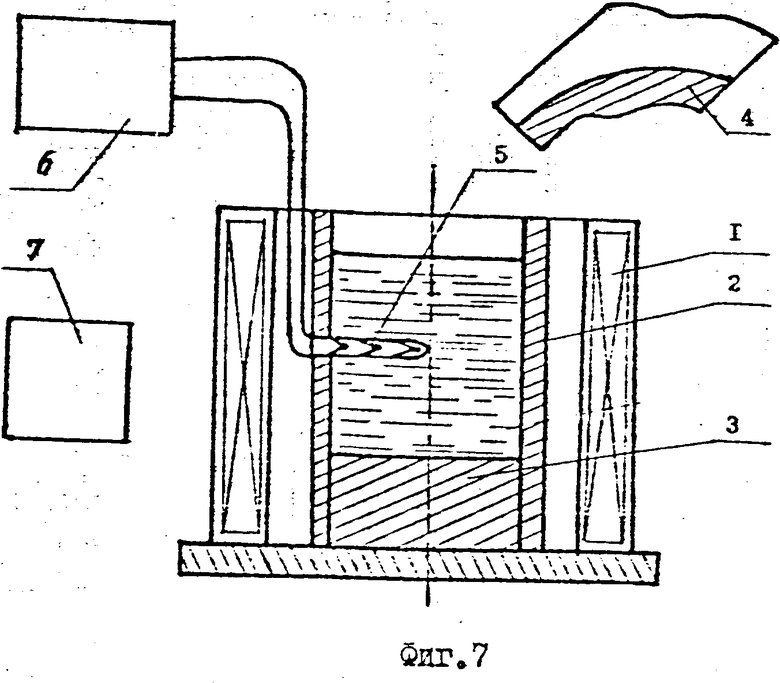

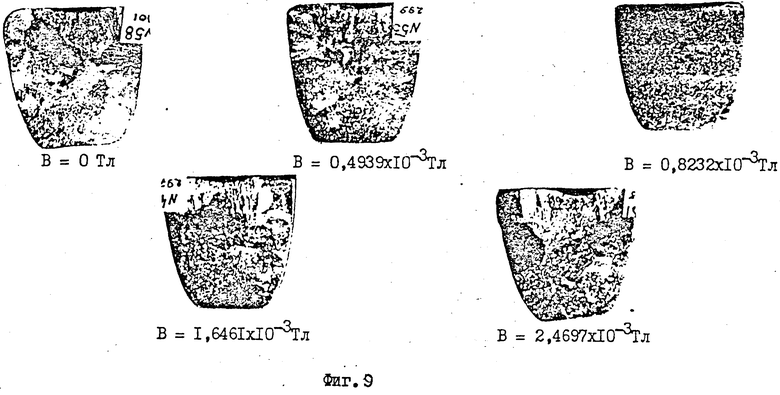

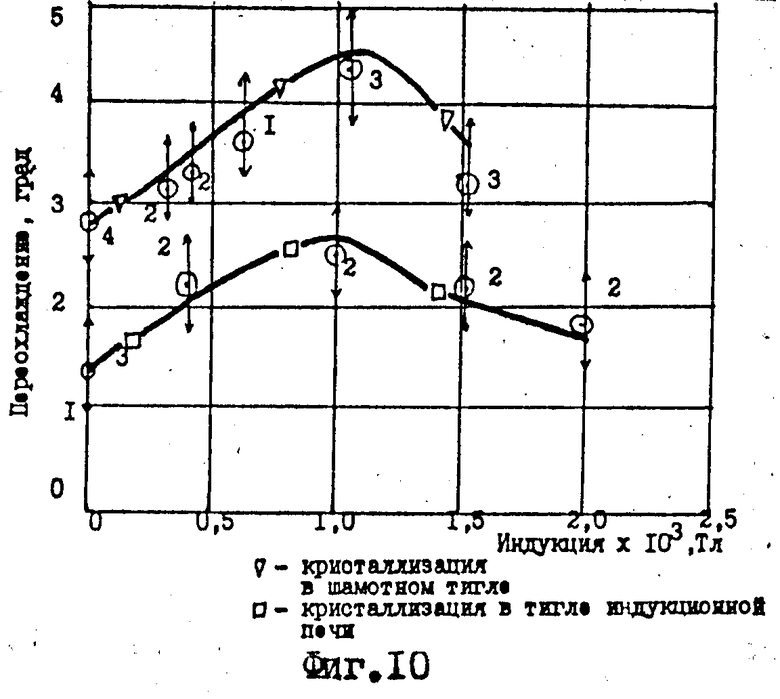

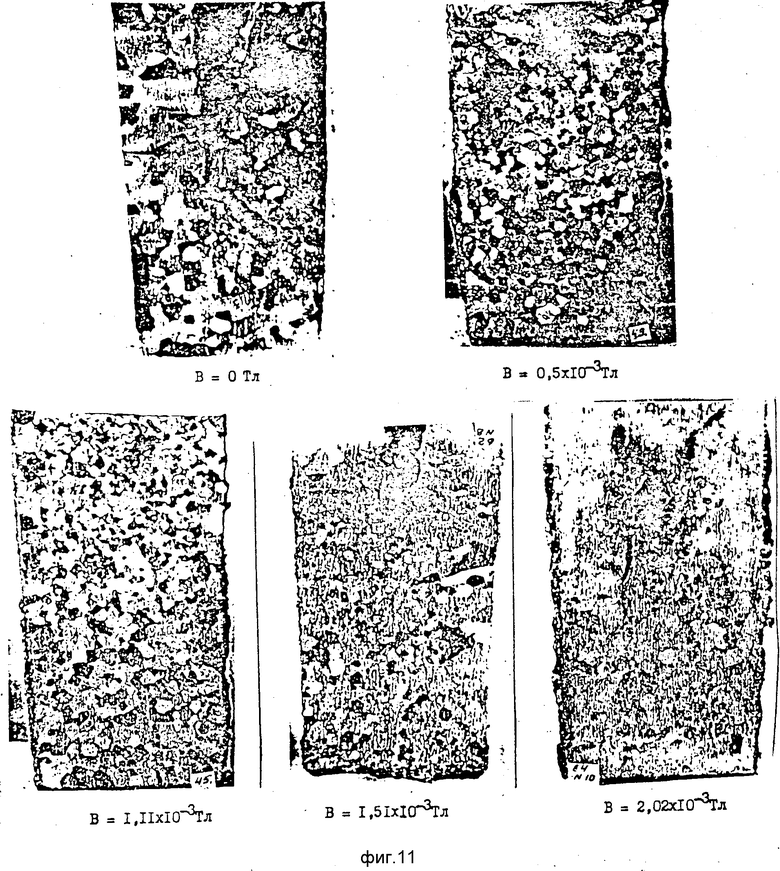

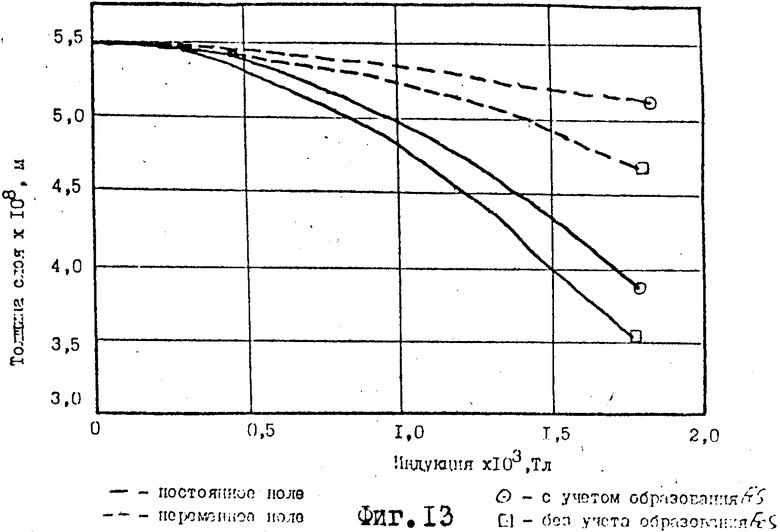

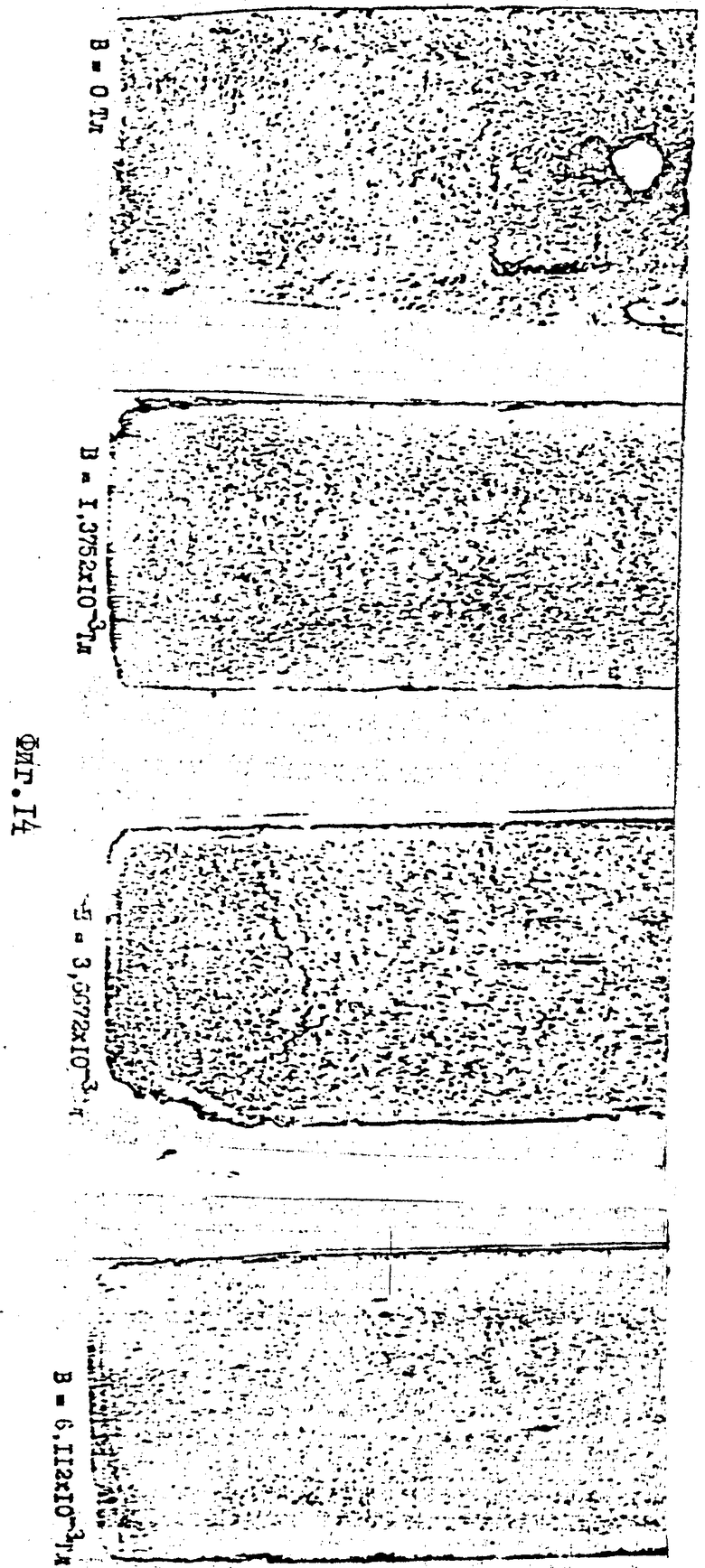

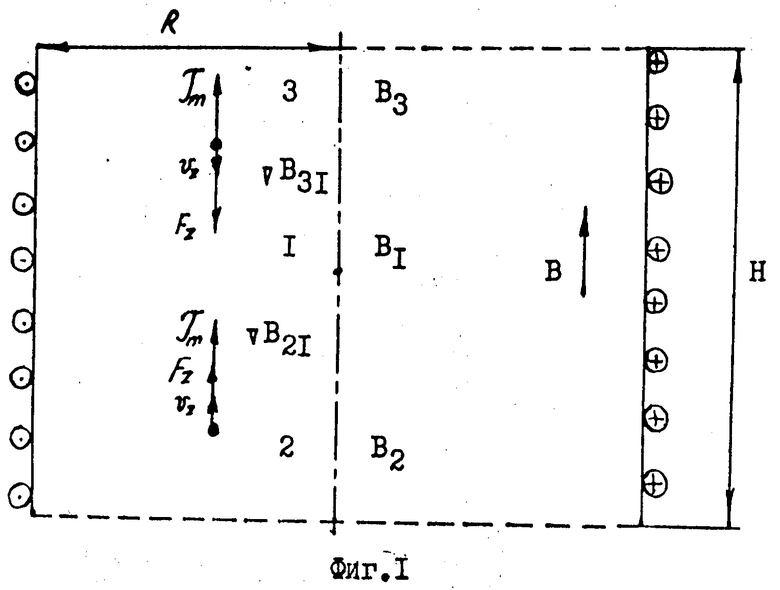

На фиг. 1 изображено распределение поля в соленоиде; на фиг. 2 схема установки для исследования воздействия магнитных полей на кристаллизацию гипосульфита; на фиг. 3 зависимость переохлаждения гипосульфита от индукции поля; на фиг. 4 фотографии процесса кристаллизации гипосульфита при наложении постоянного поля с индукцией 1,7384•10-3 Тл; на фиг. 5 - схема установки для обработки магнитными полями слитков массой 0,3 кг (с алундовым тиглем); на фиг. 6 схема установки 1 для обработки магнитными полями слитков массой 5 кг; на фиг. 7 схема установки N 2 для обработки магнитными полями слитков массой 5 кг (с шамотным тиглем); на фиг. 8 - зависимость переохлаждения расплава Fe Si с 3,5% Si от величины B магнитной индукции постоянного поля (масса слитка 0,3 кг); на фиг. 9 типичные микроструктуры слитков Fe Si (с массой 0,3 кг), закристаллизованных в установке с алундовым тиглем при воздействии постоянного поля; на фиг. 10 - зависимость переохлаждения расплава Fe Si с 3,5% Si от величины магнитной индукции постоянного поля (масса слитка 5 кг) при различных условиях теплоотвода; на фиг. 11 типичные микроструктуры слитков Fe Si (с массой 5 кг), закристаллизованных в установке 1 при воздействии постоянного поля; на фиг. 12 типичные микроструктуры слитков Fe Si (с массой 5 кг), закристаллизованных в установке 2 при воздействии постоянного поля; на фиг. 13 зависимость толщины обогащенного примесью пограничного слоя от индукции; на фиг. 14 отпечатки на серу со слитков из сплава Fe 0,06% S, обработанных постоянным полем.

Разработаны методики определения значений индукции магнитного поля и зависящих от них значений переохлаждения и толщины обогащенного примесью слоя перед фронтом затвердевания. Методики позволяют определить значения указанных параметров в каждом конкретном случае перед осуществлением способа управления кристаллизации и сегрегации. Обе методики включают несколько общих стадий. А именно:

1. Расчет значения индукции магнитного поля в центре и градиента индукции по вертикальной оси соленоида. Формула для значения индукции в центре соленоида: ,

,

где μo магнитная постоянная, n число витков соленоида на единицу его длины (n=N/l, N общее число витков), l длина соленоида, R радиус соленоида, J сила тока.

Градиент индукции определяется следующей формулой:

где Bк индукция на краю соленоида.

2. Расчет скорости обратного конвективного потока вдоль вертикальной оси, вызванного опусканием зародышей вдоль фронта затвердевания, под влиянием и без магнитного поля.

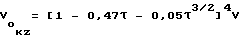

2.1. Скорость конвективного потока без воздействия поля V

где τ время кристаллизации слитка без поля, V объем металла.

2.2. Зависимость величины критерия Гартмана от индукции поля рассчитывается по формуле (7):

где M критерий Гартмана, L характеристическая длина системы, σ удельная проводимость металла, h вязкость.

2.3. Зависимость скорости конвективного потока от индукции поля рассчитывается по формуле:

где Vkz скорость конвективного потока под влиянием поля.

3. Расчет зависимости скорости движения парамагнитных зародышей в неоднородном поле от индукции.

3.1. Критический радиус зародыша рассчитывается по формуле (4):

где R критический радиус зародыша, σ коэффициент поверхностного натяжения, TE равновесная температура и кристаллизации, L теплота кристаллизации 1 м3 металла, DT переохлаждение.

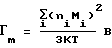

3.2. Зависимость намагниченности зародыша от индукции поля рассчитывается по формуле (2):

где Jm намагниченность зародыша, M магнитный момент атома в зародыше, K постоянная Больцмана, T температура металла, n концентрация атомов элемента в зародыше.

Для многокомпонентных систем, содержащих i компонентов, намагниченность рассчитывается по формуле:

где ni концентрация i-го элемента в зародыше, Mi - магнитный момент атома i-го элемента.

3.3. Зависимость силы, действующей на парамагнитный зародыш в поле, имеющем градиент индукции по вертикальной оси, от индукции рассчитывается по формуле (1):

Fz= Fm• ▿Bz

где Fz сила,  градиент индукции.

градиент индукции.

3.4. Зависимость скорости движения одного парамагнитного зародыша от индукции определяется по формуле Стокса (3):

где Vz скорость движения одного зародыша, η вязкость, R - радиус зародыша.

3.5. Зависимость скорости движения большого числа зародышей в поле на основании сделанных в модели допущениях от индукции определяется как:

4. Потеря скорости движения зародышей в переменном поле.

4.1. Количество атомов элемента в зародыше: N=nVз где N - количество атомов элемента в зародыше, V3 объем зародыша.

Для многокомпонентных систем, содержащих i элементов,

Ni=ni•Vз

где Ni, ni количество и концентрация атомов i-го элемента в зародыше.

4.2. Масса зародыша:

mз=mат•N,

где mз масса зародыша, mат масса атома.

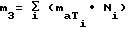

Для многокомпонентных систем, содержащих i элементов:

где mатi, Ni масса атома и количество атомов i-го элемента в зародыше.

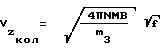

4.3. Зависимость потери скорости от индукции поля рассчитывается по формуле:

Далее по методике 1 расчета зависимости переохлаждения расплавов от индукции поля проводятся следующие операции:

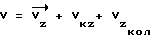

5. Зависимость общей скорости движения зародышей от индукции:

6. Зависимость переохлаждения от индукции: ,

,

где K2 коэффициент пропорциональности.

По методике 2 расчета зависимости толщины обогащенного примесью слоя от индукции поля пятая и шестая операции расчета определяют:

Толщину обогащенного примесью слоя без поля

где Dж коэффициент диффузии в жидкости, V

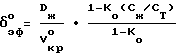

Толщину обогащенного примесью слоя под воздействием поля: ,

,

где  значение толщины обогащенного слоя под влиянием поля, δ

значение толщины обогащенного слоя под влиянием поля, δ

Для осуществления расчетов методик в последних прилагаются необходимо числовые значения констант:

коэффициент поверхностного натяжения σ204•10-3 Дж/м2,

температура металла T 1773 К.

теплота кристаллизации 1 м3 металла L=7,3•15,15• 105 Дж/м3,

удельная проводимость металла 1,6•106 1/(Ом•м),

вязкость металла h 28•10-4 кг/м•c,

коэффициент диффузии серы в жидком железе DжS=1,94•10-9 м2/с,

магнитные моменты атомов: Fe 2,93 mБ, Si 2,2 μБ, Mn 2,0 μБ, Cr - 3,73 μБ, Mo 2,2 μБ, W 2,2 μБ, V 4,9 μБ, S 0, Fe 2,55 μБ,

магнетон Бора μБ 9,4•10-24 Дж/Тл,

массы атомов: Fe 92,71•10-27 кг, Si 29,75•10-27 кг, Mn 91,197•10-27 кг, Cr 86,31•10-27 кг, Mo - 159,26•10-27 кг, W 305,19•10-27 кг, V - 84,56•10-27 кг, C 19,92•10-27 кг,

концентрация атомов в зародыше n= 3,66•1022 1/м.

Для оптимизации в указанных методиках расчетов режимов воздействия магнитного поля и параметров процессов кристаллизации и сегрегации в зависимости от состава, условий кристаллизации (размеры слитка) и геометрических параметров соленоидов были разработаны две программы.

Программа 1. Расчет зависимости переохлаждения расплавов от индукции поля и относительного переохлаждения.

Программа 2. Расчет зависимости толщины обогащенного серой слоя для сплава Fe-Si от индукции поля и относительной толщины.

Программы 1 и 2 включают несколько общих операций:

1. ввод данных

1.1. ввод с клавиатуры

1.2. задание массивов

1.3. ввод химсостава с клавиатуры

1.4. условие учета образования FeS

1.5. условие корректности химического состава

1.6. заполнение массивов.

2. Расчет

2.1. задание массива ДIМ

2.2. концентрация атомов в зародыше

2.3. сила тока, индукция, градиент индукции

2.4. переохлаждение, радиус зародыша без поля

2.5. если F ⊘, потеря скорости равна нулю

2.6. потеря скорости

2.7. скорость конвекции

2.8. скорость зародыша.

Далее по программе 1 в следующих операциях определяются:

2.9. переохлаждение

3.0. относительное переохлаждение

В программе 2 по операциям 2.9 и 3.0 определяют:

2.9. толщину слоя без поля

3.0. относительную толщину слоя.

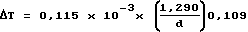

Справедливость приведенных в методиках зависимостей была проверена на процессах кристаллизации гипосульфита и бинарного сплава железа и кремния с 3,5% Si (массой 0,8 и 5 кг) под воздействием постоянного магнитного поля и на процессе сегрегации сплава железа и серы с 0,06% S.

I. Обработку гипосульфита (тиосульфита натрия Na2S2O3•5H2O) проводили следующим образом.

Исследуемый гипосульфит массой 0,3 кг заливали в медный водоохлаждаемый кристаллизатор с прозрачными передней и задней стенками диаметром 80 мм, при достижении 333K включали поле и пускали воду через кристаллизатор. Температура и давление воды поддерживались постоянными: 280K и 9,3 Па соответственно.

На фиг. 2 представлена схема установки для исследования воздействия магнитных полей на кристаллизацию гипосульфита. Схема включает следующие основные элементы: медный водоохлаждаемый кристаллизатор 1, соленоид 2, штуцеры водоохлаждаемого кристаллизатора 3, стекла 4, термопары хроменль-копель 5, КСП-6, аппаратура генерации магнитного поля 7.

Для генерации магнитного поля при кристаллизации слитка гипосульфита диаметром 0,08 м, высотой 0,07 м использовали соленоид с радиусом витков 0,08 м, длиной соленоида 0,07 м и числом витков соленоида 47, позволяющий создавать поля индукцией 0 5•10-3 Тл. Ток в цепи соленоида составил 0oC5 А, шаг изменения тока 0,05 А, частота тока 0,50 Гц. Время кристаллизации расплава без поля 63 мин.

в процессе кристаллизации снимали кривые охлаждения гипосульфита и визуально наблюдали процесс кристаллизации.

На графике (фиг. 3) показана зависимость значения переохлаждения расплава гипосульфита от величины индукции постоянного поля. Сплошной линией отображена теоретически полученная кривая зависимости, а точками результаты экспериментов. Цифры точек выражают количество плавок. На фотографиях (фиг. 4) процесса кристаллизации видно, что при затвердевании без наложения магнитного поля кристаллизация идет последовательно от стенок кристаллизатора. При наложении постоянного поля с индукцией, соответствующей максимуму на кривой фиг. 3, кристаллизация идет по объемному типу. Причем наложение поля приводит сначала к задержке кристаллизации, а затем после переохлаждения всего объема расплава (после распространения квазикристаллической области на весь объем) кристаллизации идет очень быстро и по объемному типу.

Следует отметить, что экспериментальные данные, приведенные в табл. 1, хорошо удовлетворяют теоретическим расчетам для описания воздействия постоянного поля, приведенным в табл. 2.

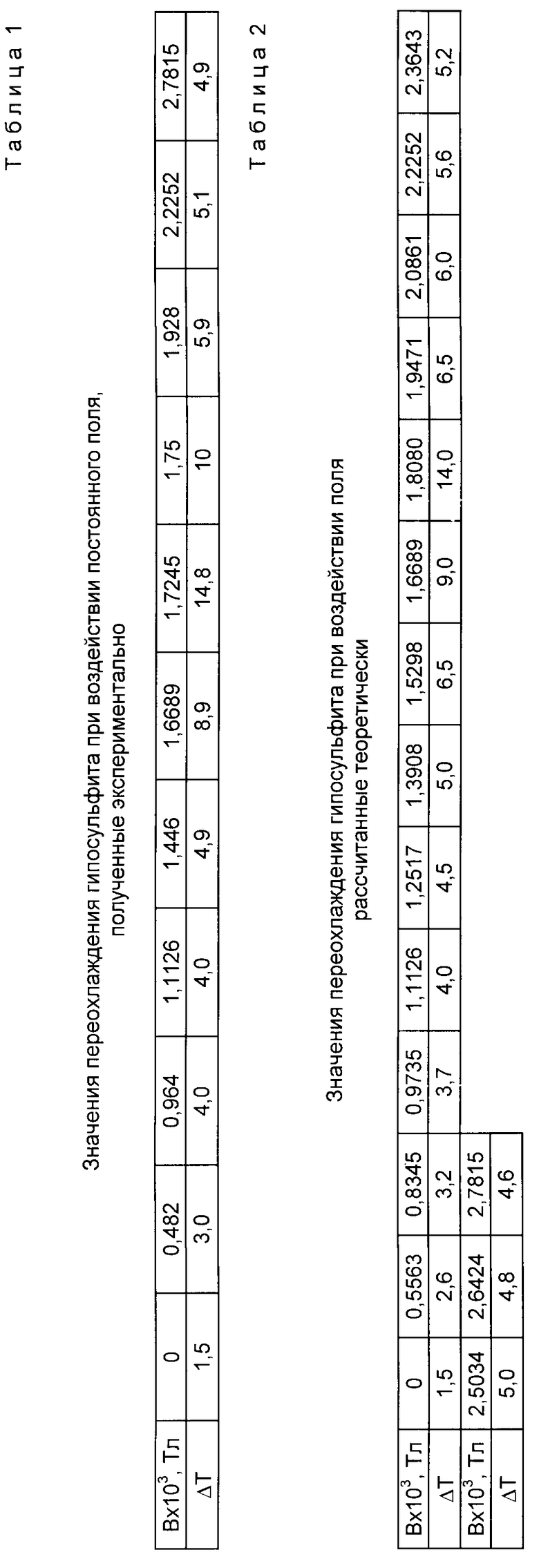

П. Обработку расплава Fe 3,5% Si массой 0,3 кг проводили в печи сопротивления с графитовым нагревателем, помещенной над соленоидом. После расплавления металла в алундовом тигле и доведения расплава до заданной температуры с помощью специального устройства последний опускался в соленоид, где выдерживался до полной кристаллизации. Дальнейшее охлаждение проводили на воздухе.

Схема устройства с алундовым тиглем для обработки магнитным полем слитков массой 0,3 кг включает графитовый нагреватель 1, графитовый экран 2, теплоизоляционный слой 3, графитовую подставку 4, нижнюю крышку 5, верхнюю крышку 6, тигли с расплавом 7, термопару 8, погруженную в расплав, термопару 9 печи, электронный потенциометр КСП-4-10, регулятор 11, печной трансформатор 12 (фиг. 5).

Для генерации магнитного поля указанного слитка массой 0,3 кг, диаметром 0,04 м, высотой 0,04 м использовали соленоид с диаметром витков 0,1 м, высотой соленоида 0,1 и числом витков 50. Ток в цепи соленоида составит 0,0oC1,4 А, шаг изменения тока 0,2 А, частота тока 0,50 Гц. Время кристаллизации расплава без поля 10 мин.

Лабораторные исследования влияния магнитных полей на кристаллизацию слитков сплава железа и кремния с 3,5% кремния большей массой (5 кг) проводилось на двух специально созданных установках, позволяющих кристаллизовать металл при разных условиях теплоотвода. Основой установки 1 (фиг. 6) является индуктор 1 индукционной печи с количеством витков, равным 17, диаметром витков 0,3 м, высотой индуктора 0,35 м.

В индуктор помещали тигель 2 и термопару ВР 5/20-4, связанную с потенциометром 5. После расплавления металла его температуру доводили до 1873 К и выдерживали при этой температуре 5 мин. Кристаллизацию слитка осуществляли в этом же тигле, при этом индуктор запитывался с помощью генератора 6 необходимым током 0oC50 А с шагом изменения тока 5 А и частотой тока 50 Гц. Время кристаллизации металла без поля 22 мин. Размеры слитка: диаметр 0,07 м, высота 0,18 м.

В установке 1 создавали поля с индукцией 0 2x10-3 Тл.

Схема установки 2 включает соленоид 1 с радиусом витков 0,1 м, длиной соленоида 0,25 м и количеством витков, равным 1000, сифонный припас 2, периклазовую набивку 3, сливной носок 4 индукционной печи, термопару ВР5/20-5, потенциометр 6, аппаратуру генерации магнитного поля 7. Ток в цепи составил 0oC60 А с шагом изменения тока 0,05 А и частотой тока 0,50 Гц. Время кристаллизации металла без поля 7 мин. Пробные плавки на установке 2 показали, что для корреляции результатов экспериментов, проведенных на установках 1 и 2, разливку на установке 2 надо вести при температуре более высокой, чем на установке 1. Это связано с потерей тепла при разливке. В результате проведения пробных плавок выяснилось, что в процессе разливки температура металла понижалась на 343K, при этом время заполнения тигля, устанавливаемого внутри индуктора, составило 15 с.

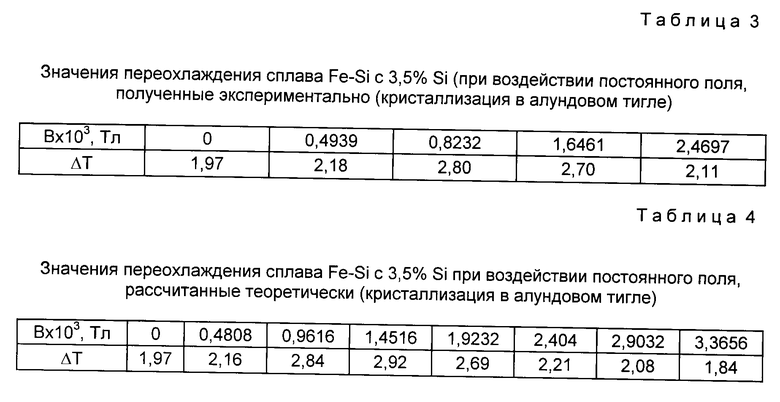

Из полученных слитков готовили продольные темплеты. Для выявления макроструктуры их поверхность травили 4% раствором азотной кислоты. Подсчет зерен осуществляли линейным методом. По размерам кристаллического зерна в слитках определяли переохлаждение металла следующим образом. По известным зависимостям рассчитывали: скорость роста кристаллов, размер зерна, скорость зарождения центров кристаллизации, соответственно Vp, d, n:

где h безразмерная величина, равная при росте сферического зерна n 1,290,

M 1,8•1014, m=1,2 для железа.

Решая указанные уравнения в системе, можно получить выражение для переохлаждения в виде

Значения, полученные по формуле, являются экспериментальными и отражены в табл. 3.

На графике (фиг. 8) показана зависимость переохлаждения расплава Fe Si с 3,5% Si (массой 0,3 кг) от величины индукции постоянного магнитного поля. Сплошной кривой отражена теоретическая зависимость, а точками отображены экспериментально полученные значения, рассчитанные в результате анализа макроструктур слитков. Эти макроструктуры представлены на фиг. 9. Как видно из представленных макроструктур, наложение постоянного поля с индукцией, соответствующей максимуму на кривой фиг. 6, вызывает существенное измельчение зерна. Это обстоятельство, а также отсутствие ярко выраженной усадочной раковины позволяет предположить, что кристаллизация этого металла протекала по объемному типу.

Значения переохлаждения сплава Fe Si с 3,5% Si массой 0,3 кг при воздействии постоянного поля полученные экспериментально и теоретически приведены соответственно в табл. 3, 4.

На фиг. 10 показана зависимость переохлаждения расплава Fe Si с 3,5% Si (массой 5 кг) от величины индукции постоянного магнитного поля при различных условиях теплоотвода обеспечиваемых при кристаллизации в установках 1 и 2.

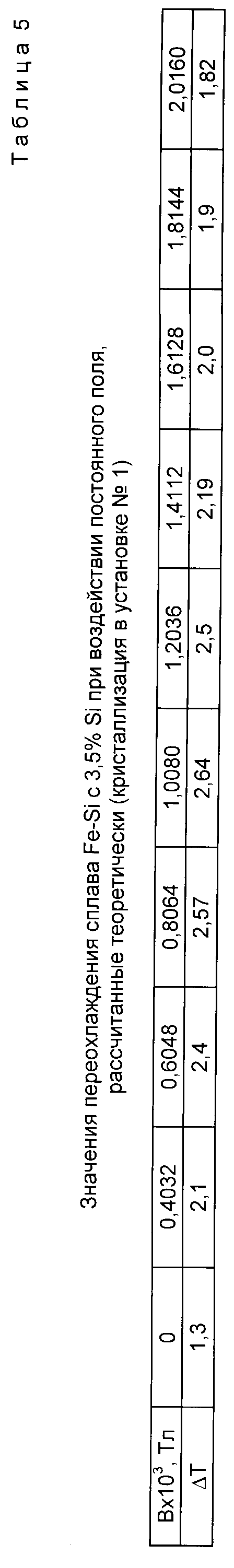

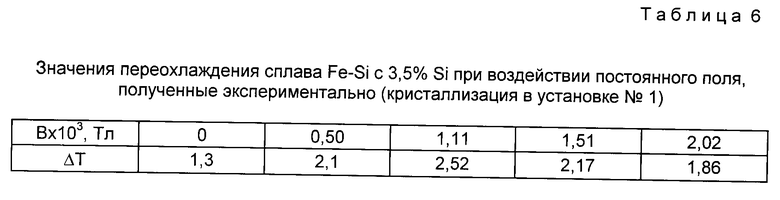

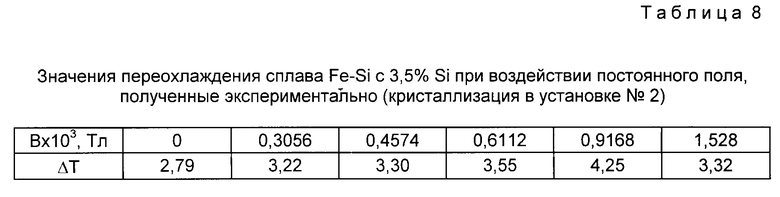

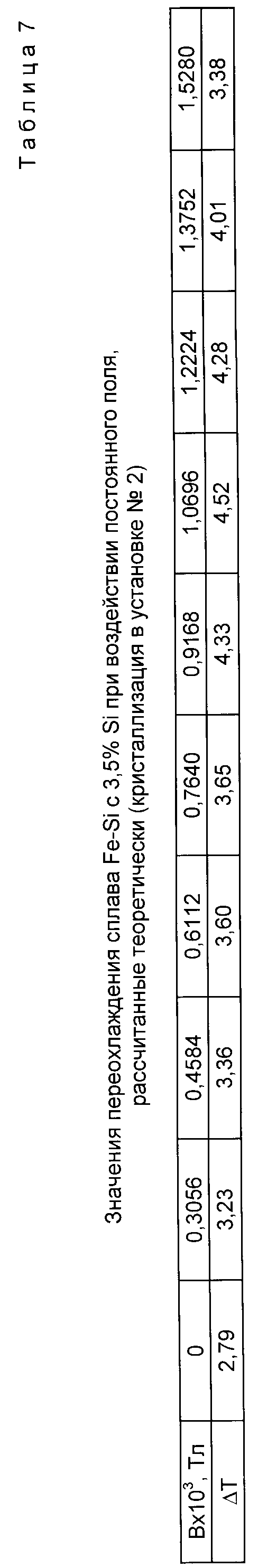

Значения переохлаждения расплава Fe Si (массой 5 кг), полученные экспериментально и теоретически, приведены в табл. 5, 6, 7, 8.

На фиг. 11 и 12 представлены макроструктуры этих слитков (массой 5 кг), также подтверждающие, что наложение постоянного поля с индукцией, соответствующей максимуму на кривых фиг. 10, вызывает существенное измельчение зерна.

III. Процесс сегрегации в слитках из сплава железа и серы с 0,06% серы изучали на экспериментальной установке 2.

Из полученных слитков готовили продольные темпелеты, с которых снимали отпечатки на серу.

По вышеприведенным соотношениям были рассчитаны зависимости толщины обогащенного примесью пограничного слоя от величины магнитной индукции для случаев, когда перед фронтом затвердевания образуются сульфиды Fe и когда сульфиды не образуются. Для расчета были использованы следующие значения магнитных моментов атомов элементов: MS=0, MFe=2,93 μБ, MFeS=2,55 μБ, где μБ 9,27•10-24 Дж/Тл магнетон Бора.

Эти расчетные значения толщины пограничного слоя в зависимости от индукции постоянного поля графически представлены на фиг. 13. Из графика видно, что наложение поля приводит к уменьшению толщины обогащенного слоя и при образовании и без образования сульфидов. Такое влияние поля объясняется тем, это значение магнитных моментов S или FeS меньше, чем у Fe. Кроме того, т.к. магнитный момент S меньше, чем у FeS, то поле оказывает более сильное влияние, когда сульфиды не образуются. Таким образом, при наложении магнитного поля уменьшается толщина обогащенного серой слоя, что должно уменьшать ликвацию серы в слитке, т.е. можно управлять и химической неоднородностью слитка.

Анализ отпечатков на серу (фиг. 14) показал, что слитки, отлитые под воздействием поля, вызывающем существование градиента температур, отличаются более равномерным распределением серы.

Таким образом, предлагаемый способ управления процессами кристаллизации и сегрегации слитка по сравнению с известными позволяет:

1. Одновременно управлять процессами формирования кристаллической структурой и сегрегацией, достигая одновременно измельчения структуры и повышения химической однородности.

2. Прогнозировать получение необходимой структуры слитка с заданными свойствами.

3. Позволит снизить энергоемкость процессов за счет использования слабого магнитного поля и тем самым упростить конструкции установок элекротехнического оборудования.

Использование: при разработке и усовершенствовании технологии формирования слитка при воздействии слабого магнитного поля на кристаллизирующийся расплав. Способ заключается в том, что при воздействии постоянного магнитного поля со значениями индукции B=0,5-2•10-3 Тл на математическую модель, построенную на основе парамагнитных свойств кристаллических зародышей в двухфазовой области "структурной диффузии" перед фронтом кристаллизации, зародыш приобретает магнитный момент, влияющий на скорость движения и соответствующий указанным значениям индукции, а скорость движения зародышей, характеризуемая ее проекцией на вертикальную ось слитка и связанная с параметрами кристаллизации, увеличивается и определяется по соотношению:  где

где  - проекция средней скорости совместного движения "парамагнитных зародышей" в поле, имеющем градиент индукции; Vкz - скорость конвективного потока по оси, изменяющаяся под воздействием поля; Vzкол - "потеря" скорости на колебание вектора намагниченности в переменном поле, равная нулю в постоянном магнитном поле. Параметры кристаллизации и сегрегации: скорость роста зародышей (Vр), переохлаждение (ΔT), толщина обогащенного слоя (δэф) определяются из соотношений

- проекция средней скорости совместного движения "парамагнитных зародышей" в поле, имеющем градиент индукции; Vкz - скорость конвективного потока по оси, изменяющаяся под воздействием поля; Vzкол - "потеря" скорости на колебание вектора намагниченности в переменном поле, равная нулю в постоянном магнитном поле. Параметры кристаллизации и сегрегации: скорость роста зародышей (Vр), переохлаждение (ΔT), толщина обогащенного слоя (δэф) определяются из соотношений

где K1, K2 - коэффициенты, зависящие от условий кристаллизации, Dж - коэффициент диффузии в жидкости, V

где K1, K2 - коэффициенты, зависящие от условий кристаллизации, Dж - коэффициент диффузии в жидкости, V

Способ управления процессами кристаллизации и сегрегации в слитках при воздействии электромагнитного поля на основе математической модели, отличающийся тем, что математическую модель строят на основе парамагнитных свойств кристаллических зародышей при наложении постоянного и переменного магнитных полей в двухфазной области структурной диффузии перед фронтом кристаллизации, накладывают постоянное магнитное поле с определенными значениями индукции B 0,5 2 • 10- 3 Тл, при которых "зародыш" приобретает магнитный момент, влияющий на скорость его движения и соответствующий указанным значениям индукции, а скорость движения "зародышей", характеризуемая ее проекцией на вертикальную ось слитка и связанная с параметрами кристаллизации скоростью роста "зародышей" vр, переохлаждением ΔT, и толщиной обогащенного слоя δэф, увеличивается, при этом проекция на вертикальную ось слитка скорости движения "зародышей" определяется по соотношению

где  проекция средней скорости совместного движения парамагнитных "зародышей" в поле, имеющем градиент индукции;

проекция средней скорости совместного движения парамагнитных "зародышей" в поле, имеющем градиент индукции;

vк z скорость конвективного потока по оси, изменяющаяся под воздействием поля;

vz к о л потеря скорости на колебание вектора намагниченности в переменном поле,

а указанные параметры кристаллизации из следующих соотношений:

где K1, K2 коэффициенты, зависящие от условий кристаллизации;

Dж коэффициент диффузии в жидкости;

v

Ко Ст/Сж равновесный коэффициент распределения, Ст/Сж концентрация примеси в твердой и жидкой фазах,

vп, v проекции средней скорости на ось зародышей соответственно обогащенных примесью и растворителем.

| Самойлович Ю.А | |||

| Кристаллизация слитка в электромагнитном поле | |||

| - М., 1986, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Лычев А.П | |||

| и др | |||

| Влияние магнитного поля на кристаллизацию | |||

| Известия ВУЗов, 1976, N 6, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Флемингс | |||

| Процессы затвердевания | |||

| - М.: Мир, 1977, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1997-11-10—Публикация

1993-11-03—Подача