Изобретение относится к металлургии, а именно к технологии мягкого обжатия заготовки в процессе непрерывной разливки металла.

Технология мягкого обжатия непрерывно литой заготовки обеспечивает повышение однородности внутренней структуры металла и тем самым приводит к повышению качества металлургических слитков.

При осуществлении мягкого обжатия выявляется ряд проблем, касающихся определения границ зоны мягкого обжатия, обусловливающих качество непрерывнолитого слитка. В частности, в качестве указанной зоны необходимо определить тот участок слитка в зоне зумпфа в конце кристаллизации, который необходимо обжать для подавления осевой пористости металла.

Если по какой-то причине неправильно определена (сдвинута) только первая расчетная граница зоны относительно действительной (физической) границы в направлении к кристаллизатору, то в процесс деформирования вовлекается большее количество сегментов, увеличивается интенсивность обжатия, что приводит к риску образования внутренних трещин. При позднем начале мягкого обжатия, когда первая расчетная граница зона сдвинута в направлении к газорезке, эффект от мягкого обжатия уменьшается или отсутствует, так как в сечениях за вторым порогом проницаемости расплав теряет сплошность, и обеспечить приток расплава к границам кристаллизации становится невозможным. Следовательно, осуществление мягкого обжатия в этом случае приведет только к нежелательным нагрузкам на роликовый аппарат. Если сдвинуты обе расчетные границы зоны мягкого в направлении к кристаллизатору или газорезке, то может быть достигнут частичный эффект от мягкого обжатия, т.к. обжимается только часть слитка с образующимися кристаллизационными порами. Таким образом, эффективность мягкого обжатия зависит от точного определения границ зоны для осуществления данного процесса.

Известен способ контроля мягкого обжатия из реферата к патенту CN №102416454 «Способ контроля мягкого обжатия непрерывнолитой заготовки», основанный на управлении обжатием с помощью программы, в которой реализована термодинамическая модель затвердевания заготовки.

При реализации способа по патенту CN №102416454 велика вероятность некорректного определения границ мягкого обжатия, т.к. при использовании термодинамической модели определение первой (передней) границы мягкого обжатия невозможно определить точное значение границы мягкого обжатия без учета происходящих в двухфазной зоне физических явлений, таких как движение расплава.

Известен способ мягкого обжатия непрерывнолитой заготовки (описание к патенту RU №2226138), включающий определение протяженности твердожидкой фазы (т.е. участок между границами зоны мягкого обжатия) по расчетной формуле с использованием эмпирических коэффициентов, учитывающей состав стали и режим вторичного охлаждения.

При использовании данного способа необходимо предварительно определять коэффициенты, и, следовательно, невозможно учесть в режиме реального времени все многообразие изменений химического состава стали, размеров поперечного сечения слитка и расходов воды на зоны вторичного охлаждения при разливке «плавка на плавку», а также технологические замедления скорости разливки и ее последующие увеличения, которые существенно влияют на перемещение границ кристаллизации вдоль технологического канала машины непрерывного литья заготовок. Следовательно, такой способ ненадежен с точки зрения точности определения границ мягкого обжатия.

Из описания к патенту RU №2245214 известен способ мягкого обжатия заготовки при непрерывной разливке металла, выбранный в качестве ближайшего аналога. Данный способ включает определение границ мягкого обжатия с использованием математической термодинамической модели, сочетающей зависимость затвердевания (кристаллизации) от температуры в двухфазной зоне с твердой оболочкой и жидкой осевой зоной, причем первую границу зоны мягкого обжатия настраивают автоматически, а именно: при входе заготовки в редукционную клеть задана граница затвердевания между затвердевшей оболочкой и жидкой осевой зоной.

При реализации указанного способа проявляются следующие недостатки. Создание математической термодинамической модели, основанной на уравнении теплопроводности, дает возможность рассчитывать, на каком расстоянии от мениска расплава в кристаллизаторе расположены сечения в зумпфе в конце кристаллизации, с различным процентным содержанием жидкой фазы в двухфазной зоне зумпфа от ликвидуса до солидуса, но при этом остается неопределенность в положении первой (передней) границы зоны мягкого обжатия. В соответствии с патентом RU №2245214 ее задают, т.е. назначают соответствие первой границы зоны положению сечения заготовки с содержанием жидкой фазы на центральной оси слитка в двухфазной зоне, например, 80%, 70% или с любым другим процентным содержанием в зависимости от выбора технолога. Иными словами, первую границу мягкого обжатия задают по изолиниям - линиям, каждая из которых соответствует процентному содержанию жидкой фазы в двухфазной зоне в координатах: по оси X - расстояние от мениска до рассматриваемого поперечного сечения слитка, ось Y - расстояние до слоя с указанным процентным содержанием жидкой фазы в двухфазной зоне от наружной поверхности заготовки.

При этом положение сечений с соответствующим содержанием жидкой фазы в двухфазной зоне рассчитывается, но привязка начала обжатия к какому-либо сечению (соответствующему изолинии) задается по какому-то значению содержания жидкой фазы на центральной оси сляба в зумпфе, которому, по мнению технолога, соответствует начало обжатия. Таким образом, при наличии указаний о необходимости достижении соответствия расчетной и задаваемой границ на входе в редукционную клеть (роликовый сегмент), положение первой границы зоны мягкого обжатия определяется волевым порядком путем привязывания ее к сечению с каким-либо содержанием жидкой фазы в двухфазной зоне. В действительности такой подход (при задании границы) может приводить к раннему или позднему мягкому обжатию при сохранении вышеописанных последствий несоответствия расчетных и фактических границ и, следовательно, снижает эффективность процесса мягкого обжатия.

Следует отметить, что разнообразие химического состава стали предопределяет дифференцированное содержание жидкой фазы, соответствующее первому порогу проницаемости (первой границе) в диапазоне 30-90%. Даже при разливке стали определенного химического состава в зависимости от изменяющейся скорости литья проницаемость твердожидкой зоны зумпфа и содержание жидкой фазы, соответствующее первому порогу проницаемости, изменяется в широком диапазоне, что отрицательно сказывается на возможности задавать первую границу зоны мягкого обжатия.

В известном способе величину обжатия (разницу растворов роликов на входе и выходе их роликового сегмента) тоже приходится задавать априори, потому что моделирование обжатия с использованием приведенных уравнений описанной термодинамической модели не содержит параметров, которые бы были связаны с величиной обжатия.

Для уточнения границ зоны мягкого обжатия и величины обжатия возможно использовать экспериментальные данные о качестве темплетов, отобранных после окончания кристаллизации (по показателю осевой рыхлости). Однако данное обстоятельство означает несинхронность процесса мягкого обжатия с процессом анализа его эффективности, т.к. темплеты отбираются с существенным отставанием по времени от процесса мягкого обжатия, следовательно, снижается оперативность настройки системы мягкого обжатия. Это характеризует способ в качестве неоптимального.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности мягкого обжатия, а технический результат - в повышении точности определения положения передней границы зоны мягкого обжатия и величины обжатия.

Поставленная задача решается тем, что в способе мягкого обжатия непрерывнолитой заготовки с двухфазной зоной, включающем расчетное определение положения границ зоны мягкого обжатия от мениска расплава в кристаллизаторе в режиме реального времени, обжатие заготовки роликовыми секциями в расчетных границах с позиционированием роликовых секций с гидроцилиндрами, новым является то, что в качестве расчетного положения первой границы зоны мягкого обжатия выбирают поперечное сечение заготовки, в котором расчетное давление расплава в двухфазной зоне на центральной оси заготовки при нулевом обжатии равно давлению растворенных газов в интервале значений от 0 Н/м2 до 500 Н/м2, а величину обжатия выбирают из условия, при котором гидродинамическое давление расплава в границах зоны мягкого обжатия, включая сечение, соответствующее второй границе зоны мягкого обжатия, и содержащей 18-20% жидкой фазы, выше указанного интервала значений.

Сущность изобретения поясняется следующим образом.

Для повышения точности определения положения первой границы зоны мягкого обжатия учитывают движение расплава в слитке на основе расчета давления расплава, соотносимого с давлением растворенных газов. Минимальное давление расплава соответствует давлению растворенных газов (от 0 н/м2 до 500 н/м2). При таком давлении движение расплава к границам кристаллизации прекращается, и при кристаллизационной усадке ввиду отсутствия притока расплава появляются поры. Поперечное сечение сляба, в котором давление расплава соответствует указанному диапазону, соответствует положению первого порога проницаемости или первой (передней) границе зоны мягкого обжатия. Начиная с местоположения этого сечения нажатием роликами на корку сляба необходимо создать давление выше указанного диапазона и направить расплав к границам кристаллизации, компенсируя таким образом образование пор притоком в образующиеся пустоты жидкого расплава. Информацию о местоположении поперечного сечения, где это давление соответствует указанному диапазону без применения мягкого обжатия, можно получить на основе расчета давления расплава при отсутствии обжатия.

Поскольку во всех способах определение первой границы зоны мягкого обжатия является расчетным и требует соответствующей математической модели на основе системы дифференциальных уравнений, то отличительный признак изобретения «расчетное давление» означает, что в применяемой для расчета математической модели должен присутствовать его расчет.

Физические явления процесса образования пор на центральной оси заготовки поясняются на примере математической модели, учитывающей как тепловые и диффузионные процессы в слитке, так и гидродинамические явления в двухфазной зоне, описываемые уравнениями неразрывности и импульса.

Положение передней границы определяется по величине гидродинамического давления, что имеет строгую физическую трактовку: первая граница мягкого обжатия соответствует сечению, в котором давление расплава стало равно давлению растворенных газов. Это условие, при котором прекращается просачивание жидкого расплава между дендритами и формируются кристаллизационные поры. Иными словами, при указанном равенстве давлений сила, движущая расплав к границам кристаллизации, отсутствует, следовательно, создаются условия образования кристаллизационных пор, не скомпенсированных затеканием расплава в места их возникновения.

Ниже рассматривается квазиравновесная математическая модель, построенная на основе теории двухфазной зоны для бинарного сплава и расширенная с учетом гидродинамических процессов в двухфазной зоне:

где Т - текущая температура в сечении слитка, °С; х - координата вдоль узкой грани слитка, м; у - координата в направлении вытягивания слитка, м; λ - коэффициент теплопроводности, Вт/(м×К); с - теплоемкость, Дж/(кг×К); ρ - плотность, кг/м3; u - скорость разливки, м/с;

L - удельная теплота кристаллизации, Дж/кг; S - содержание жидкой фазы;

С - концентрация примеси; D - коэффициент диффузии, м2/с; k(С) - равновесный коэффициент распределения; νx, νy - скорость движения расплава в поперечном и продольном направлении, м/с; Р - гидродинамическое давление, н/м2; ρs - плотность закристаллизовавшегося металла, кг/м3; ρl - плотность расплава, кг/м3; Δρ=(ρs-ρl) - скачок плотности сплава при кристаллизации; g - ускорение свободного падения, м/с2; т(S) - коэффициент проницаемости двухфазной зоны, м2; n - структурная константа двухфазной зоны; µ - коэффициент динамической вязкости расплава, Нс/м2; R - дендритный размер, м; φ - угол между вертикальной линией и касательной к технологической линии МНЛЗ; Y - удельное содержание пор; Pk - прочность расплава, Н/м2;

В представленной системе уравнений (1) - уравнение теплопроводности; (2) -уравнение диффузии; (3) - условие квазиравновесия; (4) - уравнение неразрывности течения, (5, 6) - уравнения сохранения импульса; (7) условие первого порога проницаемости; (8) - проницаемость двухфазной зоны; (9) - условие образования распределенных пор.

Краевые условия состоят из начальных и граничных условий. Начальные условия определяют температурное поле, поле концентраций примеси, содержание жидкой фазы слитка, гидродинамическое давление и скорость движения расплава в начальный момент времени. Граничные условия определяют теплообмен и массообмен на внешней поверхности слитка, а также условия для давления и скорости расплава на границах двухфазной зоны.

Полученная система уравнений (1)÷(9) замкнута и в совокупности с начальными и граничными условиями может быть решена численными методами. Приведенная система уравнений позволяет определить скорость движения расплава и ее влияние на температурное поле слитка, на поле концентрации примеси и на относительное количество жидкой фазы в двухфазной зоне слитка при кристаллизации. Образование в элементе объема двухфазной зоны распределенных пор начинается с момента разрыва в этом объеме жидкой составляющей, и к завершению кристаллизации возникший объем пор принимает величину, которая описывается уравнением (9). Модель учитывает проницаемость двухфазной области (8), которая влияет на скорость движения расплава и давление расплава. Величина давления расплава и распределение его на участке между первой и второй границами зависит от величины обжатия (разности растворов роликов на входе и выходе из роликовых сегментов, участвующих в обжатии).

Учет величины обжатия слитка в математической модели (уравнения 1-9) осуществляется через граничные условия для уравнений неразрывности и импульса (4-6): твердые границы перемещаются в соответствии с величиной обжатия твердой корки слитка.

Что касается интервала значений гидродинамического давления в расплаве в двухфазной зоне от 0 Н/м2 до 500 Н/м2 при нулевом значении обжатия, то исследованиями авторов на описанной выше математической модели подтверждено, что при таком давлении движение расплава отсутствует.

Значение гидродинамического давления в расплаве в двухфазной зоне выше давления растворенных газов (более 500 Н/м2) свидетельствует о том, что расплав приобретает подвижность, частицы расплава движутся в места, где высвобождается объем, т.е. движутся к границам кристаллизации, вблизи которых из-за скачка плотности при переходе из жидкого в твердое состояние при кристаллизации высвобождается объем в виде усадочных пор. Движение расплава в места высвобождения объема и заполнение этого объема происходит синхронно с его высвобождением, тем самым происходит компенсация (подавление) порового пространства, влияющая на эффективность мягкого обжатия.

Расчеты авторов настоящего изобретения по математической модели кристаллизации позволили доказать, что приложение усилия обжатия в сечении заготовки, совпадающем с первой границей зоны мягкого обжатия, приведет к движению расплава к границам фронта кристаллизации и уменьшит в конечном итоге остаточное поровое пространство и, как следствие, осевую пористость и осевую химическую неоднородность.

Положение второго порога проницаемости (второй границы) также зависит от технологических факторов, учитываемых с помощью теплофизической модели, но в значительной мере определяется содержанием жидкой фазы в сечении слитка, равным 18-20%, что подтверждено многочисленными исследованиями в этой области знаний кристаллизации металлов. Кроме того, расчетами на перколяционной модели доказано, что именно при таком малом содержании жидкой фазы в двухфазной зоне невозможно организовать движение расплава к границам кристаллизации при любом, даже значительном обжатии заготовки.

Величину обжатия определяют также по расчетному значению гидродинамического давления - в зоне обжатия оно должно быть выше давления растворенных газов в интервале от 0 Н/м2 до 500 Н/м2.

Для настраивания величины обжатия с использованием математической модели в режиме реального времени по показаниям датчиков перемещений штоков гидроцилиндров постоянно регистрируются величины растворов роликовых секций, (определяется разность соответствующих растворов на входе и выходе из роликовых сегментов, т.е. определяется величина обжатия), которые вводятся в уравнение импульса и уравнение неразрывности течения расплава в созданной математической модели. Таким образом, программируемый блок управления, в котором реализована созданная математическая модель кристаллизации заготовки, по результатам расчета величины и распределения давлений расплава в границах зоны мягкого обжатия автоматически изменяет величину обжатия до значений, при которых давление не менее давления растворенных газов имеет место на всем участке мягкого обжатия, включая поперечное сечение, соответствующее второй границе зоны. Например, если при некоторой величине обжатия давление расплава упало до значений в диапазоне от 0 Н/м2 до 500 Н/м2 между двумя границами зоны, то программируемый блок управления итерационно увеличивает величину обжатия до значений, при котором давление расплава падает до величины в указанном интервале только в сечении, соответствующем второй границе зоны мягкого обжатия (второму порогу проницаемости).

Для примера конкретной реализации заявленного способа использовалась машина непрерывной разливки заготовок (МНЛЗ) №2 ОАО "Северсталь", предназначенная для разливки слябов толщиной 315 мм и шириной 2000 мм и широкого круга марок сталей с содержанием углерода от 0,03% до 0,25%, имеющая вертикальный участок, криволинейную зону загиба, радиальный участок, криволинейную зону разгиба и горизонтальный участок. Длина технологического канала составляет 40 м, максимальная скорость разливки - 1,6 м/мин.

Для реализации мягкого обжатия сегменты №6-16 оснащены гидроцилиндрами для изменения раствора роликов в процессе литья, что обеспечивает мягкое обжатие слябов в динамическом режиме для всех типоразмеров, марок стали и скоростей разливки.

Для функционирования блока управления МНЛЗ разработана соответствующая программа, в которой реализованы алгоритмы математической модели затвердевания заготовки, в которую дополнительно введен расчет давления расплава, основанный на управлениях импульса и неразрывности течения расплава. На вход блока управления в реальном масштабе времени постоянно поступают технологические параметры: скорость литья, толщина и ширина слитка, химический состав стали, температура в промежуточном ковше, конфигурация (протяженность и расстановка форсунок) зоны вторичного охлаждения, расходы охладителя в зонах вторичного охлаждения и величина обжатия в роликовых сегментах. В интерфейсных окнах монитора, связанного с блоком управления, отображаются наблюдаемые оператором изменения основных параметров процесса разливки: температуры на поверхности слитка в середине широкой грани, содержания жидкой фазы в центре слитка, изолиний содержания жидкой фазы в слитке, характеризующих кристаллизацию, гидродинамического давления расплава в центре слитка, изменения раствора роликов в сегментах (величины обжатия). Кроме того, отображаются также изменения параметров во времени: скорости разливки, расстояния от мениска до первой и второй границ зоны мягкого обжатия, интенсивности обжатия, содержания углерода в стали. Процесс мягкого обжатия по каждому ручью осуществляется полностью в автоматическом режиме.

Результаты расчета гидродинамического давления с использованием программы поступают в блок управления для выбора соответствующего номера роликового сегмента, под которым находится сечение непрерывнолитой заготовки, где давление расплава «упало» до значения давления растворенных газов, следовательно, в таком сечении находится первая граница зоны мягкого обжатия. Блок управления определяет положение (номер) ближайшего к первой границе сегмента, который будет участвовать в позиционировании на мягкое обжатие. Вторая расчетная граница соответствует поперечному сечению, в котором содержание жидкой фазы в двухфазной зоне на оси составляет 18-20%, когда расплав теряет сплошность. Блок управления определяет положение (номер) роликового сегмента, ближайшего ко второй границе зоны. Оптимально роликовые сегменты в зоне мягкого обжатия должны располагаться между границами зоны, но в практике этого не происходит. Поэтому допускается перекрытие границ зоны на определенный процент длины сегмента или изменением скорости литья границы зоны «передвигаются» таким образом, чтобы оптимизировать положение участка мягкого обжатия между первой и второй границами.

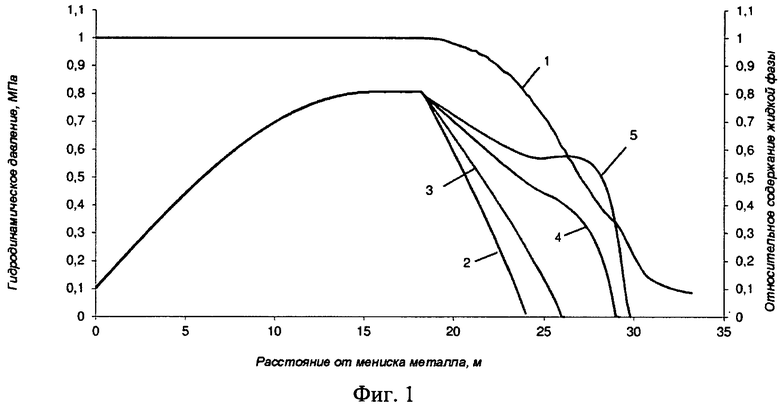

На фигуре 1 в форме графиков иллюстрируются следующие зависимости: горизонтальная ось - расстояние от мениска кристаллизатора (м), вертикальные оси - гидродинамическое давление (МПа) и относительное содержание жидкой фазы:

- кривая 1 - содержание жидкой фазы S=F(X);

- кривая 2 - гидродинамическое давление расплава Р=F(X) при нулевом значении мягкого обжатия;

- кривая 3 - гидродинамическое давление расплава Р=F{X) с усилием обжатия νобж=2 мм;

- кривая 4 - гидродинамическое давление расплава Р=F{X) с усилием обжатия νобж=5 мм;

- кривая 5 - гидродинамическое давление расплава Р=F(X) с усилием обжатия νобж=6 мм.

На фигуре 1 видно, что при нулевом значении мягкого обжатия достижение нижней границы давления растворенных газов происходит на 24 м от мениска (кривая 2). Это и есть положение первой границы (первого порога проницаемости), содержание жидкой фазы на котором соответствует примерно 80%. При нормальной величине мягкого обжатия, которая оценивается в 6 мм (кривая 5), давление расплава достигает указанной нижней границы на 30 м от мениска и соответствует 20% содержания жидкой фазы в двухфазной зоне. Кривые 3 и 4 соответствуют величинам обжатия, при которых давление расплава падает до указанной границы раньше второй границы (второго порога проницаемости), а именно на 26 м при 70% жидкой фазы и на 29 м при 30% жидкой фазы на центральной оси сляба в двухфазной зоне в конце затвердевания.

Для программируемого блока управления критерием недостаточности величины мягкого обжатия является то обстоятельство, что давление расплава падает до нижней границы раньше второго порога, т.е. не при 20% содержания жидкой фазы, а при большем значении. Следовательно, по критерию обеспечения указанного давления растворенных газов не ранее второго порога проницаемости, программа корректирует (настраивает) величину обжатия и увеличивает соответствующим позиционированием роликовых сегментов посредством гидроцилиндров до 6 мм.

Замысел авторов об оптимизации процесса мягкого обжатия с точки зрения более точного определения границ приложения усилия обжатия и определения величины такого обжатия подтверждается опытными данными.

На фигуре 2 изображен скан фотографии темплета из стали, полученной при непрерывной разливке с приложением усилия обжатия «с запасом» относительно расчетной первой границы интересующей области обжатия;

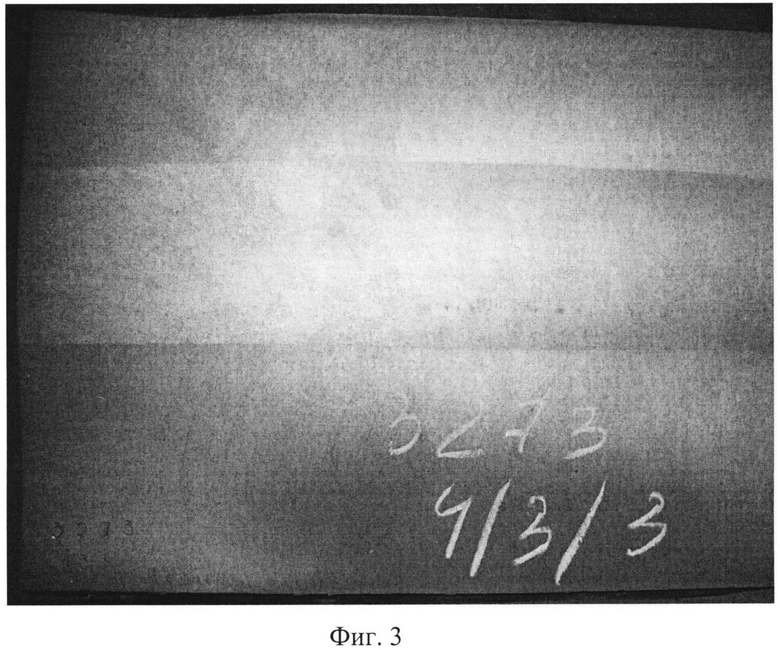

На фигуре 3 изображен скан фотографии темплета из стали с приложением усилия обжатия в расчетных границах по критерию: начало обжатия соответствует сечению (от мениска расплава в кристаллизаторе), в котором давление на фронте кристаллизации равно давлению растворенных газов.

Так, первоначально задавали положение первой границы в сечении, где на оси слитка в зумпфе содержание жидкой фазы было 80%. Качество осевой зоны по осевой пористости не было удовлетворительным, и, как видно из приведенного скана (фигура 2), в вершинах кристаллизационного треугольника наблюдаются трещины. Это обусловлено тем, что подключали дополнительно еще один сегмент (обеспечивая обжатие с «запасом»), и деформации на фронте кристаллизации в конце столь длинного участка обжатия оказались чрезмерными. Таким образом, запас по накрытию роликовыми сегментами зоны мягкого обжатия раньше физической первой границы привел к вовлечению в мягкое обжатие дополнительного сегмента и к перекрытию зоны за второй границей. Надавливание на полностью закристаллизовавшуюся часть заготовки встречает сопротивление обжатию, что не только неэффективно для качества слитка, но и ведет к перегрузке роликов, подшипниковых опор и двигателей приводных роликов.

Как видно из фотографии на фигуре 3, трещины в вершинах кристаллизационного треугольника исчезли, качество осевой зоны дополнительно улучшилось из-за оптимального накрытия роликовыми сегментами зоны мягкого обжатия.

Таким образом, при использовании заявляемого способа появляется возможность расчета положения границ мягкого обжатия, а также оптимальной величины обжатия сталей широкого химического состава в любом диапазоне скоростей литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2012 |

|

RU2494834C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2011 |

|

RU2490083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ В ЖИДКО-ТВЕРДОМ СОСТОЯНИИ | 2012 |

|

RU2511130C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКОГО СЛЯБА, СПОСОБ РЕГУЛИРОВАНИЯ ПРЕДВАРИТЕЛЬНОГО ОБЖАТИЯ ТОНКОГО СЛЯБА ПОСЛЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ, УЗЕЛ ДЛЯ РЕГУЛИРУЕМОГО ПРЕДВАРИТЕЛЬНОГО ОБЖАТИЯ ТОНКОГО СЛЯБА ПОСЛЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ, УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРЕДВАРИТЕЛЬНОГО ОБЖАТИЯ ТОНКОГО СЛЯБА ПОСЛЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1994 |

|

RU2111083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121903C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2000 |

|

RU2245214C2 |

Изобретение относится к металлургии, а именно к непрерывной разливке металла. Способ включает расчетное определение положения границ зоны мягкого обжатия от мениска расплава в кристаллизаторе в режиме реального времени, обжатие заготовки роликовыми секциями в расчетных границах с позиционированием роликовых секций с гидроцилиндрами. В качестве расчетного положения первой границы зоны мягкого обжатия выбирают поперечное сечение заготовки, в котором расчетное давление расплава в двухфазной зоне на центральной оси заготовки при нулевом обжатии равно давлению растворенных газов в интервале значений от 0 Н/м2 до 500 Н/м2 . Величину обжатия выбирают из условия, при котором гидродинамическое давление расплава в границах зоны мягкого обжатия, включая сечение, соответствующее второй границе зоны мягкого обжатия, и содержащей 18-20% жидкой фазы, выше указанного интервала значений. Обеспечивается повышение точности определения положения передней границы зоны мягкого обжатия и величины обжатия. 3 ил.

Способ мягкого обжатия непрерывнолитой заготовки с двухфазной зоной, включающий расчетное определение положения границ зоны мягкого обжатия от мениска расплава в кристаллизаторе в режиме реального времени, обжатие заготовки роликовыми секциями в расчетных границах с позиционированием роликовых секций с гидроцилиндрами, отличающийся тем, что в качестве расчетного положения первой границы зоны мягкого обжатия выбирают поперечное сечение заготовки, в котором расчетное давление расплава в двухфазной зоне на центральной оси заготовки при нулевом обжатии равно давлению растворенных газов в интервале значений от 0 Н/м2 до 500 Н/м2, а величину обжатия выбирают из условия, при котором гидродинамическое давление расплава в границах зоны мягкого обжатия, включая сечение, соответствующее второй границе зоны мягкого обжатия, и содержащей 18-20% жидкой фазы, выше указанного интервала значений.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2000 |

|

RU2245214C2 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ | 2009 |

|

RU2476290C1 |

| Устройство для упаковки штучных изделий в рукав из термосклеивающегося материала | 1981 |

|

SU1066897A1 |

| EP 1412111B1, 01.12.2004 | |||

Авторы

Даты

2015-09-27—Публикация

2014-04-02—Подача