Изобретение относится к цветной металлургии, а именно к способам изготовления магнитов из сплавов неодим-железо-бор (РЗМ-Fe-B).

За последнее время был проведен ряд исследований магнитных свойств магнитов из сплавов Nd-Fe-B в интервале температур 200 - 700 К с целью выяснения возможности их применения в различных условиях эксплуатации.

Измерения в большинстве случаев проводились на промышленных магнитах с остаточной индукцией Br ≈ 1,1 - 1,25 Тл и различными значениями коэрцитивной силы HcM ≈ 900 - 2000 кА/м.

Исследования показали более сильные температурные изменения всех магнитных величин для магнитов Nd-Fe-B, чем для SmCo5 и SmCo17 магнитов. Расчетные значения температурного коэффициента остаточной индукции намагниченности для магнитов Nd-Fe-B в интервале температур 293 - 423 (20oC : 150oC) составили 0,11 - 0,13% К, что примерно в три раза выше, чем для SmCo5 магнитов.

Изобретение направлено на совершенствование технологии изготовления магнитов из сплава РЗМ-Fe-B.

Известен способ получения магнитов FeCo и Fe-Co-Cr (WO 89/12112, кл. C 22 C 1/04).

Существенным недостатком магнитов этой системы является резкое снижение их коэрцитивной силы с повышением температуры.

Известен способ получения магнитов спеканием порошка интерметаллического соединения Fe-РЗМ (DE, 2059301, кл. C 22 C 1/04, 1972).

Недостатком является неустойчивость порошка на воздухе из-за его склонности к окислению и невысокое значение коэрцитивной силы и невысокие магнитные характеристики.

Наиболее близким к предлагаемому является способ изготовления магнитов из сплава Nd-Fe-B, включающий выплавку сплава заданного химического состава и кристаллической структуры в атмосфере инертного газа, измельчение слитков сплава в порошок, прессование порошка в магнитном поле, спекание и термическую обработку заготовок (Высокоэнергетические постоянные магниты и их применение в электромеханике. Тр. ВНИИЭМ. Т. 85. - М., 1987, с. 11 - 23).

Недостатком данного способа является нестабильность гистерезисных свойств магнитов, невысокое значение коэрцитивной силы.

Техническим результатом изобретения является формирование стабильных высоких гистерезисных свойств магнитов, повышение значения коэрцитивной силы и магнитных характеристик.

Для достижения технического результата в способе изготовления магнитов из сплава Nd-Fe-B, включающем выплавку сплава заданного химического состава и кристаллической структуры в атмосфере инертного газа, измельчение слитков сплава в порошок, прессование порошка в магнитном поле, спекание и термическую обработку заготовок, согласно изобретению выплавку сплава проводят в индукционной вакуумной печи при давлении 5 • 10-3 - 760 мм рт.ст., измельчение осуществляют в несколько стадий: дробление слитков на куски с размерами 3 - 5 см, дробление кусков до получения частиц крупностью не более 5 мм, измельчение частиц до фракции менее 0,7 мм и помол в среде этилового или изопропилового этилового спирта до получения суспензии порошка в спирте со средним зерном 1 : 3 мкм, перед прессованием пресс-массу перетирают через сито с ячейкой 500 мкм и перед спеканием проводят сушку в вакууме при остаточном давлении 0,1 мм рт. ст.

Оптимальными условиями являются следующие:

- после термической осуществляют механическую обработку заготовок;

- дробление слитков на куски с размерами 3 - 5 см осуществляют на гидравлическом прессе;

- дробление кусков до получения частиц крупностью не более 5 мм осуществляют в рамковой дробилке при продуве рабочей камеры аргоном с расходом 5 - 10 л/мин;

- измельчение частиц до фракции менее 0,7 мм осуществляют в конусно-инерционной дробилке в потоке инертного газа с расходом 5 - 10 л/мин;

- помол в среде этилового или изопропилового спирта осуществляют в течение 3 - 4 ч;

- перед прессованием пресс-массу с относительной влажностью 30 - 50 мас. % подвергают перетиранию через сито с ячейкой 500 мкм;

- прессование осуществляют при удельном давлении 100 - 1000 кг/см2 в магнитном поле напряженностью до 12 кЭ при перемешивании пресс-массы в защитной инертной среде;

- после прессования заготовки магнитов сушат в вакууме в течение 1 - 10 ч;

- спекание проводят при высоковакуумной откачке до давления 10-5 мм рт. ст. и нагреве с двумя выдержками;

- термическую обработку заготовок производят нагревом в вакууме до 500 - 900oC, с выдержкой в течение 30 - 300 мин при этой температуре и охлаждением путем напуска инертного газа;

- охлаждение осуществляют путем выкладывания заготовок в атмосферную среду;

- после механической обработки на магнитные заготовки наносят коррозионностойкое покрытие;

- покрытие наносят фосфатным пассивированием;

- наносят электролитическое покрытие на основе цинк-хромата;

- после механической обработки осуществляют дополнительную термическую обработку при 500 - 900oC в течение 30 - 300 мин для восстановления магнитных параметров.

Сущность изобретения иллюстрируется нижеприведенным примером.

В приведенном примере в качестве редкоземельного металла использован неодим.

Выплавку сплава проводят в индукционной вакуумной печи УППФ-ЗМ в атмосфере инертного газа (Ar) при P = 5 • 103 - 760 мм рт.ст.

Порошок получают механическим измельчением с окончательным размером частиц 1 - 3 мкм (после тонкого "мокрого" помола), т.е. сплав проходит несколько стадий измельчения, а именно:

- дробление слитков (30 кг) на гидравлическом прессе в специальном приспособлении на куски с размерами 3 - 5 см;

- дробление кусков в рамковой дробилке (МВР-03) при продувке рабочей камеры аргоном расходом 5 - 10 л/мин до получения частиц крупностью не более 5 мм;

- в конусно-инерционной дробилке (КИД-100) в потоке инертного газа (аргон 5 - 10 л/мин) порошок доводится до фракции менее 0,7 мм, затем просеивается через сито с ячейкой 500 мкм;

- особенностью завершения этапа помола является помол в среде этилового (или изопропилового) спирта, так называемый "мокрый помол" в вибромельнице МВ-001, с частотой 1500 кол./мин и амплитудой 2,08 мм. В мельницу загружают 5,0 кг порошка крупностью менее 500 мкм и заливают 5 л спирта. После 3 - 4-ч помола получают суспензию порошка в спирте со средним размером зерна 1 - 3 мкм. После 30 мин отстоя суспензии 1,0 - 2,0 л спирт сливают, полученную пресс-массу с относительной влажностью 38 мас.%, направляют на операцию прессования.

Перед прессованием заготовок пресс-массу перетирают через сито ячейкой 500 мкм с целью исключения попадания инородных включений, резко снижающих магнитные параметры и приводящих к выводу из строя пресс-инструмента.

Прессование заготовок магнитов в магнитном поле производят как на механических, так и на гидравлических прессах. Удельное давление прессования от 100 до 1000 кг/см2.

Магнитное поле напряженностью в рабочем зазоре до 12 кЭ создается магнитной системой, состоящей из магнитопроводов и намагничивающих катушек. Для исключения сегрегации пресс-массы в бункере установлена мешалка, перемешивающая пресс-массу в течение всего времени прессования. Прессы оборудованы дозаторами, производящими объемное дозирование пресс-массы. После прессования заготовки имеют плотность не более 80% от теоретической и влажность не более 15%. Отпрессованные заготовки магнитов укладывают в лодочки для спекания и помещают в камеру с пониженной температурой и инертной средой (Al, N2) на время не более 3 ч.

Сушку и спекание магнитов производят в вакуумных камерных печах СНВЭ 1.2.1/16И4. Сушку проводят в вакууме при остаточном давлении не более 1 мм рт. ст. без включения нагрева. Критерием окончания сушки является повышение вакуума в камере до давления 5 • 10-2 мм рт.ст. Затем включают высоковакуумную откачку до давления 10-5 мм рт.ст. в течение 2 ч с последующим нагревом. В процессе нагрева проводят две выдержки в течение 30 мин: при температуре 120 - 200oC и температуре 550 - 640oC. Температуру спекания и время выдержки выбирают в зависимости от химического состава сплава и типа изделия в интервале 1050 - 150oC в течение 60 - 180 мин. При температуре спекания обеспечивают высокий уровень вакуума 10-5 - 10-6 мм рт. ст. После проведения цикла спекания заготовки охлаждают вместе с печью в вакууме до 500 - 9002oC, затем следует напуск гелия в камеру до избыточного давления 800 - 900 мм рт.ст. Выгрузку заготовок из печи производят при температуре < 50oC.

Замеряют плотность спеченных заготовок, магнитные параметры при необходимости заготовки допекаются.

Для поднятия коэрцитивной силы проводят термообработку заготовок: нагрев в вакууме до температуры 500 - 650oC, выдержку в течение 60 мин при этой температуре и резкое охлаждение за счет напуска инертного газа или выбрасывания заготовок в атмосферу.

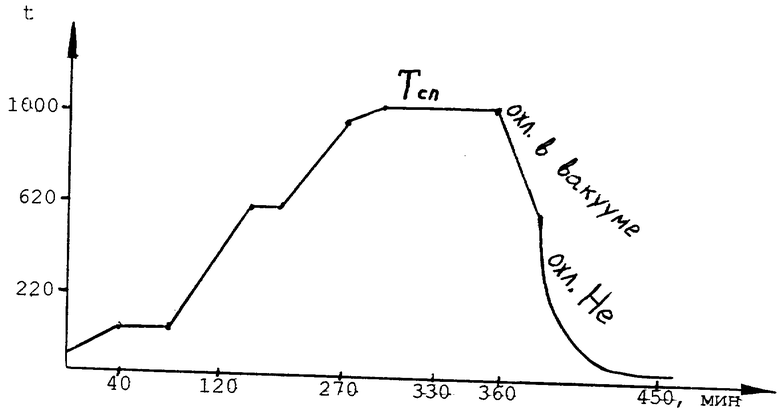

На чертеже изображен график спекания магнитных заготовок с отражением зависимости температуры спекания от времени.

Магниты подвергают механической обработке.

Обработку производят на шлифовальных станках алмазным инструментом.

Для восстановления магнитных параметров проводят дополнительную термическую обработку при температуре 600oC в течение 1 ч. В результате обработки параметры заготовки имеют значения Br > 1,2 Тл, JHc > 1600 кА/м, BHc > 840 кА/м.

Для повышения коррозионной стойкости на магниты наносят коррозионностойкое покрытие: фосфатное пассивирование или электролитическое на основе цинк-хромата. Перед нанесением покрытий магниты промывают, подвергают операции "галтовка" в вибрационной установке ТВУ-80 с целью притупления острых кромок на поверхностях магнитов.

На готовых магнитах контролируют параметры, внешний вид, геометрические размеры, коррозионную стойкость (выборочно), магниты упаковывают и направляют в хранилище.

Изготовленные магниты являются высокоэнергетическими с высокими магнитными характеристиками с высокими гистерезисными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2127923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2685708C1 |

| Способ изготовления спеченных редкоземельных магнитов из вторичного сырья | 2021 |

|

RU2767131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2012 |

|

RU2493628C1 |

Выплавляют сплав заданного химического состава в атмосфере инертного газа, измельчают слитки в несколько стадий: дроблением слитков на куски с размерами 3-5 см, дробление кусков до получения частиц крупностью не более 5 мм, измельчение частиц до фракции менее 0,7 мм и помол в среде этилового или изопропилового спирта до получения суспензии порошка в спирте со средним зерном 1-3 мкм, прессуют полученный порошок в магнитном поле, проводят сушку в вакууме, спекают при высоковакуумной откачке при давлении не более 10-5 мм рт. ст. и нагреве с двумя выдержками, осуществляют термическую обработку заготовок нагревом в вакууме до 500-900oC, охлаждают заготовки, подвергают механической обработке и дополнительной термообработке и наносят коррозионное покрытие. Изобретение обеспечивает формирование стабильных высоких гистерезисных свойств магнитов, повышение магнитных характеристик и значения коэрцитивной силы. 15 з.п.ф-лы, 1 ил.

4. Способ по п. 1, отличающийся тем, что дробление кусков до получения частиц крупностью не более 5 мм осуществляют в роликовой дробилке при продуве рабочей камеры аргоном с расходом 5-10 л/мин.

| Высокоэнергетические постоянные магниты и их применение в электромеханике | |||

| Труды ВНИИЭМ, Т | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1998-06-27—Публикация

1997-08-29—Подача