Изобретение относится к металлургии, в частности к области получения металлических слитков с помощью литейных форм (изложниц, кокилей и т.д.) и устройствам для отливки слитков.

Известны способы и устройства для литья расплавленного металла в литейные формы (кн. И.Е.Горшков. - Литье слитков цветных металлов и сплавов. - Металлургиздат, - 1952, с. 416), включающее литье в наклонные и щелевые изложницы, литье металла по желобу или по трубке, снабженными в конце ловушкой, использование пеноулавливающих резервуаров, щелевых литников и др.

Однако все они имеют один общий недостаток, заключающийся в том, что не способны полностью предотвратить образование пены и не допустить ее попадание в слитки при кристаллизации, т.к. практически всегда металл, заливаемый в литейные формы, имеет турбулентный характер течения. Так, например, струя магния диаметром 30 мм становится турбулентной (число Рейнольдса Re>2300) уже при падении с высоты 15 мм, алюминия - 0,45 мм. При турбулентном движении расплавленный металл захватывает пузырьки воздуха или защитного газа и заносит их внутрь металла, уже залитого в литейные формы. В результате на поверхности расплава образуется устойчивая пена, которая после кристаллизации металла остается на поверхности слитка, резко снижая его качество как по внешнему виду, так и по содержанию неметаллических включений в слитке.

Наиболее близким способом того же назначения и устройством для его осуществления, получившими широкое распространение на практике и по совокупности признаков, выбранными в качестве прототипа, являются способ и устройство конвейерного литья слитков цветных металлов в изложницы, установленные на бесконечную ленту. Данный способ литья металлических слитков и устройство для его осуществления описаны в литературе, посвященной литью магния и магниевых сплавов (кн. Вяткин И.П., Кечин В.А., Мушков С.В. - Рафинирование и литье первичного магния. - М. Металлургия, 1974, с. 124-142). Сущность способа заключается в транспортировке жидкого металла в тигле к литейному конвейеру, установке тигля в поворотную шахту конвейера и литье металла в изложницу непосредственно из тигля путем плавного его наклона вокруг оси, проходящей через носок тигля. Используется также заливка металла с помощью электромагнитного насоса. В этом случае металл транспортируют из миксера по металлотракту насоса к литейному конвейеру, и литье в изложницы осуществляют непосредственно из сливного патрубка металлотракта насоса. В обоих случаях металл заливают в пустые формы изложниц, движущиеся по верхней дорожке конвейера от его падающего конца к разгрузочному концу, где закристаллизовавшийся металл, принявший форму изложницы, выпадает из нее и направляется на дальнейшую обработку.

Устройство для осуществления данного способа содержит ряд изложниц, установленных вдоль бесконечного конвейера, системы транспортировки (тигель с металлом или металлотракт электромагнитного насоса), системы заливки (поворотная шахта, сливной патрубок металлотракта), система охлаждения и кристаллизации (движение изложниц с металлом по верхней дорожке конвейера с заданной скоростью) жидкого металла.

Однако способ и устройство по прототипу имеют один существенный недостаток - струя металла, падающая в изложницы с высоты 100-150 мм, имеет турбулентный режим течения и, захватывая защитный газ, заносит его внутрь уже залитого в изложницы металла. Пузырьки газа, всплывая на поверхность расплава, приводят к вспениванию металла и его повышенному окислению. Сразу же после заполнения изложницы пену с поверхности металла удаляют вручную специальными снималками. На данной операции постоянно задействован один человек, а безвозвратные потери металла с пеной достигают 2,9-2,5% от массы слитого металла. Тем не менее, даже очень чистый съем пены не позволяет избежать дефектов на слитке, которые возникают из-за турбулентности струи металла, т.к. в месте заливки в металле остается оксидная пленка, а структура металла характеризуется повышенной рыхлостью вследствие избыточного газосодержания.

Задача изобретения направлена на снижение образования пены при заливке металла в литейные формы.

Технический результат проявляется в улучшении качества слитка по внешнему виду и чистоте излома, а также в исключении ручного труда при удалении пены при разливке металла.

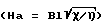

Данная задача решается тем, что предложен способ литья металлических слитков, включающий транспортировку и заливку жидкого металла в литейные формы, охлаждение и кристаллизацию металла в них, новым является то, что перед подачей заливаемого металла в литейные формы его предварительно пропускают через внешнее постоянное магнитное поле, при этом величину индукции внешнего постоянного магнитного поля задают из условия:

где В - индукция внешнего постоянного магнитного поля, Тл;

А1- эмпирический коэффициент (А=43,5);

V - скорость движения жидкого металла в патрубке, м/с;

ρ - плотность жидкого металла, кг/м3;

χ - электропроводность жидкого металла, (Ом•м)-1;

η - динамическая вязкость жидкого металла, Па•с.

Кроме того, внешнее постоянное магнитное поле направляют перпендикулярно скорости движения металла в сливном патрубке.

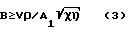

Для осуществления данного способа предложено устройство для литья металлических слитков, содержащее литейные формы системы транспортировки, заливки, охлаждения и кристаллизации жидкого металла, новым является то, что оно дополнительно снабжено промежуточной емкостью, установленной перед литейными формами и снабженной одним или более сливным патрубком, и источником внешнего постоянного магнитного поля, размещенного в зоне расположения сливного патрубка, при этом сливной патрубок выполнен длиной, определяемой из условия:

l>A2Vρ/χB2,

где l - длина сливного патрубка, находящаяся во внешнем постоянном магнитном поле, м;

А2 - эмпирический коэффициент (А=60);

V - скорость движения жидкого металла в патрубке, м/с;

ρ - плотность жидкого металла, кг/м3;

χ - электропроводность жидкого металла, (Ом•м)-1;

В - индукция внешнего магнитного поля, Тл.

Кроме того, сливной патрубок выполнен из немагнитного материала.

Выбор заявляемых условий в предлагаемом способе обусловлен следующим. Для того чтобы исключить пенообразование металла в литейной форме, необходимо струю заливаемого металла ламинизировать. В этом случае струя не будет захватывать пузырьки воздуха или газа и заносить их под уровень уже залитого металла, что исключит образование пены в литейной форме. Однако в реальных условиях ламинизировать струю заливаемого металла практически невозможно. Единственный выход - это максимально уменьшить высоту падения струи металла так, чтобы за время падения она не успела захватить достаточное количество пузырьков газа, необходимое для пенообразования. Такая высота зависит от множества факторов (диаметра струи, ее скорости, прочности оксидной пленки, исходного газосодержания в металле и т.д.) и, как правило, не превышает 50 мм. В то же время известно (см., например, кн. Брановер Г.Г., Цинобер А.Б. - Магнитная гидродинамика несжимаемых сред. - М., Наука, 1970, - c. 380), что магнитное поле повышает гидродинамическую устойчивость течения и создает принципиальную возможность получения устойчивого ламинарного течения при сколь угодно больших числах Рейнольдса. Этот эффект обусловлен тем, что магнитное поле, с одной стороны, приводит к быстрому затуханию возмущений в потоке жидкости за счет джоулевой диссипации энергии, а с другой стороны - за счет изменения профиля осредненной скорости. В результате изменяется (уменьшается) скорость течения и повышается его гидродинамическая устойчивость, т.е. поток ламинизируется.

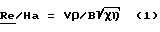

В магнитной гидродинамике в качестве одного из основных критериев, характеризующих режим течения электропроводящей жидкости в магнитном поле, используют отношение безразмерных чисел Рейнольдса (Re = Vlρ/η и Гартмана

где l - характерный размер.

При этом в случае, когда это отношение меньше некоторого критического числа, течение является ламинарным.

Re/Ha≤(Re/Ha)кр=А1 (2)

Экспериментально установлено, что течение струи жидкого металла во внешнем магнитном поле, направленном перпендикулярно скорости движения металла в сливном патрубке, является ламинарным. В литейной форме не происходит пенообразования, если эмпирический коэффициент А1=43,5. Используя формулы 1 и 2, легко получить,

Таким образом, для предотвращения пенообразования металла в литейной форме необходимо заливаемый металл предварительно пропустить через внешнее постоянное магнитное поле, направленное перпендикулярно скорости движения металла в сливном патрубке. При этом величина индукции внешнего постоянного магнитного поля (В) должна превышать величину

Жидкий металл перед обработкой в магнитном поле должен принять форму сплошной струи, движущейся с определенной скоростью. Для этого устройство содержит промежуточную емкость, снабженную одним или более сливным патрубком. Металл в емкости поддерживают на заданном уровне, вследствие чего он в виде сплошной струи заданного диаметра движется с требуемой скоростью в сливных патрубках. Патрубки располагают в рабочих зонах источника внешнего постоянного магнитного поля. Причем магнитное поле направляют перпендикулярно скорости движения металла в сливных патрубках. Экспериментально установлено, что только в том случае, когда индукция внешнего постоянного магнитного поля превышает величину  течение металла в струе ламинизируется, если воздействие магнитного поля осуществляется на длине пути, не меньшем чем A2Vρ/χB2. В данном случае эта величина соответствует длине сливных патрубков, находящихся во внешнем постоянном магнитном поле. Суть явления заключается в том, что турбулентный поток не может быть мгновенно преобразован в ламинарный. Этот переход осуществляется на некотором участке, где режим течения имеет переходный характер. Экспериментально установлено, что такой переход осуществляется на отрезке пути, длина которого не превышает величины A2Vρ/χB2. Причем, чтобы поле могло эффективно воздействовать на жидкий металл, а не было экранировано стенками патрубка, последний должен быть изготовлен из немагнитного материала, у которого магнитная проницаемость близка к единице (μ_→1).

течение металла в струе ламинизируется, если воздействие магнитного поля осуществляется на длине пути, не меньшем чем A2Vρ/χB2. В данном случае эта величина соответствует длине сливных патрубков, находящихся во внешнем постоянном магнитном поле. Суть явления заключается в том, что турбулентный поток не может быть мгновенно преобразован в ламинарный. Этот переход осуществляется на некотором участке, где режим течения имеет переходный характер. Экспериментально установлено, что такой переход осуществляется на отрезке пути, длина которого не превышает величины A2Vρ/χB2. Причем, чтобы поле могло эффективно воздействовать на жидкий металл, а не было экранировано стенками патрубка, последний должен быть изготовлен из немагнитного материала, у которого магнитная проницаемость близка к единице (μ_→1).

Экспериментально установлено, что струя металла при выходе из патрубка сохраняет ламинарный режим течения, при этом она растягивается в направлении, перпендикулярном направлению магнитного поля, и сплющивается вдоль магнитного поля. Причем в сравнении с аналогичным методом литья, но без магнитного поля скорость струи металла снижается примерно в два раза. В результате давление и удельная сила удара падающей струи на дно литейной формы или на поверхность уже залитого металла в сравнении с аналогом без поля уменьшается примерно в четыре раза, т.к. давление и сила удара пропорциональна скорости струи в квадрате. Учитывая отсутствие аэрации струи в связи с ее ламинарностью, в литейной форме не происходит пенообразования.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного способа и устройства, позволил установить, что заявитель не обнаружил аналоги, характеризующиеся признаками, тождественными всем существенным признакам способа и устройства для литья металлических слитков. Определение из перечня выявленных аналога-прототипа как наиболее близкого по совокупности признаков позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения.

Следовательно, предложенные способ и устройство для литья металлических слитков соответствует условию "новизна".

Для проверки соответствия изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранного прототипа признаками изобретения. Результаты поиска показали, что заявленное устройство не вытекает для специалиста явным образом из известного уровня техники. Изобретение основано на новой совокупности действий, размещения деталей и новой совокупности выполнения деталей. Следовательно, заявленное устройство соответствует условию "изобретательский уровень".

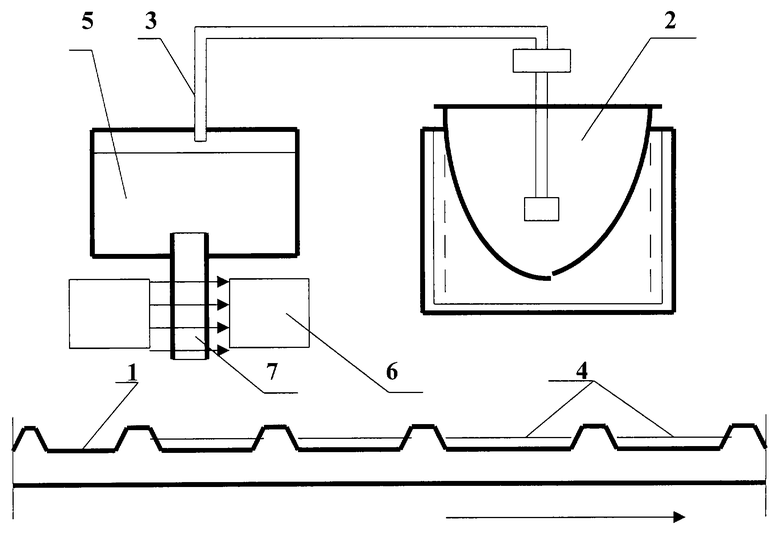

На чертеже показана принципиальная схема устройства для литья металлических слитков. Устройство содержит литейные формы 1, систему транспортировки жидкого металла 2, систему заливки жидкого металла 3, систему охлаждения и кристаллизации жидкого металла 4, промежуточную емкость 5, сливной патрубок 6, источник создания внешнего постоянного магнитного поля 7.

Устройство работает следующим образом.

С помощью системы транспортировки 2 жидкий металл подают в промежуточную емкость 5, из которой металл по сливному патрубку 6 поступает в литейные формы 1. Причем, если магнитное поле отсутствует, то течение металла в сливном патрубке будет турбулентным, струя при выходе из патрубка разрушается за счет аэрации и захватывания пузырьков газа, ее диаметр по мере удаления от патрубка увеличивается и при ударе о дно литейной формы в последней образуется пена. После заполнения формы пену необходимо убрать, что практически можно сделать только вручную.

При наличии магнитного поля величиной  созданного источником 7, струя металла при прохождении рабочей зоны длиной l>A2Vρ/χB2 ламинизируется, скорость ее значительно снижается (~2 раза) и при выходе из сливного патрубка струя сохраняет ламинарный режим течения, при этом она растягивается в направлении, перпендикулярном направлению магнитного поля, и сплющивается вдоль магнитного поля. В результате давление и удельная сила удара падающей струи на дно литейной формы 1 или на поверхность уже залитого в нее металла значительно (~ в 4 раза) меньше, чем в аналогичной ситуации, но без обработки металла внешним магнитным полем. Учитывая отсутствие аэрации струи в связи с ее ламинарностью, в литейной форме не происходит образования пены, и жидкий металл без дополнительной обработки направляют на охлаждение и кристаллизацию с помощью системы 4.

созданного источником 7, струя металла при прохождении рабочей зоны длиной l>A2Vρ/χB2 ламинизируется, скорость ее значительно снижается (~2 раза) и при выходе из сливного патрубка струя сохраняет ламинарный режим течения, при этом она растягивается в направлении, перпендикулярном направлению магнитного поля, и сплющивается вдоль магнитного поля. В результате давление и удельная сила удара падающей струи на дно литейной формы 1 или на поверхность уже залитого в нее металла значительно (~ в 4 раза) меньше, чем в аналогичной ситуации, но без обработки металла внешним магнитным полем. Учитывая отсутствие аэрации струи в связи с ее ламинарностью, в литейной форме не происходит образования пены, и жидкий металл без дополнительной обработки направляют на охлаждение и кристаллизацию с помощью системы 4.

Пример работы способа литья металлических слитков

Экспериментальную проверку работоспособности способа и устройства проводили на опытно-промышленной установке. Установка смонтирована около шахтной тигельной печи сопротивления СМТ-3 емкостью на 3 т жидкого магния и представляет платформу, на которой смонтированы все основные элементы оборудования. В качестве литейных форм 1 использованы стандартные чугунные изложницы, предназначенные для отливки 12-ти кг слитков (чушек) магния. В качестве источника внешнего постоянного магнитного поля 7 использованы специально разработанные и изготовленные электромагниты постоянного тока. Конструкция электромагнитов позволяет регулировать ширину рабочего зазора между полюсами электромагнитов и с учетом изменения тока в обмотках величину индукции магнитного поля. Всего в опытах использовали три электромагнита, которые отличались друг от друга мощностью и геометрическими параметрами магнитопроводов. В первую очередь сечением по высоте, т.е. могли создавать однородное магнитное поле различной высоты 1, в частности использовались электромагниты с 1, равной 0,05, 0,07 и 0,10 м. Промежуточная емкость 5 выполнена в виде корыта цилиндрической формы, рассчитанного на 50 кг расплава. В центральной части дна корыта расположено входное отверстие сливного патрубка 6, снабженного запорным клапаном. Сливной патрубок 6 выполнен цилиндрической формы и изготовлен из немагнитного материала - нержавеющей стали. Разогрев емкости 5 и сливного патрубка 6 осуществляли с помощью электропечи специальной конструкции, чугунных изложниц - заливкой небольших порций металла. Подачу жидкого металла в емкость осуществляли из печи СМТ-3 с помощью литейных ковшей. Охлаждение и кристаллизацию металла проводили в чугунных изложницах на платформе после их удаления из зоны заливки.

Всего проведено свыше 50 опытов, в которых изменяли ширину рабочего зазора (расстояние между полюсами) электромагнитов, ток в обмотках, величину индукции магнитного поля, линейный размер однородного магнитного поля по вертикали, геометрические параметры сливных патрубков (диаметр и длину), начальную температуру изложниц и металла и т.д. Процесс истечения металла из сливных патрубков и заполнения им литейных форм фиксировали с помощью кинокамеры и цифрового фотоаппарата, результаты заносили в компьютер и подробно анализировали. Также подробному анализу подвергали внешний вид полученных слитков и их излом. В результате выполненных исследований установлено, что из всего объема проанализированных факторов решающее влияние на процесс оказывают вышеприведенные заявляемые факторы и области их применения.

Ниже приведен характерный пример реализации предлагаемого способа.

Пример.

В тигле печи сопротивления СМТ-3 приготовили магний рафинировочный марки МГ-90 по ГОСТ 804-93. Прогрели промежуточную емкость 5 и сливной патрубок 6 диаметром 36•3 до темно-красного свечения, изложницу 1 - до 120oС, подали в емкость 5 разливочным ковшом расплавленный магний, открыли запорный клапан и произвели контрольный слив металла. Слив металла проходил очень бурно, струя после выхода из патрубка имела турбулентный характер течения. В момент удара струи о дно изложницы создался бурный водоворот, часть металла выплеснулась из изложницы. От начала и до конца заливки в изложнице наблюдалось бурное образование пены. Общее время (τ) слива составило 5 сек, масса (М) слитого металла 8,6 кг. Зная внутреннее сечение патрубка (s=30 мм) и плотность жидкого магния (ρ=1560 кг/м3), легко найти среднюю скорость движения металла в патрубке (V)

V = M/sρV (5)

Оценка по формуле (5) дала V=1,56 м/сек. После проведения контрольного слива провели оценку параметров процесса, необходимых для получения ламинарной струи и предотвращения образования пены металла в изложнице. Первоначально решили, что для снижения силы удара струи о дно изложницы в четыре раза, необходимо снизить скорость струи в два раза. Следовательно, расчетная скорость металла в патрубке составила Vp=V/2=0,78 м/сек. Для ламинизации потока при такой скорости необходимо внешнее постоянное магнитное поле с величиной индукции, не меньшей чем

Учитывая, что для жидкого магния χ = 3,61•106 (Ом•м)-1, η = 1,1•10-3 Па•с, ρ = 1,56•103 кг/м3 и А1=43,5, a Vp=0,78 м/сек, получили В>0,44 Тл. При этом поле такой величины должно воздействовать на жидкий металл, движущийся в сливном патрубке, на длине пути, не меньшей чем

l≥A2Vpρ/χB2.

Учитывая, что А2= 60,0, получили 1=0,074 м. По полученным результатам (В>0,44 Тс и 1=0,074 м) для опыта был выбран наиболее мощный электромагнит с 1=0,10 м.

Опыт проводили на том же металле, что и контрольный слив. Использовали ту же промежуточную емкость 5 со сливным патрубком 6 и ту же изложницу 1. Отличие состояло лишь в том, что после прогрева оборудования убрали нагреватели и подвели к сливному патрубку 6 полюса электромагнита, образовав вокруг патрубка рабочую зону размерами 100•50•40 мм, т.е. расстояние между полюсами - 40 мм, высота рабочей зоны и, соответственно, длина сливного патрубка l= 0,10 м. В обмотку электромагнита подали постоянный ток и создали в рабочей зоне постоянное магнитное поле индукцией 0,47 Тл. Промежуточную емкость 5 заполнили жидким магнием, имеющим температуру 700oC, открыли запорный клапан и произвели слив металла. Струя металла на выходе из сливного патрубка была ламинарная, сплющенная вдоль направления магнитного поля и растянутая в направлении, перпендикулярном полю. Слив проходил спокойно, пены и брызг в изложнице не наблюдалось. Время слива - 10,5 сек, масса слитого металла - 8,9 кг. Расчет по формуле (5) показал, что скорость течения металла в сливном патрубке составила 0,77 м/с.

Анализ внешнего вида и излома чушек показал, что чушка, полученная по предлагаемому способу, имела хороший внешний вид и чистый излом. Это позволяет исключить из технологического процесса ручную операцию съемам пены и значительно повысить качество отливок по внешнему виду и чистоте излома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| ПРОТЕКТОР И СПОСОБ ЕГО ЛИТЬЯ | 1998 |

|

RU2136783C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ОБРАБОТКИ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196844C2 |

Изобретение относится к металлургии и может быть использовано для получения слитков в литейных формах. Жидкий металл подают в промежуточную емкость, из которой по сливному патрубку - в изложницы. В зоне сливного патрубка помещен источник постоянного магнитного поля. Для обеспечения ламинарного режима течения жидкого металла заданы условия, из которых определяют величину индукции постоянного магнитного поля и длину сливного патрубка. Под воздействием магнитного поля скорость струи металла уменьшается и на выходе из сливного патрубка струя имеет ламинарный режим течения. Снижаются давление и удельная ударная сила струи на дно изложницы, в результате не происходит образование пены. Обеспечивается повышение качества слитков. 2 с. и 2 з. п.ф-лы, 1 ил.

где В - индукция внешнего постоянного магнитного поля, Тл;

A1- эмпирический коэффициент (А= 43,5);

V - скорость движения жидкого металла в патрубке, м/с;

ρ - плотность жидкого металла, кг/м3;

χ - электропроводность жидкого металла, (Ом•м)-1;

η - динамическая вязкость жидкого металла, Па•с.

I>A2Vρ/χB2,

где I - длина сливного патрубка, находящаяся во внешнем постоянном магнитном поле, м;

А2 - эмпирический коэффициент (А= 60),

V - скорость движения жидкого металла в патрубке, м/с;

ρ - плотность жидкого металла, кг/м3;

χ - электропроводность жидкого металла, (Ом•м)-1 ;

В - индукция внешнего магнитного поля, Тл.

| ВЯТКИН И.П | |||

| и др | |||

| Рафинирование и литье первичного магния | |||

| - М.: Металлургия, 1974, с.124-142 | |||

| US 5404933 A, 11.04.1995 | |||

| Шихта для изготовления композиционного материала | 1976 |

|

SU576302A1 |

| БРАНОВЕР Г.Г., ЦИНОБЕР А.Б | |||

| Магнитная гидродинамика несжимаемых сред | |||

| - М.: Наука, 1970, с.380 | |||

| US 4495984, 29.01.1985 | |||

| 0 |

|

SU401504A1 | |

| Способ получения отливок | 1986 |

|

SU1359067A1 |

Авторы

Даты

2003-11-20—Публикация

2002-04-24—Подача