Изобретение относится к обработке металлов давлением, в частности к отбортовке отверстий на полых изделиях, и может быть использовано в различных отраслях машиностроения при изготовлении патрубков.

Известен способ изготовления патрубка на полом изделии (Аверкиев Ю.А. Башков Б. Ф. Отбортовка с утонением стенки ж. Кузнечно штамповочное производство, 1976, N9, с. 21 22), включающий операции предварительной механической или газовой вырезки отверстия, нагрев зоны вытяжки, операцию по отбортовке стенок отверстия коническо-цилиндрическим пуансоном, совершающим поступательное движение вдоль оси формируемого патрубка в направлении от оси изделия.

Недостатком известного способа являются низкие технологические возможности из за отсутствия приемов управления толщиной стенки патрубка, зарождение трещин на кромке отверстия и их развитие в стенке патрубка, а также значительное утонение стенки формообразуемого патрубка.

Устройство для реализации данного процесса состоит из конического цилиндрического пуансона, который вводится внутрь полого изделия и навешивается на вытяжной шток пресса.

Известен способ получения патрубков под названием Т Дрилл на трубных заготовках развальцовкой изнутри на специальных стенках (Ковка и штамповка, Справочник под ред. Матвеева А. Д. М. Машиностроение, 1987г. т. 4, с. 198, рис. 10).

По этому способу в предварительно отработанное на трубном изделии овальное отверстие вводится вытяжная головка с двумя выдвижными формообразующими инструментами. Затем с помощью регулирующего устройства выдвигают формообразующие инструменты и настраивают их на отбортовку патрубка требуемого диаметра. Вытяжкой головке сообщают вращение из изделия, рабочие концы вытяжного инструмента контактируют со стенкой изделия и постепенно отбортовывают горловину с выходом из не.

К недостаткам способа относится то, что процесс формообразования патрубка сопровождается утонением (до 20 30%) стенки вытянутого патрубка.

Известен способ изготовления патрубка на полом цилиндрическом изделии, включающий отбортовку предварительно вырезанного овального отверстия и непрерывно последовательнее с отбортовкой воздействия на торец патрубка усилия резания (см. Авт. св. N 1706740, B 21 C 37/29, 1992)

Недостатком этого способа является то, что в процессе формообразования патрубка происходит утонение его стенки.

Целью изобретения является повышение качества изделия за счет выполнения толщины стенки патрубка равной или большей толщины стенки изделия.

Для достижения поставленной цели в способе изготовления патрубка на полом изделии, включающем отбортовку предварительно обработанного овального отверстия, согласно изобретению дополнительно осуществляют осадку стенки патрубка, производя ее непрерывно последовательно с отбортовкой.

Предложенный способ позволяет получать патрубок с утолщенной стенкой, устраняется операция механического удаления припуска по торцу патрубка, обеспечивается уплотнение металла за счет воздействия деформирующих сил осадки, обеспечивается возможность регулирования толщины стенки в различных сечениях готового изделия

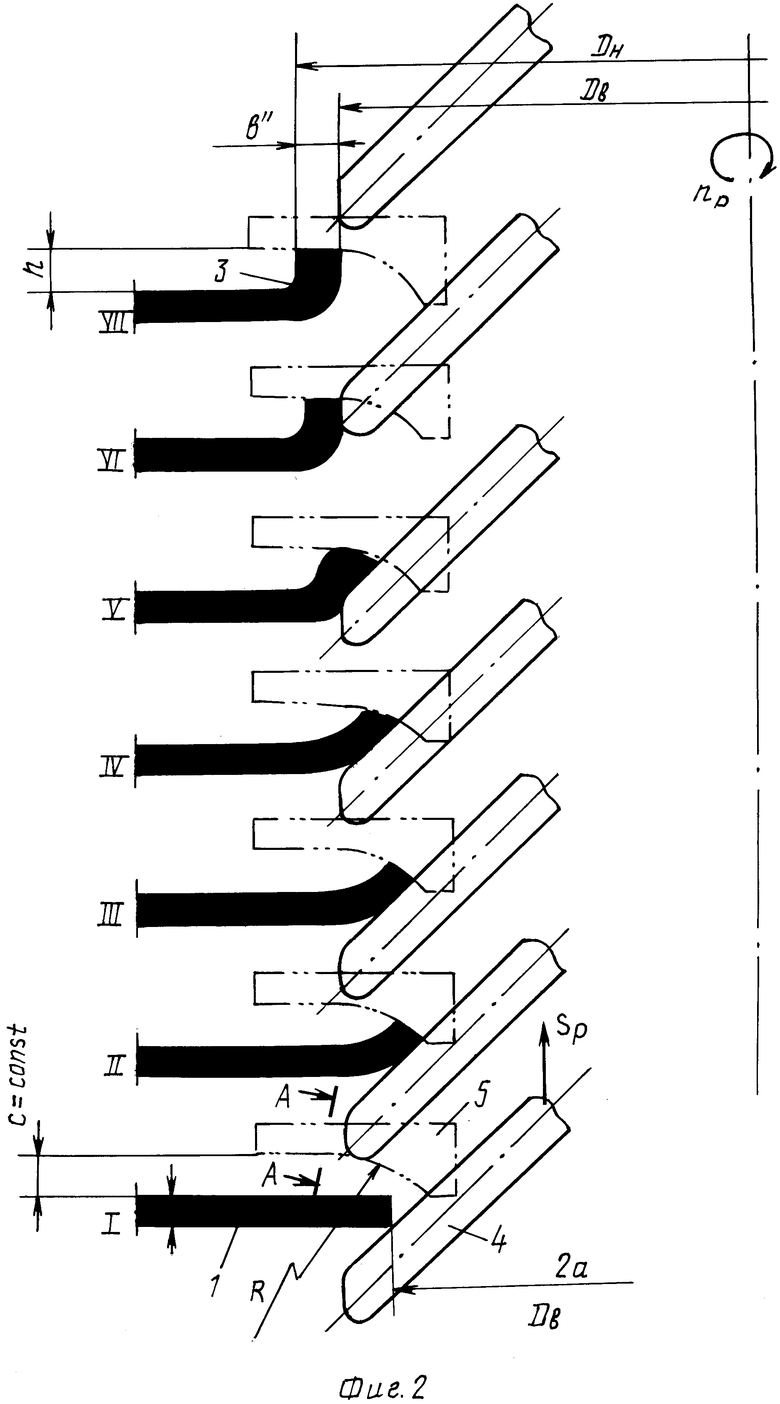

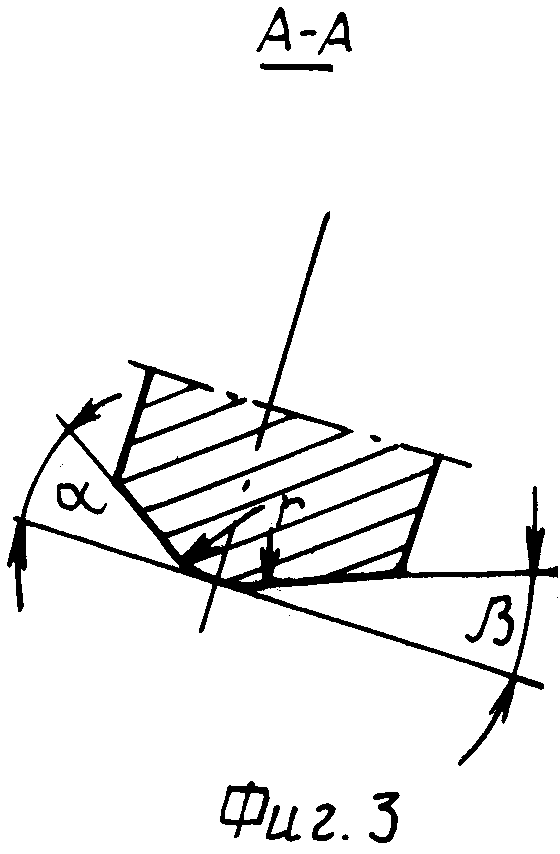

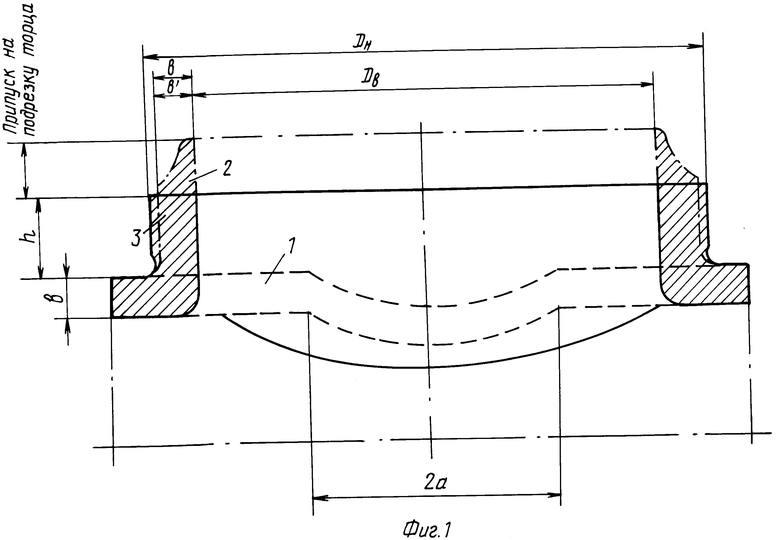

На фиг. 1 представлены наложенные друг на друга сечения стенки трубной заготовки 1, сечение стенки вытянутого патрубка 2, изготовленного по известному способу вытяжки, и сечение патрубка 3 с утолщенной стенкой, полученного по предложенному способу; на фиг. 2 приведены этапы формообразования патрубка с утолщенной стенкой по предложенному способу (1 - обрабатываемое изделие трубная заготовка, 4 вытяжной инструмент, 5 - деформирующе давильный инструмент); на фиг. 3 разрез А А фиг. 2.

Формирование патрубка по предложенному способу осуществляют при вращении вытяжного инструмента 4 и деформирующе давильного инструмента 5 с рабочей частотой вращения nр, с вертикальной подачей вытяжного инструмента 4 с рабочей скоростью подачи Sр и с сохранением постоянным расстояния c=const от рабочей поверхности деформирующе давильного инструмента 5 до образующей цилиндрической поверхности изделия 1 (фиг. 2). В процессе формирования патрубка высотой h с наружным Dн и внутренним Dв диаметрами с толщиной стенки в" ≥ h в рабочие поверхности вытяжного инструмента 4, настроенного на размер внутреннего диаметра патрубка Dв, при вращении с рабочей частотой вращения nр и вертикальной подачей Sр контактируют со стенкой изделия, осуществляя раскатку и вытяжку горловины патрубка. Одновременно с раскаткой и вытяжкой горловины патрубка деформирующе давильный инструмент 5, выполненный с криволинейной формой рабочей поверхности радиусом R,сопряженной перпендикулярно оси вращения, при вращении с рабочей скоростью вращения nросуществляют осадку стенки отбортовываемого патрубка, обеспечивая непрерывно последовательный процесс отбортовки и осадки с заданными размерами высотой и толщины стенки патрубка.

Предложенный способ изготовления патрубка с утолщенной стенкой может быть реализован на существующем вытяжном оборудовании, например, на стенках моделей Т 150, Т 500 фирмы Т Дрилл с использованием вытяжной головки по авт. свид. N 1784327 /B 21 C 37/28, B 21 D 19/00, 1992/, оснащенной дисковой державкой с деформирующе-давильным инструментом 5, ступица которой подвижно соединена через шлицевое соединение со стержневой справкой вытяжной головки, а ее венец расположен в подшипниковой обойме, закрепленной на неподвижных стойках станка. При этом вытяжной инструмент 4 и деформирующе-давильный инструмент 5 размещены во взаимно перпендикулярных плоскостях, проходящих через ось вытяжной головки.

По предложенному способу с использованием существующего оборудования формирование патрубка с утолщенной стенкой осуществляют следующим образом. Трубное изделие с предварительно выполненным технологическим овальным отверстием с параметрами осей 2a и 2b закрепляют на столе вытяжного станка, в шпиндель вытяжного станка устанавливают вытяжную головку с дисковой державкой с закрепленными на ней деформирующе-давильным инструментами 5. производят индукционный нагрев деформируемой зоны. Вводят вытяжную головку в изделие и производят настройку рабочих концов вытяжного инструмента 4 на размер внутреннего диаметра Dвгорловины патрубка и настройку деформирующе-давильных инструментов 5 на размер c=const. включают вращение и вертикальную подачу вытяжной головки и производят вытяжку и осадку стенок патрубка. Закрепленные на дисковой державке деформирующе-давильные инструменты 5 вращаются вместе с дисковой державкой, вращение которой передается через подвижное шлицевое соединение со стержневой оправкой вытяжной головки, и осуществляют непрерывно последовательный процесс осадки, совмещенный с вытяжкой патрубка.

После завершения рабочего цикла формообразования патрубка оборудование и вытяжную головку приводят в исходное положение для последующей вытяжки парубков.

Пример обработки: Оборудование станок модели Т 500 фирмы Т Дрилл режимы обработки патрубка диаметром 219 мм с толщиной стенки 10 мм из стали 220К нагрев зоны деформирования до температуры 750 800oC, частота оборотов вытяжной головки 16 20 об/мин, скорость подачи 6-8 мм/об. Машинное время формирования патрубка 3-6 мин.

Технико-экономические показатели эффективности получения патрубка по предложенному способу выражаются в повышении качества изделия за счет выполнения толщины стенки патрубка равной или большей толщины стенки изделия, возможности формирования патрубка на изделиях из материалов с пониженными пластическими свойствами, повышении эксплуатационных характеристик патрубкового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАТРУБКА НА ПОЛОМ ЦИЛИНДРИЧЕСКОМ ИЗДЕЛИИ | 1997 |

|

RU2127163C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| Способ изготовления патрубка на полом цилиндрическом изделии и вытяжная головка для его осуществления | 1989 |

|

SU1706740A1 |

| Вытяжная головка для отбортовки патрубков на полых заготовках | 1990 |

|

SU1784327A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ КОНВЕКТИВНОЙ ТРУБЫ ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2182052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| Способ изготовления патрубка на полом цилиндрическом изделии | 1986 |

|

SU1488058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

Использование: при изготовлении патрубков на полых цилиндрических изделиях с обеспечением выполнения стенки патрубка равной или большей толщиной стенки изделия. Сущность изобретения: при изготовлении патрубка на полом цилиндрическом изделии осуществляют отбортовку предварительно вырезанного овального отверстия и непрерывно - последовательно с отбортовкой осуществляют осадку стенки патрубка посредством воздействия на формируемые торцовые поверхности патрубка деформирующе-давильным инструментами, установленными на заданном расстоянии от образующей цилиндрической поверхности изделия. В процессе формирования патрубка рабочие поверхности вытяжного инструмента при вращении и вертикальной подаче контактируют со стенкой изделия, осуществляя раскатку и вытяжку горловины патрубка. Одновременно с раскаткой и вытяжкой патрубка деформирующе-давильный инструмент, выполненный с криволинейной формой рабочей поверхности, сопряженной с выходным участком, расположенным перпендикулярно оси вращения, при вращении осуществляет осадку стенки отбортовываемого патрубка, обеспечивая непрерывно - последовательный процесс отбортовки и осадки с заданными размерами высоты и толщины стенки патрубка. 3 ил.

Способ изготовления патрубка на полом цилиндрическом изделии, включающий отбортовку предварительно вырезанного овального отверстия, отличающийся тем, что непрерывно-последовательно с отбортовкой осуществляют осадку стенки патрубка.

| SU, авторское свидетельство, 1706740, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1994-09-26—Подача