Область техники

Изобретение относится к обработке металлов давлением, а именно к способам изготовления труб сваркой швов с последующей ротационной раскаткой на оправках и термообработкой, и может быть использовано в области машиностроения и других отраслях промышленности, при производстве тонкостенных труб, преимущественно из титановых сплавов.

Уровень техники

Известен способ изготовления особотонкостенных труб, преимущественно из титановых сплавов и нержавеющей стали (описание изобретения к патенту 2047966 РФ, МПК B21C 37/08 от 24.02.1994, опубл. в бюл. №31 10.11.1995, авторы Егоров В.Г., Ковалев Р.Н., Тафинцев Е.А., Шабунин И.Н., аналог), включающий получение трубчатых заготовок из листа, отбортовку кромок под стыки высотой 1,6-2,4 толщин заготовок, сварку стыков с образованием сварного шва шириной 6-8 толщин заготовок. Несмотря на высокое качество сварного шва, полученного в результате реализации известного способа, имеются различия в механических характеристиках материала самого шва, околошовной зоны и основного металла. Сварной шов является концентратором напряжений при нагружении трубопровода внутренним давлением, что обуславливает его низкий ресурс.

Известен способ изготовления тонкостенных осесимметричных сосудов (описание изобретения к патенту 2131787 РФ, МПК B21D 51/10, 22/16 от 04.02.1998, опубл. в бюл. №1720.06.1999, авторы Голуб В.В., Егоров В.Г., Невструев Ю.А., Захарченко Н.Д., аналог), включающий вырубку плоских листовых заготовок, получение цилиндрической части полуфабриката сосуда сверткой плоской листовой заготовки и сваркой продольных кромок, формоизменение донной части полуфабриката сосуда, сварку донной и цилиндрической частей полуфабриката сосуда, ротационную вытяжку цилиндрической части сосуда с одновременной раскаткой кольцевого и продольного сварных швов. В результате реализации способа микроструктура сварных швов и околошовных зон становится после раскатки идентичной основному металлу. При этом сварные швы уже не являются концентраторами напряжений при забросах давления рабочей среды и повышается циклическая долговечность изделий. Недостатки: в известном способе не предусмотрена термообработка готовых трубчатых изделий, что для титановых сплавов является недопустимым из-за возникновения чрезмерных остаточных напряжений, приводящих с течением времени к разрушению стенок сварной трубы. Кроме того, относительная деформация ε по толщине стенки ничем не ограничена, что повышает вероятность образования микротрещин в зоне термического влияния сварного шва, служащих очагами развития усталостных трещин при последующей эксплуатации изделия.

Известен способ изготовления сварных титановых труб (Производство сварного высокоресурсного трубопровода / Руководящий технический материал РТМ 1.4.1999-90. - М.: НИАТ, 1992. - С.113-117. - прототип), включающий получение трубной заготовки сверткой плоской листовой заготовки и сваркой продольных кромок, ротационную раскатку сварного шва трубной заготовки, установленной на вращающейся оправке, с помощью давильных элементов жесткого инструмента, отжиг сварной титановой трубы для снятия остаточных напряжений. Известным способом получаются качественные сварные трубы из деформируемых титановых сплавов ВТ 1-0 и ПТ-7М с минимальным допустимым отклонением по диаметру и минимальной некруглостью, с шероховатостью поверхности не выше Ra 1,6 мкм. Недостатки: способ допускает утонение (относительную деформацию ε по толщине стенки трубной заготовки) до 50%, что для титановых сплавов является неприемлемым из-за образования микротрещин в зоне термического влияния сварного шва. Режимы последующей термообработки по действующим инструкциям могут привести либо к чрезмерному разупрочнению материала, либо к недостаточному снятию остаточных напряжений. Все перечисленные факторы являются причиной снижения прочности и циклической долговечности сварных титановых труб.

Сущность изобретения

Задачей изобретения является повышение прочности и циклической долговечности сварных титановых труб за счет оптимального выбора термомеханических параметров обработки трубных заготовок.

Поставленная задача достигается за счет того, что в известном способе изготовления сварных титановых труб, включающем получение трубной заготовки сверткой плоской листовой заготовки и сваркой продольных кромок, ротационную раскатку сварного шва трубной заготовки, установленной на вращающейся оправке, с помощью давильных элементов жесткого инструмента, отжиг сварной титановой трубы для снятия остаточных напряжений, согласно изобретению раскатку сварного шва производят с относительной деформацией ε по толщине стенки трубной заготовки, определяемой из интервала

8%≤ε≤20%,

(где ε=(t0-t)/t0×100%, t0 - толщина стенки трубной заготовки, t - толщина стенки сварной титановой трубы после раскатки сварного шва), а последующий отжиг - при температуре Tотж, определяемой из интервала

(Tнр-170)°C≤Tотж≤(Тнр-50)°C,

где Тнр - температура начала рекристаллизации титанового сплава, °С.

В процессе раскатки величина относительной деформации ε по толщине стенки трубной заготовки должна выбираться из соображений достаточно полного устранения геометрического концентратора (подреза) на линии сплавления сварного шва и одновременного обеспечения оптимальной пластической деформации для упрочнения титанового сплава.

При ε<8% не обеспечивается полного устранения (заглаживания) подреза на линии сплавления сварного шва, и в процессе циклического нагружения сварной титановой трубы внутренним давлением данный подрез, выполняя роль концентратора напряжений, существенно понижает циклическую долговечность.

При ε>20% циклическая долговечность начинает снижаться вследствие ускоренного, характерного для титановых сплавов, развития рекристализационных процессов, сопровождающихся разупрочнением и, как следствие, снижением усталостной прочности. Кроме того, в зоне термического влияния сварного шва трубной заготовки при раскатке повышается вероятность образования микротрещин, служащих очагами развития усталостных трещин в сварной титановой трубе.

При нагреве пластически деформированного металла начинают развиваться процессы рекристаллизации, сопровождающиеся восстановлением пластичности и разупрочнением. Температура отжига Тотж, выбранная из интервала

(Тнр-170)°C≤Тотж≤(Tнр-50)°C,

где Tнр - температура начала рекристаллизации титанового сплава, °C, позволяет практически полностью снять остаточные напряжения, восстановить пластические свойства без существенного снижения прочности и циклической долговечности металла сварной титановой трубы.

При Тотж<(Тнр-170)°C остаточные напряжения снимаются не полностью, а пластические свойства не удается восстановить в достаточной мере, что может привести к возникновению браковочных признаков при дальнейшей обработке сварной титановой трубы с использованием гибки и других формообразующих операций.

При Тотж>(Тнр-50)°C начинаются процессы разупрочнения, приводящие к снижению усталостной прочности и циклической долговечности при дальнейшей эксплуатации сварных титановых труб.

Изобретение поясняется следующими чертежами.

На фиг. 1 показана свертка плоской листовой заготовки;

на фиг. 2 - сварка продольных кромок трубной заготовки;

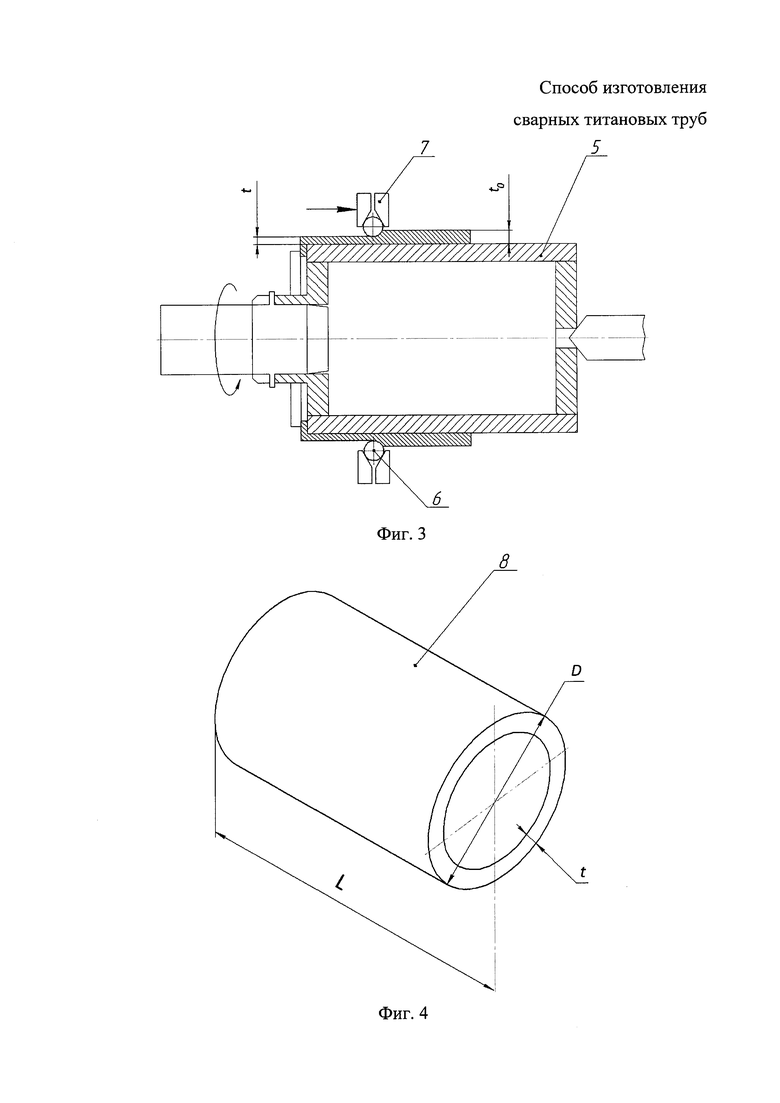

на фиг. 3 - ротационная раскатка сварного шва на оправке деформированием давильными элементами жесткого инструмента;

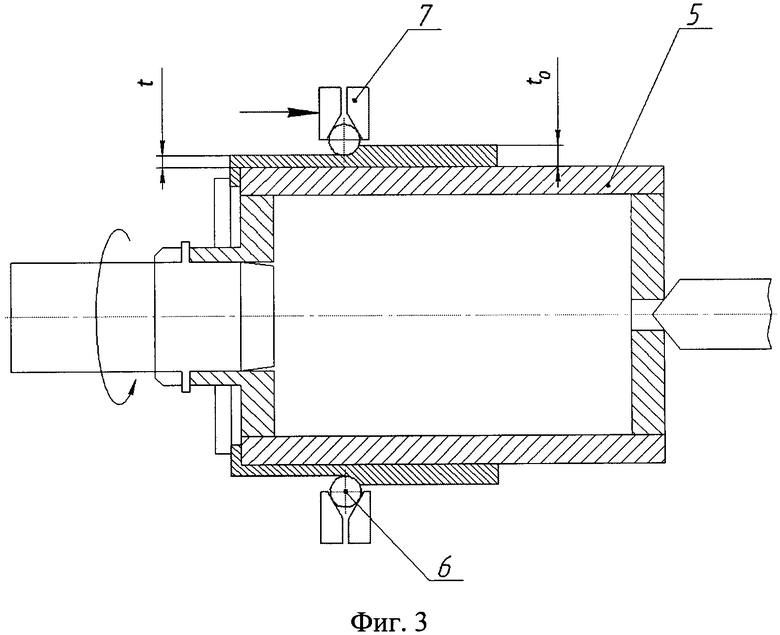

на фиг. 4 - полученная сварная титановая труба.

Осуществление изобретения

Способ осуществляют следующим образом. Сваривают продольные кромки 1 свернутой плоской листовой заготовки 2, получая трубную заготовку 3 с наружным диаметром Dз, толщиной стенки t0, длиной Lз со сварным швом 4 шириной b. Устанавливают трубную заготовку 3 на оправку 5 и осуществляют ротационную раскатку сварного шва 4 вращающейся трубной заготовки 3 деформированием давильными элементами 6 жесткого инструмента 7 до получения относительной деформации ε по толщине стенки трубной заготовки, определяемой из интервала

8%≤ε≤20%,

(где ε=(t0-t)/t0×100%, t0 - толщина стенки трубной заготовки 3, t - толщина стенки сварной титановой трубы 8 после раскатки сварного шва 4). После этого процесс ротационной раскатки прекращают и отводят жесткий инструмент 7 с давильными элементами 6. Снимают полученную сварную титановую трубу 8 с наружным диаметром D, толщиной стенки t, длиной L с оправки 5, помещают в печь и отжигают при температуре Tотж, определяемой из интервала

(Тнр-170)°C≤Тотж≤(Тнр-50)°С,

где Тнр - температура начала рекристаллизации титанового сплава, °C.

Пример. Необходимо получить тонкостенную сварную титановую трубу 8 диаметром D=100 мм, длиной L=550 мм из сплава ВТ1-0(ГОСТ 19807-91) с толщиной стенки t=0,5 мм из листа.

Вначале определяют толщину стенки t0 трубной заготовки 3 (которая равна толщине плоской листовой заготовки 2) с таким расчетом, чтобы при последующей обработке относительная деформация ε по толщине стенки трубной заготовки 3 составляла от 8 до 20%.

Если ε=(t0-t)/t0×100%, то при t=0,5 мм должно выполняться неравенство:

0,543≤t0≤0,625 мм.

Принимают толщину листа, ближайшую по ГОСТу, то есть t0=0,6 мм.

Плоскую листовую заготовку 2 с размерами 313,1×505×0,6 мм из титанового сплава ВТ 1-0 свертывают на листогибочной машине ЛГМЭ-0,6 и сваривают продольные кромки 1 автоматической аргонодуговой сваркой неплавящимся электродом без присадки на сборочно-сварочной установке, укомплектованной источником питания ВСВУ-160 и сварочной головкой АСГВ-4. Полученная трубная заготовка 3 имеет наружный диаметр Dз=100,2 мм, длину Lз=505 мм, ширину сварного шва 4b=5 мм; подрез лицевой стороны сварного шва 4 - не более 0,1 мм.

Устанавливают трубную заготовку 3 на оправку 5 из стали ХВГ (ГОСТ 5950-2000). Осуществляют ротационную раскаткуна токарном станке 16К20 сварного шва 4 вращающейся трубной заготовки 3 деформированием давильными элементами 6 диаметром 10 мм жесткого инструмента 7 до получения относительной деформации ε=16,7% по толщине стенки трубной заготовки 3, что соответствует получению толщины стенки t=0,5 мм сварной титановой трубы 8.

После этого процесс ротационной раскатки прекращают и отводят жесткий инструмент 7 с давильными элементами 6. Снимают полученную сварную титановую трубу 8 с оправки 5, помещают в печь ПВТ-1,2-1000 и отжигают в течение 1 часа при температуре Тотж=550°C, определяемой из интервала

(Тнр-170)°C≤Tотж≤(Tнр-50)°С,

где Тнр=600°С - температура начала рекристаллизации титанового сплава ВТ1-0.

На полученной сварной титановой трубе 8 подрез на линии сплавления сварного шва 4 полностью сглажен ротационной раскаткой и не является концентратором напряжений. Металлографические исследования показали полное отсутствие в зоне термического влияния сварного шва 4 микротрещин, что свидетельствует о повышенной прочности сварной титановой трубы 8. Как показали испытания пульсирующим внутренним давлением, в результате применения способа была повышена циклическая долговечность сварных титановых труб на 30-40% за счет оптимального выбора термомеханических параметров обработки трубных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2410224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА | 2001 |

|

RU2205891C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

Способ изготовления сварных титановых труб может быть использован в области машиностроения и предназначен для повышения прочности и циклической долговечности сварных титановых труб за счет оптимального выбора термомеханических параметров обработки трубных заготовок. Получают трубную заготовку (3) сверткой плоской листовой заготовки (2) и сваркой продольных кромок (1). Осуществляют ротационную раскатку сварного шва (4) трубной заготовки (3), установленной на вращающейся оправке (5), с помощью давильных элементов (6) жесткого инструмента (7). Проводят отжиг сварной титановой трубы (8) для снятия остаточных напряжений. При этом раскатку сварного шва (4) производят с относительной деформацией 8%≤ε≤20% по толщине стенки трубной заготовки (3), при этом ε=(t0-t)/t0×100%, где t0 - толщина стенки трубной заготовки (3), t - толщина стенки сварной титановой трубы (8) после раскатки сварного шва (4), а последующий отжиг - при температуре (Tнр-170)°С≤Tотж≤(Тнр-50)°C, определяемой из интервала, где Tнр - температура начала рекристаллизации титанового сплава, °C. 4 ил.

Способ изготовления сварных титановых труб, включающий получение трубной заготовки сверткой плоской листовой заготовки и сваркой продольных кромок, ротационную раскатку сварного шва трубной заготовки, установленной на вращающейся оправке, с помощью давильных элементов жесткого инструмента, отжиг сварной титановой трубы для снятия остаточных напряжений, отличающийся тем, что раскатку сварного шва осуществляют с относительной деформацией 8%≤ε≤20% по толщине стенки трубной заготовки, при этом

ε=(t0-t)/t0×100%, где t0 - толщина стенки трубной заготовки, t - толщина стенки сварной титановой трубы после раскатки сварного шва, а последующий отжиг осуществляют при температуре отжига (Тнр-170)°С≤Тотж≤(Tнр-50)°С, где Тнр - температура начала рекристаллизации титанового сплава, °С.

| Производство сварного высокоресурсного трубопровода, Руководящий технический материал РТМ 1.4.1999-90, М., НИАТ, 1992 | |||

| Способ производства труб | 1980 |

|

SU893280A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| US 4798071 A1, 17.01.1989. | |||

Авторы

Даты

2017-03-15—Публикация

2015-11-26—Подача