Изобретение относится к обработке металлов давлением и может быть использовано для формообразования патрубков на полых изделиях типа труб, обечаек и т.п.

Известен способ получения патрубков на трубных заготовках раскаткой и вытяжкой на специальных станках, оснащенных вытяжными головками (см. патент США N 4389866 от 28.06.83, патент РФ N 1784327). По этому способу на трубной заготовке осуществляют обработку технологического овального отверстия выпуклой формы, в которое вводится вытяжная головка с двумя выдвижными формообразующими инструментами и с помощью регулировочного устройства выдвигают их на вытяжку патрубка требуемого размера. Вытяжной головке сообщают вращение и осевое перемещение из изделия, при котором рабочие поверхности формообразующих инструментов контактируют со стенкой заготовки и постепенно вытягивают горловину патрубка с выходом из нее.

К недостаткам способа относятся следующие: имеет место существенная разновысотность по периметру стенки вытянутого патрубка и неблагоприятные условия формообразования из-за больших линейных перемещений объемов деформируемого металла особенно в плоскости малой оси овального отверстия. Разновысотность стенки патрубка по его периметру составляет от нескольких миллиметров до десятков миллиметров и зависит от соотношения диаметра патрубка к диаметру трубного изделия. Устранение разновысотности стенки патрубка путем увеличения соотношения размеров большой и малой осей овала не может быть осуществлено, так как вступают в силу ограничения по конструктивным размерам вытяжной головки, которую возможно ввести во внутреннюю полость трубной заготовки через отверстие с уменьшенным размером по малой оси овала и соответственно недостаточная конструктивная прочность вытяжной головки вследствие существенного роста усилий деформирования, обусловленных увеличением объемов деформируемого металла. При этом также значительно усложняется схема и условия течения деформируемого металла, формирующего стенку патрубка.

Целью изобретения является обеспечение изготовления равновысотного по периметру патрубка и с увеличенной высотой стенки, а также повышение качества изделия за счет планируемого набора объема деформируемого металла и перераспределения усилий деформирования и выравнивания характеристик напряженно-деформированного состояния объемов металла по периметру и высоте формируемого патрубка.

Для достижения поставленной цели в способе формообразовании патрубка на полом цилиндрическом изделии в два перехода, на первом из которых изготавливают овальное отверстие выпуклой формы с расположением большой оси овала вдоль оси изделия, а на втором переходе осуществляют раскатку и вытяжку патрубка, согласно изобретению на изделии изготавливают отверстие выпукло-вогнутой формы и вводят дополнительный переход по развальцовке вогнутых криволинейных участков металла до получения отверстия выпуклой формы.

Предложенный способ позволяет устранить разновысотность вытянутого патрубка и получать патрубок с увеличенной высотой стенки за счет планируемого набора металла, уменьшить утонение стенки патрубка, выравнить характеристики напряженно-деформированного состояния объемов металла в стенках сформированного патрубка за счет благоприятной технологии его деформирования. Перечисленное позволяет повысить качество изделия.

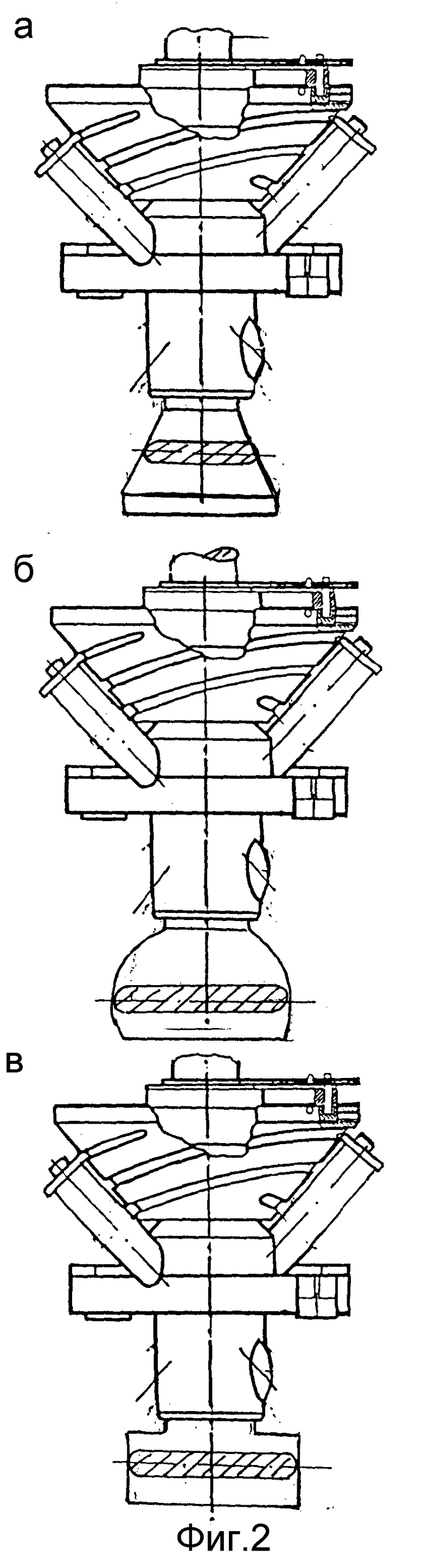

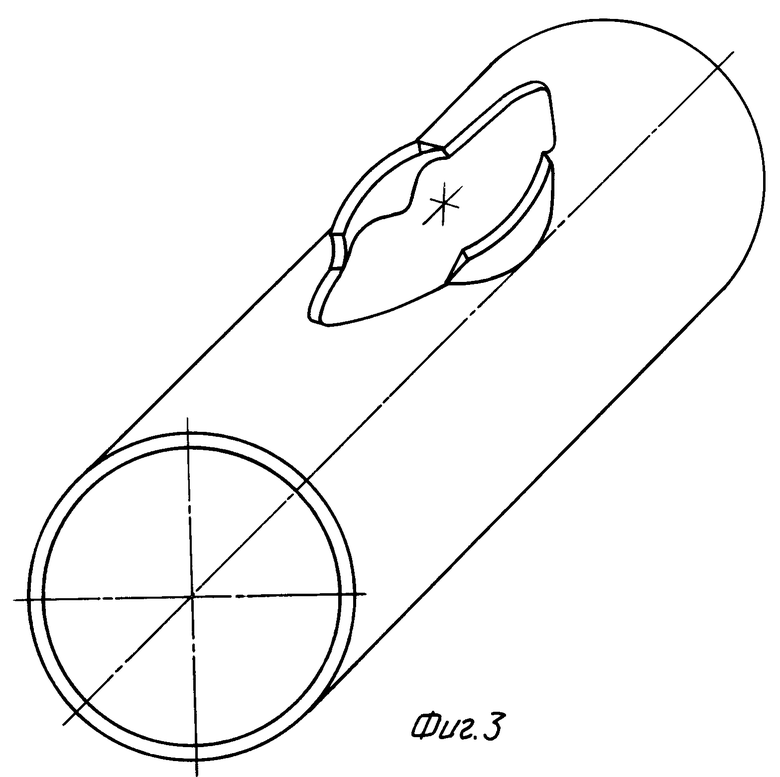

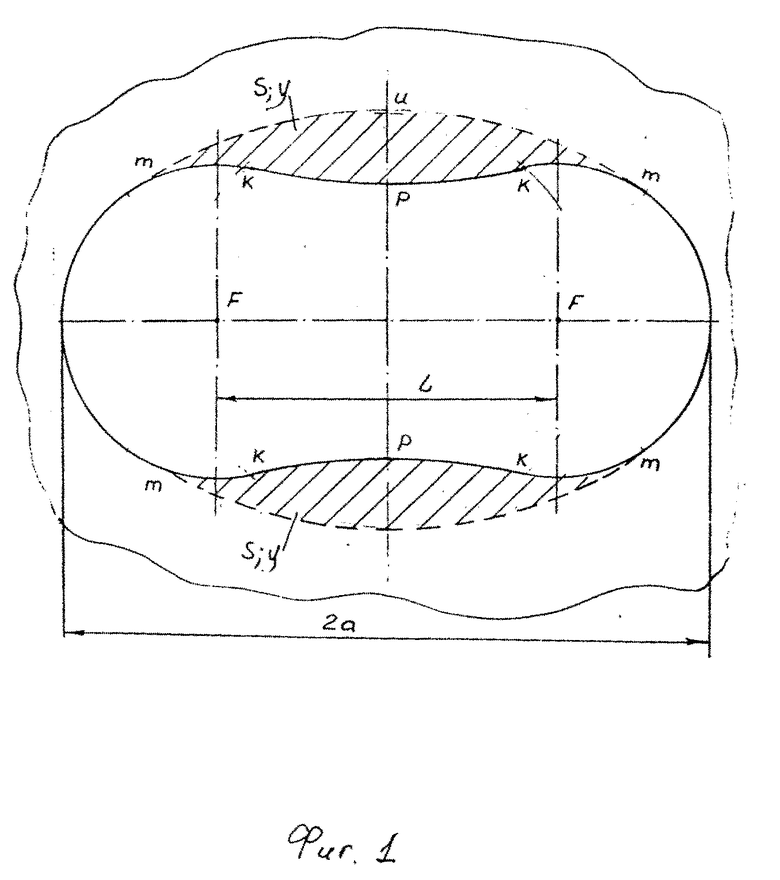

На фиг. 1 приведена геометрическая форма овального отверстия под последующую развальцовку, раскатку и вытяжку патрубка из полого цилиндрического изделия, где 2a - размер большой оси отверстия, L - расстояние между фокусами (точки F), точки K - точки перегиба в местах сопряжения вогнутых и выпуклых участков отверстия, титр-площади (S) и объемы (Y) металла, подвергаемые развальцовке; на фиг. 2а, фиг. 2б и фиг. 2в - виды развальцовочного инструмента, выполненного за одно целое со стержневой оправкой вытяжной головки; на фиг. 3 - вид трубной заготовки после технологического перехода по развальцовке отверстия, где 2b - размер малой оси отверстия.

Процесс формирования патрубка по предлагаемому способу реализуется на существующем вытяжном оборудовании, например на станках моделей Т-150 или Т-500, с использованием вытяжной головки, у которой стержневая оправка снабжена дополнительным деформирующим инструментом (фиг.2). На выставленной и закрепленной в хомутах вытяжного станка трубной заготовке производят обработку технологического отверстия в виде выпукло-вогнутого овала (фиг.1). При толщинах трубной заготовки более 6 мм производят газовый или индукционный нагрев деформируемой зоны патрубка. Вытяжную головку вводят в отверстие трубной заготовки при расположении прямоугольного, конусообразного или эллипсообразного деформирующего инструмента по большой оси выпукло-вогнутого отверстия (фиг. 2а, 2б, 2в). Конструктивное выполнение деформирующего инструмента для развальцовки вогнутых криволинейных участков конусовидными или эллипсовидными рабочими поверхностями обеспечивают развальцовку стенки отверстия в широком диапазоне их размеров посредством установки исходного положения инструмента его осевым смещением. Толчковым вращением производят развальцовку стенок (титр) отверстия до получения отверстия выпуклой формы с размерами осей 2a и 2b (фиг. 3). После развальцовки отверстия продолжают ввод вытяжной головки в полость трубного изделия, разведение и настройку рабочих концов вытяжного инструмента на внутренний размер горловины патрубка, включают вращение и осевую подачу вытяжной головки и производят вытяжку патрубка.

Предложенный способ получения патрубка обеспечивает достижение технико-экономического эффекта за счет повышения качества изделия путем устранения разновысотности стенки патрубка по его периметру и тем самым обеспечение увеличенной высоты патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРУБКА НА ПОЛОМ ЦИЛИНДРИЧЕСКОМ ИЗДЕЛИИ | 1994 |

|

RU2096109C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| Способ изготовления патрубка на полом цилиндрическом изделии и вытяжная головка для его осуществления | 1989 |

|

SU1706740A1 |

| Вытяжная головка для отбортовки патрубков на полых заготовках | 1990 |

|

SU1784327A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОВАЛЬНОГО ОТВЕРСТИЯ В ТРУБНОМ ИЗДЕЛИИ | 1993 |

|

RU2066599C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МНОГОЗАХОДНОЙ СПИРАЛЬНОЙ ВОГНУТО-ВЫПУКЛОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2179085C2 |

| Способ получения овального отверстия в цилиндрическом изделии для отбортовки патрубка | 1986 |

|

SU1335383A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

Изобретение может быть использовано при изготовлении патрубков на полых цилиндрических изделиях с обеспечением равновысотного по периметру патрубка и с увеличенной высотой стенки. На изделии изготавливают отверстие выпукло-вогнутой формы с четырьмя точками перегиба. Затем осуществляют развальцовку вогнутых криволинейных участков стенок отверстия до приобретения им выпуклой формы. Развальцовку вогнутых криволинейных участков отверстия осуществляют деформирующим инструментом с рабочими поверхностями конусовидной, эллипсовидной и прямоугольной формы. Изобретение обеспечивает устранение разновысотности стенки патрубка по его периметру, что дает возможность увеличить высоту патрубка. 3 ил.

Способ формообразования патрубка на полом цилиндрическом изделии, при котором на изделии изготавливают овальное отверстие с расположением большей оси вала вдоль оси изделия и осуществляют раскатку и вытяжку патрубка, отличающийся тем, что овальное отверстие изготавливают выпукло-вогнутой формы с четырьмя точками перегиба, а затем развальцовывают вогнутые криволинейные участки стенок отверстия до приобретения им выпуклой формы.

| RU, N 94036066, A1, 29.09.96, B 21 C 37/29. |

Авторы

Даты

1999-03-10—Публикация

1997-03-04—Подача