Изобретение относится к области обработки металлов давлением, а более конкретно к способам изготовления крутоизогнутых трубных отводов.

Известен способ изготовления крутоизогнутых отводов, заключающийся в непрерывной протяжке трубных заготовок по штанге пресса, их нагреве и изгибу на рогообразном сердечнике с переменным поперечным сечением [1]

В известном способе сваренные между собой на формовочно сварном стане трубные заготовки при перемещении по штанге к рогообразному сердечнику калибруются по внутреннему диаметру, после чего внутрь заготовок подают графитомасляную смазку. Затем при прохождении по рогообразному сердечнику заготовки нагревают и деформируют в отвод. На сходе с рогообразного сердечника готовый отвод отрезается резаком.

Данный способ энергоемок, так как включает в себя сварку заготовок в пакет, нагрев до технологически необходимой температуры при протяжке и последующую резку для получения готового отвода. Кроме того, все вышеназванные операции требуют точного согласования по времени и температурным параметрам всего технологического процесса изготовления отводов. Отсутствие такого согласования приводит к получению отводов с неравнопрочными параметрами.

Известен также способ изготовления крутоизогнутых отводов путем силового проталкивания нагретой трубной заготовки по рогообразному сердечнику с переменным поперечным сечением [2] Этот способ обладает наибольшим числом общих признаков с заявляемым и близок к нему по технической сути, в связи с чем принят нами за прототип. Он предусматривает различные по длине формообразующие части сердечника зоны интенсивности деформации. В первой и второй зонах интенсивность деформации нарастает, а затем уменьшается. Однако данный способ не позволяет полностью избавиться от гофрообразования и образования козырьков. Это вызвано тем, что нарастание интенсивности деформации в первой и второй зонах происходит на продолжительном по длине участке формообразующей части сердечника. Кроме того, наличие даже плавных сопряжений между различными зонами деформаций отрицательно сказывается на процессе изменения формы трубной заготовки в отвод, что также может привести к утонению стенок и овальности торцов.

Задача, на решение которой направлен предлагаемый способ, заключается в уменьшении трудозатрат при изготовлении отводов путем снижения числа отводов, требующих корректировки геометрической формы после прохождения трубной заготовки по рогообразному сердечнику, то есть в повышении точности изготовления.

Технический результат от использования заявленного способа выражается в снижении гофрообразования на 90% и предотвращении утонения стенки и овальности торцов при изготовлении отводов.

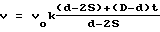

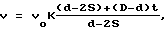

Указанный выше технический результат достигается за счет того, что при изготовлении крутоизогнутых отводов путем силового проталкивания нагретой трубной заготовки по рогообразному сердечнику с переменным поперечным сечением, максимальное деформированнее осуществляют в начальном сечении формообразующего участка и в дальнейшем его производят с переменной скоростью, причем скорость изменения деформации выбирают из соотношения:

где

v скорость деформации в текущем сечении формообразующего участка (1/мм);

v0 скорость деформации в начальном сечении формообразующего участка (1/мм);

k коэффициент пропорциональности;

D внутренний диаметр отвода (мм);

d наружный диаметр заготовки (мм);

S толщина стенки заготовки и отвода (мм);

l текущая длина средней рогообразного сердечника (мм);

l0 длина средней линии рогообразного сердечника (мм).

Скорость деформации в начальном сечении (v0) выбирается в зависимости от марки стали, температуры нагрева, коэффициента трения и т. д. скорость деформации колеблется в широком диапазоне, конкретные величины которой получены опытным путем (1 oC 100).

Таким образом, сущность заявленного способа изготовления отводов заключается в том, что деформирование трубной заготовки, то есть увеличение ее диаметра и изгиб в каждом сечении определяется из вышеуказанного соотношения.

Предлагаемый способ изготовления крутоизогнутых отводов заключается в определенной последовательности действий, осуществляемых над трубной заготовкой в процессе ее трансформирования в отвод.

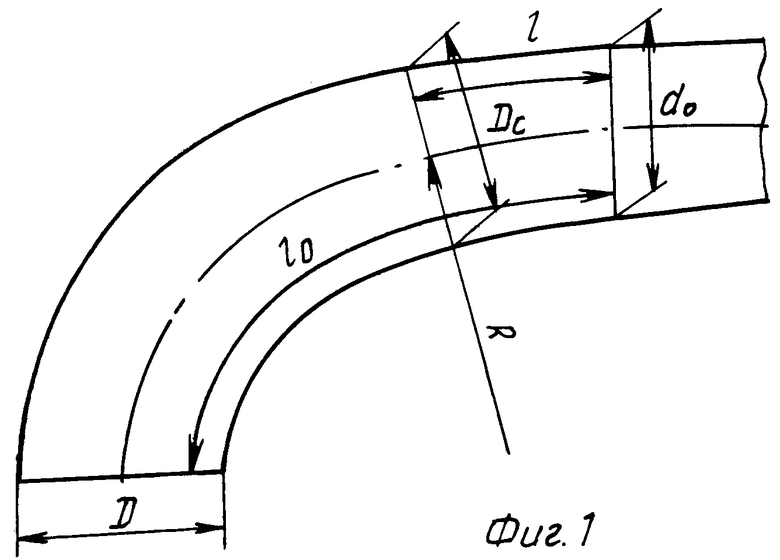

На фиг. 1 изображен рогообразный сердечник, используемый для изготовления отводов; на фиг. 2 трубная заготовка.

Изготовление крутоизогнутых отводов производится следующим образом. Процессу непосредственного получения отводов предшествует процесс создания рогообразного сердечника со специальным геометрическим профилем, обеспечивающим переменную скорость деформации трубной заготовки при ее проталкивании сердечнику.

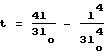

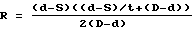

Радиус кривизны (R) рогообразного сердечника в каждом его сечении определяют из соотношения: ,

,

которое получают преобразуя формулу скорости изменения деформации.

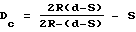

Текущий диаметр (Dc) сердечника для соответствующего сечения определяют из известного по "формуле Долежаля" соотношения:

подставляя в него значения текущего радиуса (R). Зная основные геометрические параметры рагообразного сердечника (R) и (Dc), изготавливают его одним из известных способов. Например отливкой или фасонным фрезерованием. Затем набор трубных заготовок насаживают на рогообразный сердечник, нагревают их до технологически необходимой температуры и с помощью силового пресса проталкивают по сердечнику. Трубная заготовка при этом увеличивается по внутреннему диаметру и одновременно изгибается, приобретая на выходе форму готового отвода.

Таким образом, предлагаемый способ изготовления отводов осуществим с помощью используемого рогообразного сердечника, геометрические параметры которого определяются из условия одинакового объема трубной заготовки и готового отвода: неизменности длины наружной образующей отвода и трубной заготовки, а также неизменности толщины стенки заготовки и отвода при протяжке с учетом того, что максимальную деформацию трубной заготовки производят в начальном сечении формообразующего участка рогообразного сердечника после чего деформирование осуществляют с переменной скоростью, определяемой из формулы изменения скорости деформации. Этот способ позволяет снизить число бракованных отводов, уменьшить овальность торцов и избавиться от гофрообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1995 |

|

RU2100117C1 |

| Способ изготовления крутоизогнутых тонкостенных переходников | 1988 |

|

SU1581411A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2005 |

|

RU2294807C1 |

| Способ изготовления изогнутых отводов | 1984 |

|

SU1247117A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2012 |

|

RU2503515C2 |

| Способ изготовления крутоизогнутых отводов | 1981 |

|

SU1118452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Рогообразный сердечник | 1986 |

|

SU1391770A1 |

| Рогообразный сердечник для изготовления отводов из трубных заготовок | 1979 |

|

SU863069A1 |

Использование: изобретение относится к области обработки металлов давлением, в частности к способам получения крутоизогнутых отводов. Сущность изобретения заключается в том, что крутоизогнутый отвод получают путем силового проталкивания нагретой трубной заготовки по рогообразному сердечнику с поперечным сечением, причем максимальное деформирование осуществляют в начальном сечении формообразующего участка, а в дальнейшем деформирование производят с переменной скоростью, которую выбирают из соотношения, устанавливающего связь между скоростью деформации, диаметром отвода, диаметром заготовки, толщиной стенки заготовки, величиной средней линии сердечника и ее текущим значением на деформируемом участке. 2 ил.

Способ изготовления крутоизогнутых отводов путем силового проталкивания нагретой трубной заготовки по рогообразному сердечнику с переменным поперечным сечением, отличающийся тем, что максимальное деформирование осуществляют в начальном сечении формообразующего участка, а в дальнейшем деформирование производят с переменной скоростью, которую выбирают из соотношения

где

и соответственно

V скорость деформации в текущем сечении формообразующего участка (1/мм);

V0 скорость деформации в начальном сечении формообразующего участка (1/мм);

K коэффициент пропорциональности;

D внутренний диаметр отвода (мм);

d наружный диаметр заготовки (мм);

S толщина стенки заготовок и отвода (мм);

l текущая длина средней линии рогообразного сердечника (мм);

l0 длина средней линии рогообразного сердечника (мм).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 619251, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1340863, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1996-04-10—Подача