Изобретение относится к размерной обработке диэлектрических материалов и применяется для создания глухих и сквозных отверстий, резки деталей, создания канавок, уступов и других форм рельефа поверхности на деталях из непроводящих материалов, в частности, изготовленных из конструкционной керамики на основе оксидов металлов, применяемой в машиностроении, электронике и других областях техники.

Известен способ обработки материала пучком заряженных частиц, в котором, подавая импульсный ток или напряжение на четырехполюсный дефлектор, отклоняют пучок заряженных частиц, выходящих из электронной пушки, регулируют положение материала и величину тока или напряжения, чтобы точки падения лучей на материал были расположены на соответствующих местах обработки.

Недостатком известного способа является сложность обработки материала за счет необходимости больших токов для создания заданных скоростей обработки.

Известен также способ обработки керамических материалов с помощью подвода к детали потока энергии, например, лазерного излучения, при котором материал, подлежащий уносу, удаляется в результате испарения слоя в месте падения на него сфокусированного лазерного излучения.

Этот способ обладает одним существенным недостатком, связанным с тем, что для производства необходимого действия (нагрева и испарения удаляемого материала) используется высоко организованная форма энергии - лазерное излучение. При техническом осуществлении его приходится использовать громоздкое и дорогостоящее оборудование, каковым являются мощные технологические лазеры, так как конструкционные керамики имеют высокую температуру испарения и для их обработки необходима большая мощность в пучке лазера.

Наиболее близким техническим решением является способ обработки диэлектриков путем воздействия на обрабатываемую поверхность СВЧ-полем, например, при помещении диэлектрических деталей в СВЧ-резонатор.

Недостатки этого способа связаны с тем, что область воздействия СВЧ-поля на деталь оказывается слишком большой (порядка 1 см в поперечнике). Это не позволяет делать точно расположенные тонкие разрезы и четко очерченные отверстия, т. е. размерная обработка диэлектриков становится невозможной.

Целью изобретения является обеспечение точности и управляемости процесса электроэрозионного удаления материала с диэлектрических деталей при воздействии на них СВЧ-полем.

Поставленная цель достигается тем, что в способе обработки деталей из диэлектриков, заключающемся в воздействии на обрабатываемый диэлектрик СВЧ-полем, на деталь оказывают также энергетическое воздействие, локализующее зону диссипации СВЧ-поля, до возникновения в ней электрического разряда и последующего эрозионного удаления материала диэлектрика, причем локализующее воздействие осуществляют или ионным пучком в вакууме, или пучком ультрафиолетового излучения, или пучком теплового излучения.

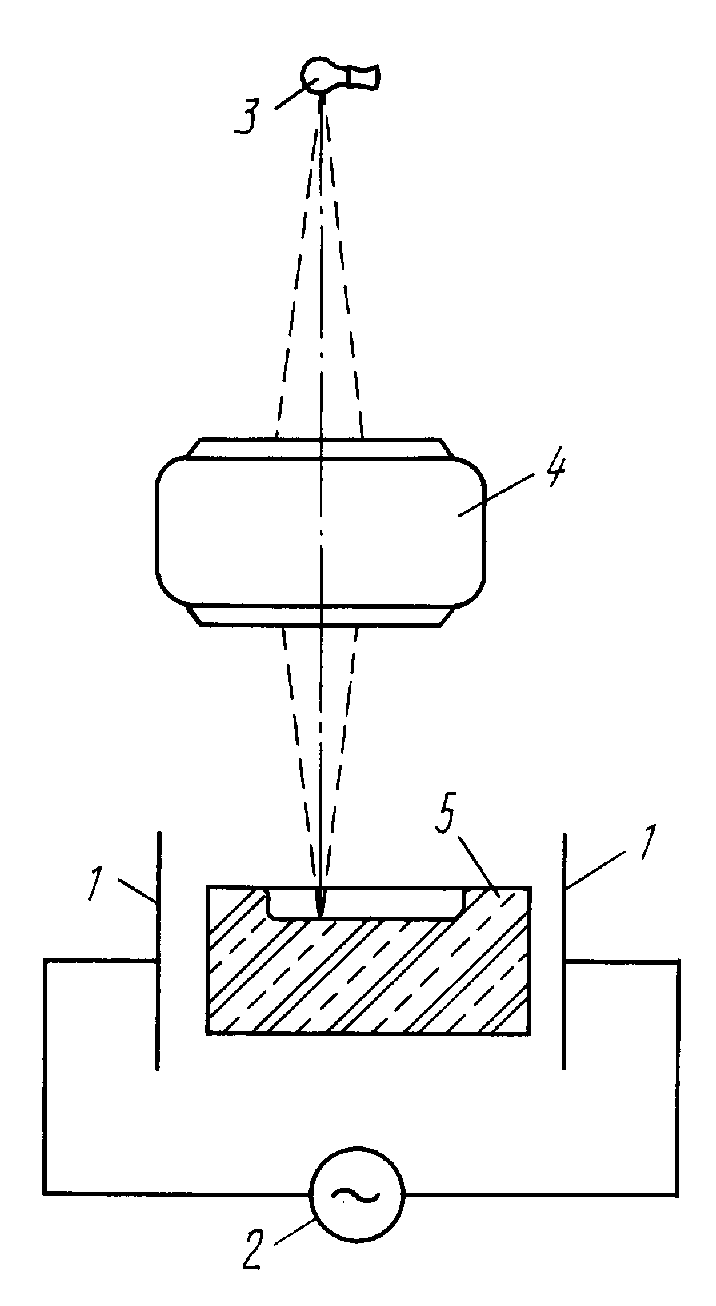

На чертеже показана схема устройства для реализации способа обработки деталей из керамики.

В способе используют свойство высокотемпературных керамик, согласно которому диссипация энергии электрического поля в диэлектрике резко возрастает с увеличением концентрации носителей тока в зоне проводимости диэлектрика. Интенсивная диссипация приводит к локальному нагреву и испарению части материала детали и его удалению с места, подлежащего обработке. Инициирующий импульс энергии и локализующее его "пилотное" воздействие заключается в создании начального количества носителей тока в зоне проводимости диэлектрика в строго локализованном месте обрабатываемой детали. Такое воздействие может осуществляться несколькими способами: в виде теплового импульса, ультрафиолетового излучения или имплантации ионного пучка в поверхностный слой диэлектрика, подлежащего удалению.

Устройство, реализующее способ при использовании в качестве "пилотного" воздействия теплового или ультрафиолетового излучения, содержит электроды 1, источник СВЧ-поля 2, источник теплового импульса 3 (представленный в данном случае в виде лампы накаливания, но можно использовать и лазер малой мощности) и фокусирующей системы 4. Вместо источника теплового импульса 3 в этой схеме может быть использован и источник ультрафиолетового излучения с соответствующей модификацией фокусирующей системы 4. Обрабатываемая керамическая деталь 5 устанавливается между электродами 1 в области СВЧ-поля. Если в качестве "пилотного" воздействия применяется ионный пучок, то процесс ведут в вакуумной камере и вместо источника теплового импульса 3 устанавливают ионную пушку.

Способ заключается в следующем.

Керамическая деталь 5, помещенная в СВЧ-поле, созданное генератором между электродами 1, практически не поглощает энергию из него. Однако электропроводность керамик на основе окислов металлов экспоненциально увеличивается с ростом температуры. При локальном воздействии теплового импульса на деталь из керамики температура участка поверхности увеличивается, что ведет к локальному увеличению электропроводности ее из-за увеличения количества носителей тока в поверхностном слое керамики. Это приводит к увеличению поглощения и диссипации СВЧ-поля в этом участке и дальнейшему росту его температуры. При определенных условиях процесс становится саморазгоняющимся и заканчивается локальным электрическим разрядом и разрушением в результате него участка поверхности детали, первоначально "помеченного" тепловым импульсом.

Такой способ эффективен при обработке керамик на основе оксидов металлов, например оксидов алюминия и циркония. У ряда диэлектриков зависимость электропроводности от температуры выражена не очень сильно, и в этом случае более эффективно использовать в качестве "пилотного" воздействия пучок ультрафиолетового излучения. Это излучение целесообразно применять при обработке металлокерамик. При "пилотном" воздействии ультрафиолетового излучения на подлежащий удалению участок керамики это излучение поглощается примесными ионами и прочими дефектами кристаллической решетки (или при достаточной энергии квантов излучение возбуждает электроны валентной зоны диэлектрика) и тем создает пространственно выделенный начальный участок керамики с повышенной диссипацией СВЧ-поля. Далее процесс идет аналогично возбуждению тепловым импульсом.

Удобной заменой ультрафиолетового воздействия в случае обработки керамик, применяемых при создании элементов электронной техники, служит "пилотное" воздействие ионным пучком на керамику, осуществляемое в вакууме. Точность образования рельефа на деталях в этом случае получается наибольшей, а достигаемые размеры элементов рельефа - наименьшими. При ионном "пилотном" воздействии имплантированные ионы и созданные ими в диэлектрике носители тока служат теми начальными носителями тока, благодаря которым возникает начальная диссипация электрического поля в керамике, а затем вступает в действие тепловой саморазгон диссипации в "помеченном" ионами участке.

Рассмотрим способ обработки деталей из керамики, например, на основе окиси алюминия. Деталь помещали в СВЧ-поле с напряженностью в несколько десятков кВ/см. Для возникновения саморазгоняющейся диссипации СВЧ-мощности температура предварительного нагрева участка поверхности детали тепловым воздействием (пучком теплового излучения) должна составлять около 600-700оС. Объем материала детали удаленного разрядом, возникшим в результате саморазгона диссипации СВЧ-мощности, определяется размером площадки, на которую воздействовали концентрированным потоком тепловой энергии, и глубиной прогрева керамики. Площадь поверхности, с которой удален материал, составляет 10-3-1 см2 при глубинах около 5-25 мкм.

Типичные значения длин волн ультрафиолетового излучения для фотостимулирования диссипации СВЧ-мощности составляют менее 2500  в случае керамик на основе окиси алюминия, имеющей центры окраски. В зависимости от интенсивности облучения детали ультрафиолетовым излучением изменяют скорость эрозионного удаления материала.

в случае керамик на основе окиси алюминия, имеющей центры окраски. В зависимости от интенсивности облучения детали ультрафиолетовым излучением изменяют скорость эрозионного удаления материала.

Рабочая энергия ионов составляет около 10-20 кэВ, выбранная из условия проникновения ионов в диэлектрик при имплантации, а скорость эрозионного удаления, аналогичного случаю воздействия ультрафиолетового излучения, прямо пропорциональна плотности потока ионов, падающих на участок поверхности, подлежащий удалению. Воздействие ионным пучком представляется особенно удобным для обработки керамических деталей в микроэлектронике.

Способ позволяет вести размерную обработку деталей с высокой производительностью. В зависимости от режимов обработки можно регулировать точность получаемых на керамической детали размеров (например, диаметров отверстий, ширины и глубины канавки и т. п.) в пределах достижимых для механической обработки конструкционных металлов.

Применение способа для обработки керамик позволяет исключить использование дорогостоящего алмазного инструмента и оборудования на основе мощных технологических лазеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОЭРОЗИОННОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДИЭЛЕКТРИКОВ | 1996 |

|

RU2096142C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ НЕПРОВОДЯЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2095205C1 |

| СПОСОБ ОПТИКОКАВИТАЦИОННОЙ ОБРАБОТКИ КЕРАМИКИ | 1993 |

|

RU2072302C1 |

| СПОСОБ ОПТИКОАБРАЗИВНОЙ ОБРАБОТКИ КЕРАМИК | 1996 |

|

RU2103243C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОВОЛОЧНОЙ ВЫРЕЗНОЙ ОБРАБОТКИ | 2021 |

|

RU2772410C1 |

| ДУГОВОЙ РАЗРЯДНИК | 1993 |

|

RU2034386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОРОШКА | 2018 |

|

RU2699761C1 |

| Способ изготовления штырьковых гермовводов | 1982 |

|

SU1085965A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИНЧАТОГО ИНСТРУМЕНТА | 1996 |

|

RU2104136C1 |

Использование: размерная обработка деталей, изготовленных из конструкционной керамики на основе оксидов металлов. Сущность изобретения: керамическую деталь 5 помещают в СВЧ-поле, созданное генератором, между электродами 1. При локальном воздействии теплового импульса на деталь из керамики температура участка поверхности увеличивается, что ведет к локальному увеличению электропроводимости. Это приводит к увеличению поглощения и диссипации СВЧ-поля в этом участке и дальнейшему росту его температуры. Процесс заканчивается локальным электрическим разрядом и разрушением участка поверхности детали, "помеченного" тепловым импульсом. 3 з.п. ф-лы, 1 ил.

| Высокочастотный разряд в волновых полях | |||

| Горький, ИПФ АН СССР, 1988, с.265-289. |

Авторы

Даты

1994-12-15—Публикация

1992-05-07—Подача