Изобретение относится к резинотехнической промышленности и может найти широкое применение для изготовления рукавных изделий в различных отраслях народного хозяйства, например напорных резинотканевых трубопроводов большого диаметра для перекачки абразивных гидросмесей под высоким давлением.

Известен бездорновый способ изготовления резинотканевых рукавных изделий (авт. свид. СССР N 410976), взятый за прототип, заключающийся в том, что тканую рукавную заготовку, изготовленную на плоскоткацком или круглоткацком станке, обрезинивают и в сложенном виде по продольной оси с двухсторонней обкладкой резиновыми полотнами заправляют в барабанный вулканизатор. Кромки резиновых полотен предварительно заворачивают внахлест и формируют на "ус" при вулканизации заготовки.

Данный способ изготовления рукавных изделий имеет ряд недостатков, главные из которых заключаются в следующем.

1. По этому способу исключается изготовление напорных длинномерных резинотканевых изделий большого диаметра с внутренним защитным резиновым покрытием.

2. Данный способ не устраняет утечки рабочей среды в процессе эксплуатации.

3. Низкая стойкость необрезиненного внутреннего тканого каркаса к гидроабразивному износу крупнокусковых пульп исключает использование его в качестве пульпопроводов.

4. Недостаточная прочность стенки рукавного изделия не позволяет использовать его как трубопровод большого диаметра, работающий под значительным избыточным внутренним давлением.

Целью изобретения является повышение прочности и износостойкости рукавного изделия.

Поставленная цель достигается тем, что после обрезинивания и вулканизации наружной поверхности тканевой рукавной заготовки заглушают один из ее торцов заглушкой, на которой закрепляют конец резинотканевого шланга с расположенными на нем форсунками. На другом торце устанавливают фланец с патрубком. Второй конец шланга пропускают через фланец. Затем под давлением сжатого воздуха распыляют на внутреннюю поверхность заготовки самовулканизирующийся клей и одновременно при помощи шланга выворачивают внутрь до полного смыкания торцов заготовки. После этого сбрасывают сжатый воздух, на образовавшем свободном торце изделия устанавливают другой фланец с патрубком, через который подают сжатый воздух, под действием которого производят склеивание внутренней и внешней поверхностей изделия. После этого сбрасывают сжатый воздух и освобождают готовое изделие от фланцев с патрубками, шланги и заглушки.

Предлагаемый бездорновый способ изготовления рукавных изделий позволяет обеспечить внутреннее защитное резиновое покрытие и резко увеличить прочность изделия, а также стойкость к гидроабразивному износу.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый объект отличается от известного тем, что имеет надежный внутренний и внешний защитные резиновые покрытия, прочность стенки изделия резко увеличивается и рукава могут быть использованы как трубопроводы, оболочки и т.д. большого диаметра.

Вследствие вышеприведенного заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого технического решения, и о соответствии его критерию "существенные отличия".

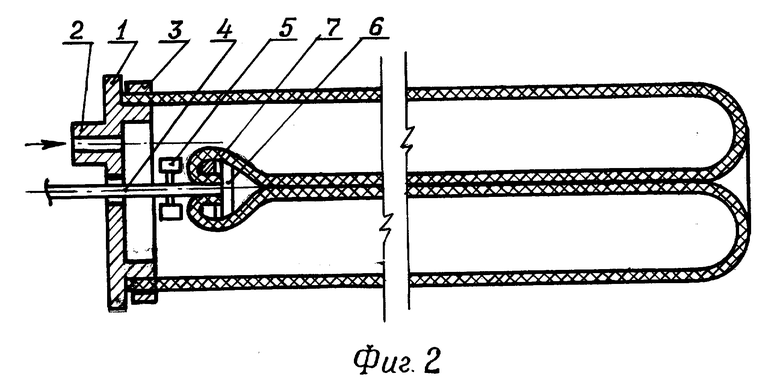

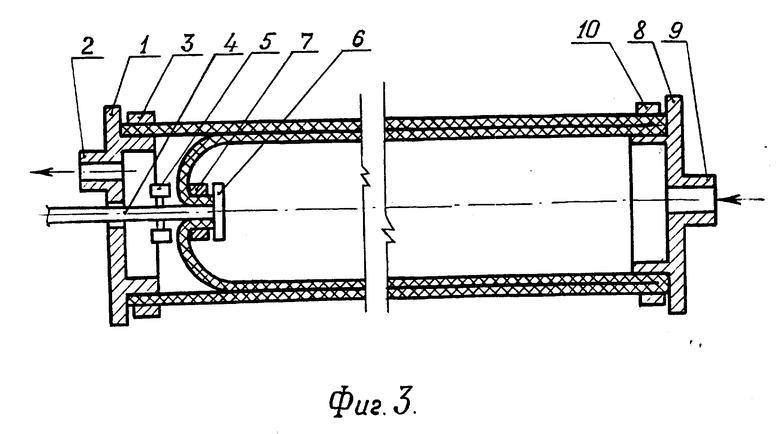

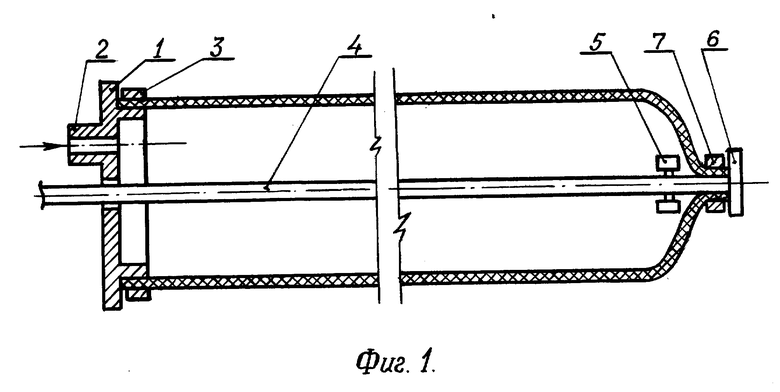

На фиг. 1 изображена схема трубопровода, подготовленного к внутреннему выворачиванию; на фиг. 2 схема трубопровода, вывернутого до половины длины; на фиг. 3 схема соединения наружного и внутреннего трубопроводов в монолитный трубопровод с внутренним и наружным резиновым покрытием.

Устройство для изготовления двухслойного трубопровода состоит из переднего фланца 1, патрубка 2 для подачи сжатого воздуха, хомута 3 для крепления резинового однослойного рукава с наружным резиновым покрытием, резинотканевый шланг 4, на котором укреплены форсунки 5, заглушки 6, хомута 7, заднего фланца 8, патрубка 9 для подачи воздуха, хомута 10 для крепления заднего конца грунтопровода.

Изготовление трубопровода осуществляется в следующей последовательности операций.

Рукав с наружным резиновым покрытием присоединяют к переднему фланцу 1 с помощью хомута 3.

Резиновый шланг 4, на котором укреплены форсунки 5 и заглушки 6, протаскивают на другой конец рукава.

Конец рукава с помощью хомута 7 закрепляют на конце резинотканевого шланга 4 (фиг. 1).

Затем через патрубок 2 в образовавшуюся замкнутую полость подается сжатый воздух. В резинотканевый шланг 4 подают самовулканизирующийся резиновый клей, и одновременно резинотканевый шланг плавно удаляют из внутренней полости рукава. При этом самовулканизирующийся резиновый клей разбрызгивается форсунками 5 на внутреннюю поверхность рукава и происходит выворачивание рукава вовнутрь (фиг. 2). Под действием избыточного внутреннего давления воздуха наружная часть рукава имеет цилиндрическую форму, а внутренняя часть рукава принимает плоскую форму.

Как только выворачивание закончено, сжатый воздух сбрасывают через патрубок 2. Задний конец рукава присоединяют к заднему фланцу 8 и закрепляют его с помощью хомута 10.

Через патрубок 9 подается сжатый воздух, под действием давления которого происходит склеивание слоев рукава и образуется монолитный двухслойный грунтопровод (фиг. 3).

После удаления переднего фланца 1, заднего фланца 8 и резинотканевого шланга 4 имеем готовый отрезок грунтопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОРНАЯ ПЛАВАЮЩАЯ ТРУБА С ПНЕВМАТИЧЕСКИМИ ПОПЛАВКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358178C1 |

| ПРЕСС-ФОРМА ДЛЯ РУКАВОВ-КОМПЕНСАТОРОВ | 2009 |

|

RU2418678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| Плавающий трубопровод | 1978 |

|

SU751925A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЦИРКУЛЯЦИОННОЙ ВОДЫ В ПРУДЕ-ОХЛАДИТЕЛЕ | 2001 |

|

RU2204662C2 |

| СТЫКОВОЧНОЕ УСТРОЙСТВО ПОДВОДНЫХ АППАРАТОВ | 2000 |

|

RU2211783C2 |

| Агрегат для защиты внутренней поверхности трубопроводов | 1990 |

|

SU1808724A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2293241C1 |

| Агрегат для защиты внутренней поверхности трубопроводов от коррозии | 1989 |

|

SU1713828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНЫХ РЕЗИНОТКАНЕВЫХ РУКАВОВ | 2008 |

|

RU2376141C1 |

Использование: в резинотехнической промышленности, в трубопроводном транспорте и для специальных работ. Сущность изобретения: изготавливают резинотканевые рукавные изделия большого диаметра. Обрезинивают тканую рукавную заготовку с двух сторон резиновыми полотнами. Вулканизуют ее на прессе. Заглушают один из его торцов заглушкой. Закрепляют на конце резинового шланга с форсунками с помощью фланца. На другом торце изделия устанавливают фланец с патрубком. Под давлением сжатого воздуха распыляют на внутреннюю поверхность заготовки самовулканизирующийся клей. При помощи шланга выворачивают изделие внутрь, сбрасывают сжатый воздух через патрубок. На свободном конце изделия устанавливают другой фланец с патрубком. Через него подают сжатый воздух. Сбрасывают сжатый воздух. Освобождают изделие от фланцев, шланга и заглушки. 3 ил.

Способ изготовления резинотканевых рукавных изделий, заключающийся в обрезинивании тканевой рукавной заготовки с двух сторон резиновыми полотнами и последующей вулканизации на прессе, отличающийся тем, что используют тканевые рукавные заготовки большого диаметра и после обрезинивания и вулканизации наружной поверхности изделия заглушают один из торцов заглушкой, на которой закрепляют конец резинотканевого шланга с расположенными на нем форсунками с помощью фланца, а на другом торце изделия устанавливают фланец с патрубком, при этом другой конец шланга пропускают через фланец, затем под давлением сжатого воздуха через форсунки распыляют на внутреннюю поверхность заготовки самовулканизующийся клей и одновременно при помощи шланга выворачивают изделие внутрь до полного смыкания торцов изделия, затем сбрасывают сжатый воздух через патрубок, а на образовавшемся свободном торце изделия устанавливают другой фланец с патрубком, через который подают сжатый воздух, под действием которого производят склеивание внутренней и внешней поверхностей изделия, после чего сбрасывают сжатый воздух и освобождают изделие от фланцев, шланга и заглушки.

| 1971 |

|

SU410976A1 |

Авторы

Даты

1997-11-20—Публикация

1991-12-20—Подача