Изобретение относится к строительству и эксплуатации магистральных и разводящих сетей напорных и безнапорных трубопроводов, а именно к устройству для защиты внутренней поверхности трубопроводов от коррозии.

Цель изобретейия-повышение прочно- ,сти покрытия за счет улучшения адгезии пленочного покрытия к поверхности трубопроводов.

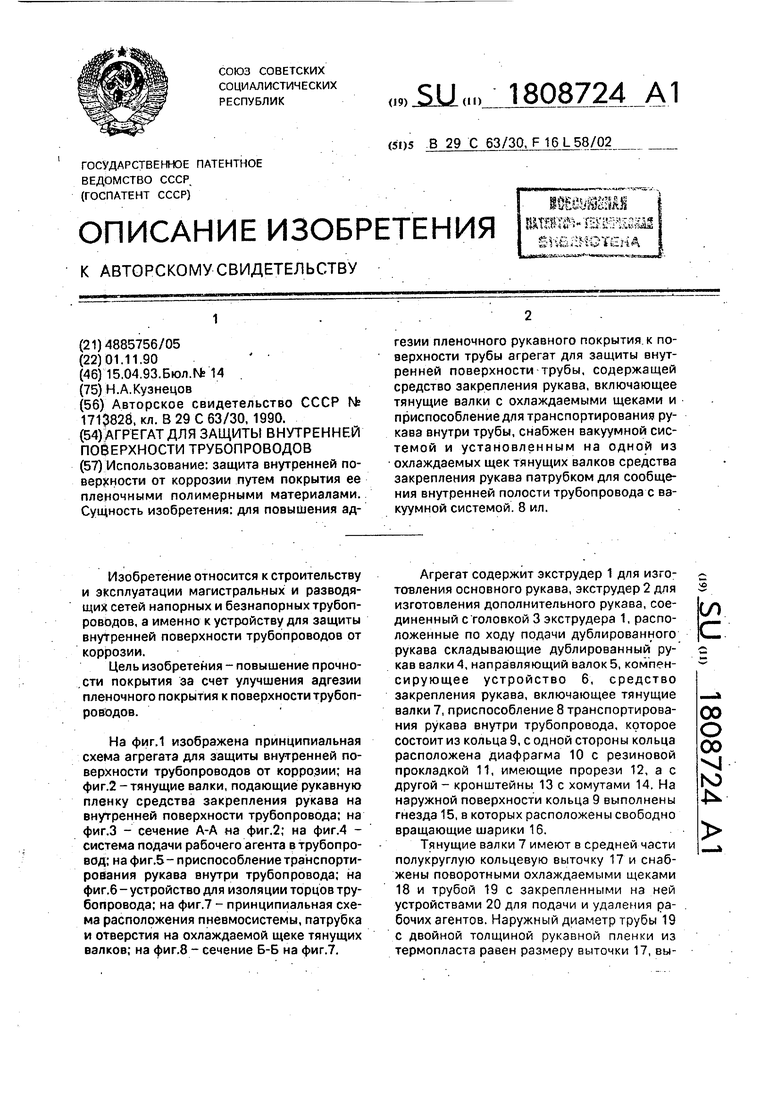

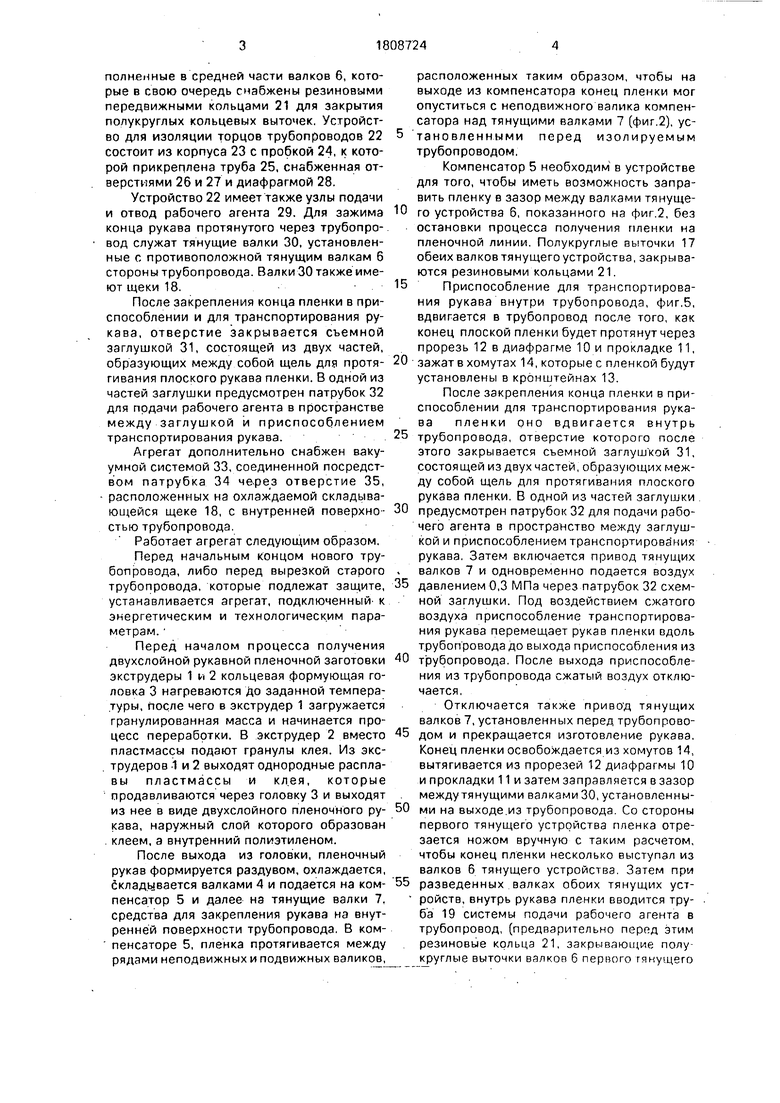

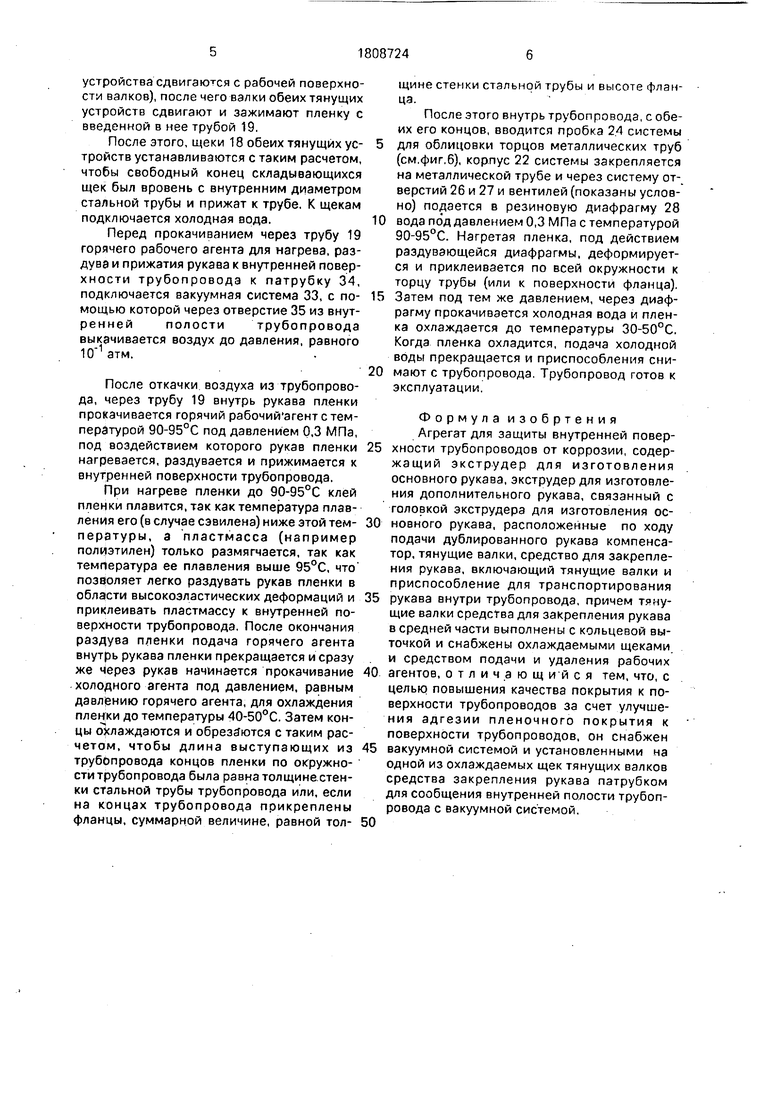

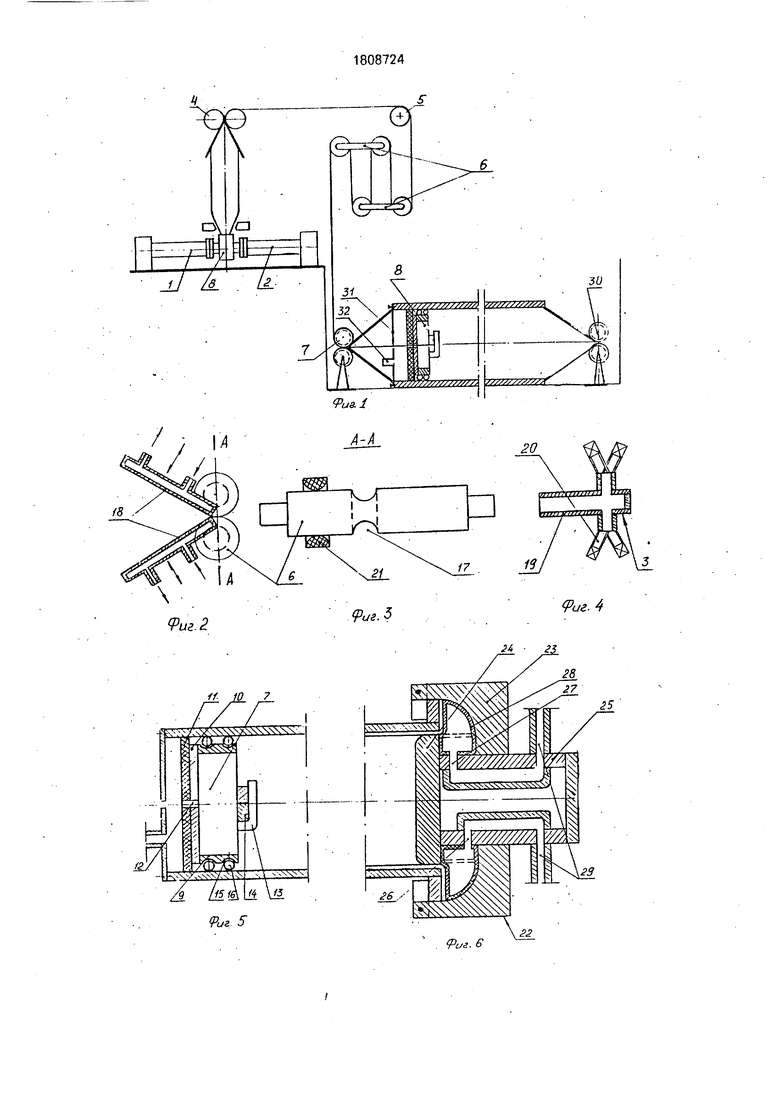

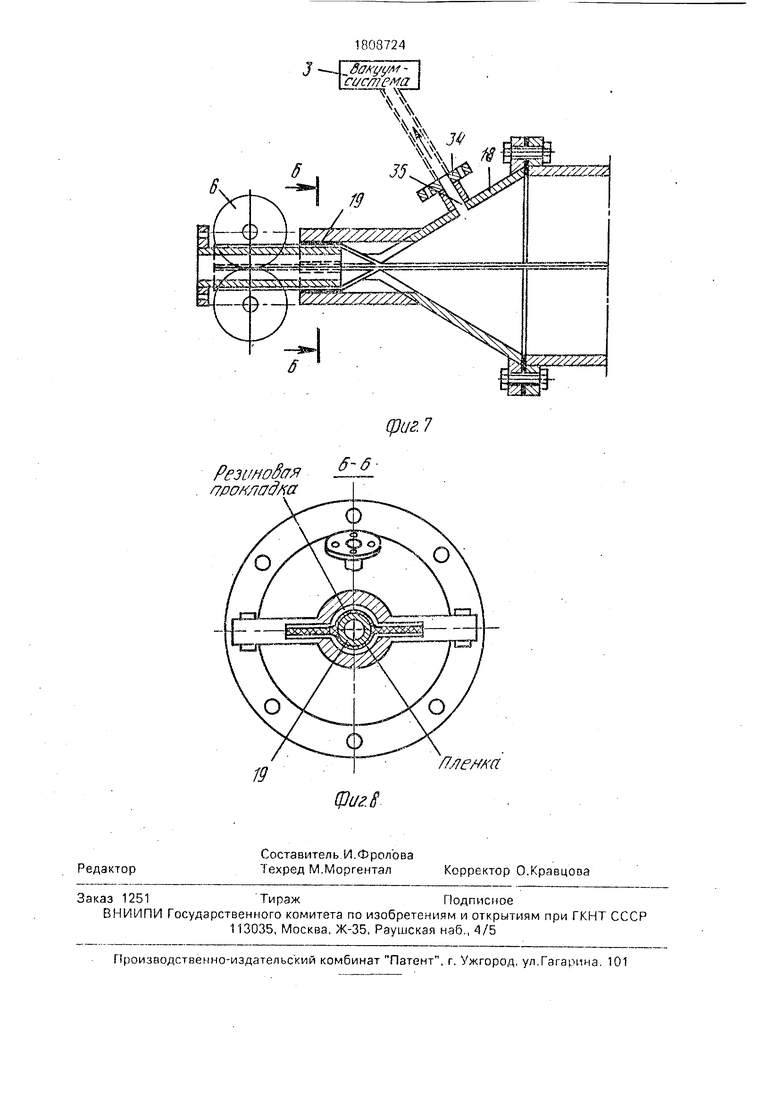

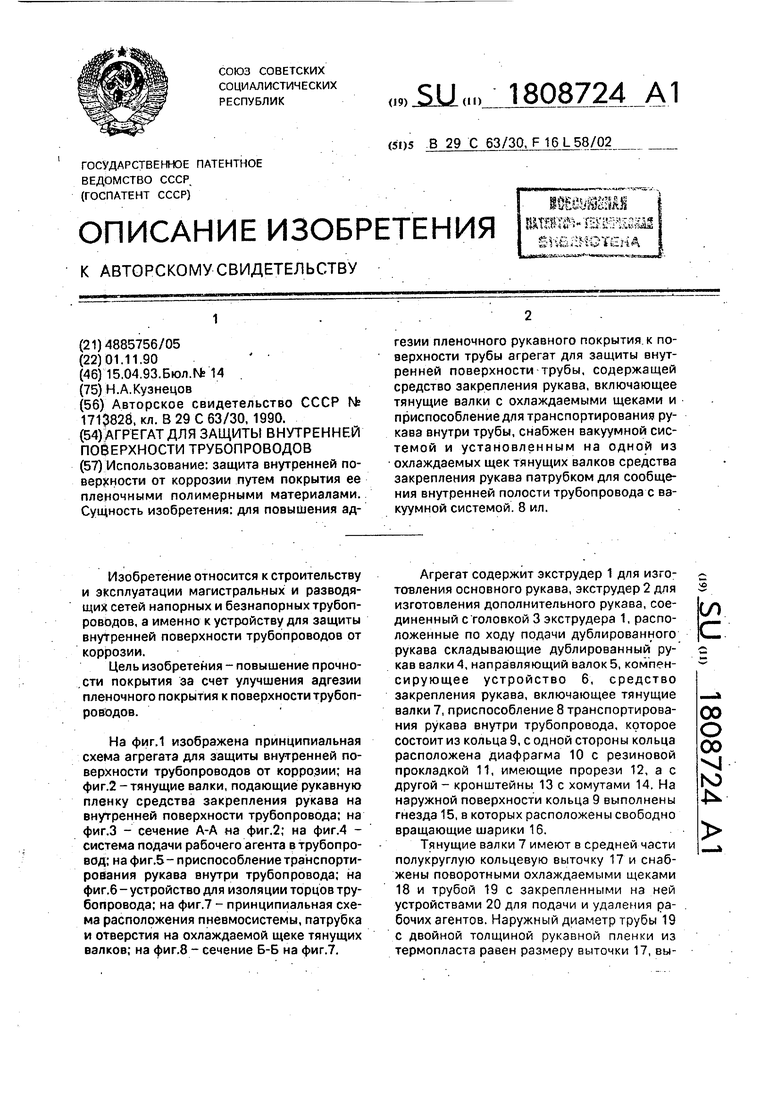

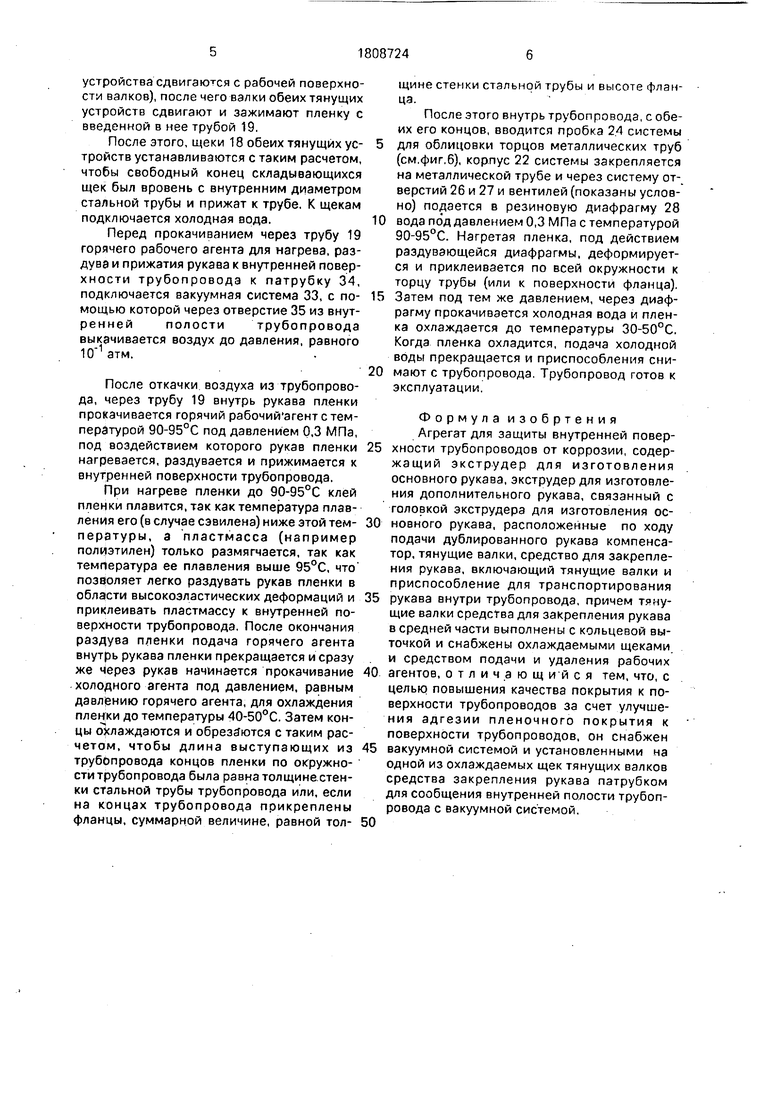

На фиг.1 изображена принципиальная схема агрегата для защиты внутренней поверхности трубопроводов от коррозии; на фиг.2-тянущие валки, подающие рукавную пленку средства закрепления рукава на внутренней поверхности трубопровода; на фиг.З - сечение А-А на фиг.2; на фиг.4 - система подачи рабочего агента в трубопровод; на фиг.5- приспособление транспортирования рукава внутри трубопровода; на фиг.6 - устройство для изоляции торцов трубопровода; на фиг.7 - принципиальная схема расположения пневмосистемы, патрубка и отверстия на охлаждаемой щеке тянущих валков; на фиг.8 - сечение Б-Б на фиг.7.

Агрегат содержит экструдер 1 для изготовления основного рукава, экструдер 2 для изготовления дополнительного рукава, соединенный с головкой 3 экструдера 1, расположенные по ходу подачи дублированного рукава складывающие дублированный ру- кав валки 4, направляющий валок 5, компенсирующее устройство 6, средство закрепления рукава, включающее тянущие валки 7, приспособление 8 транспортирования рукава внутри трубопровода, которое состоит из кольца 9, с одной стороны кольца расположена диафрагма 10 с резиновой прокладкой 11, имеющие прорези 12, а с другой - кронштейны 13 с хомутами 14. На наружной поверхности кольца 9 выполнены гнезда 15, в которых расположены свободно вращающие шарики 16.

Тянущие валки 7 имеют в средней части полукруглую кольцевую выточку 17 и снабжены поворотными охлаждаемыми щеками 18 и трубой 19 с закрепленными на ней устройствами 20 для подачи и удаления рабочих агентов. Наружный диаметр трубы 19 с двойной толщиной рукавной пленки из термопласта равен размеру выточки 17, высо

С.

00

о

00

XJ го

полненные в средней части валков 6, которые в свою очередь снабжены резиновыми передвижными кольцами 21 для закрытия полукруглых кольцевых выточек. Устройство для изоляции торцов трубопроводов 22 состоит из корпуса 23 с пробкой 24, к которой прикреплена труба 25, снабженная отверстиями 26 и 27 и диафрагмой 28.

Устройство 22 имеет также узлы подачи и отвод рабочего агента 29. Для зажима конца рукава протянутого через трубопро-. вод служат тянущие валки 30, установленные с противоположной тянущим валкам 6 стороны трубопровода. Валки 30 также имеют щеки 18.

После закрепления конца пленки в приспособлении и для транспортирования рукава, отверстие закрывается съемной заглушкой 31, состоящей из двух частей, образующих между собой щель для протягивания плоского рукава пленки. В одной из частей заглушки предусмотрен патрубок 32 для подачи рабочего агента в пространстве между заглушкой и приспособлением транспортирования рукава.

Агрегат дополнительно снабжен вакуумной системой 33, соединенной посредством патрубка 34 через отверстие 35, расположенных на охлаждаемой складывающейся щеке 18, с внутренней поверхностью трубопровода.

Работает агрегат следующим образом. Перед начальным концом нового трубопровода, либо перед вырезкой старого трубопровода, которые подлежат защите, устанавливается агрегат, подключенный-к энергетическим и технологическим параметрам.

Перед началом процесса получения двухслойной рукавной пленочной заготовки экструдеры 1 и 2 кольцевая формующая головка 3 нагреваются до заданной температуры, после чего в экструдер 1 загружается гранулированная масса и начинается процесс переработки. В экструдер 2 вместо пластмассы подают гранулы клея. Из экс- трудеров-1 и 2 выходят однородные расплавы пластмассы и клея, которые продавливаются через головку 3 и выходят из нее в виде двухслойного пленочного рукава, наружный слой которого образован . клеем, а внутренний полиэтиленом.

После выхода из головки, пленочный рукав формируется раздувом, охлаждается, складывается валками 4 и подается на компенсатор 5 и далее на тянущие валки 7, средства для закрепления рукава на внутренней поверхности трубопровода. В ком- пенсаторе 5, пленка протягивается между рядами неподвижных и подвижных валиков,

расположенных таким образом, чтобы на выходе из компенсатора конец пленки мог опуститься с неподвижного валика компенсатора над тянущими валками 7 (фиг.2), установленными перед изолируемым трубопроводом,

Компенсатор 5 необходим в устройстве для того, чтобы иметь возможность заправить пленку в зазор между валками тянущего устройства 6, показанного на фиг.2, без остановки процесса получения пленки на пленочной линии. Полукруглые выточки 17 обеих валков тянущего устройства, закрываются резиновыми кольцами 21.

5 Приспособление для транспортирования рукава внутри трубопровода, фиг.5, вдвигается в трубопровод после того, как конец плоской пленки будет протянут через прорезь 12 в диафрагме 10 и прокладке 11,

0 зажат в хомутах 14, которые с пленкой будут установлены в кронштейнах 13.

После закрепления конца пленки в приспособлении для транспортирования рукава пленки оно вдвигается внутрь

5 трубопровода, отверстие которого после этого закрывается съемной заглушкой 31, состоящей из двух частей, образующих между собой щель для протягивания плоского рукава пленки. В одной из частей заглушки

0 предусмотрен патрубок 32 для подачи рабочего агента в пространство между заглушкой и приспособлением транспортирования рукава. Затем включается привод тянущих валков 7 и одновременно подается воздух

5 давлением 0,3 МПа через патрубок 32 схемной заглушки. Под воздействием сжатого воздуха приспособление транспортирования рукава перемещает рукав пленки вдоль трубопровода до выхода приспособления из

0 трубопровода. После выхода приспособления из трубопровода сжатый воздух отключается,

Отключается также привод тянущих валков 7, установленных перед трубопрово5 дом и прекращается изготовление рукава. Конец пленки освобождается из хомутов 14, вытягивается из прорезей 12 диафрагмы 10 и прокладки 11 и затем заправляется в зазор между тянущими валками 30, установленны0 ми на выходе.из трубопровода. Со стороны первого тянущего устройства пленка отрезается ножом вручную с таким расчетом, чтобы конец пленки несколько выступал из валков 6 тянущего устройства. Затем при

5 разведенных валках обоих тянущих уст- ройств, внутрь рукава пленки вводится труба 19 системы подачи рабочего агента в трубопровод, (предварительно перед этим резиновые кольца 21, закрывающие полукруглые выточки валков 6 первого тянущего

устройства сдвигаются с рабочей поверхности валков), после чего валки обеих тянущих устройств сдвигают и зажимают пленку с введенной в нее трубой 19.

После этого, щеки 18 обеих тянущих устройств устанавливаются с таким расчетом, чтобы свободный конец складывающихся щек был вровень с внутренним диаметром стальной трубы и прижат к трубе. К щекам подключается холодная вода.

Перед прокачиванием через трубу 19 горячего рабочего агента для нагрева, раздува и прижатия рукава к внутренней поверхности трубопровода к патрубку 34, подключается вакуумная система 33, с помощью которой через отверстие 35 из внут- ренней полости трубопровода выкачивается воздух до давления, равного атм.

После откачки воздуха из трубопровода, через трубу 19 внутрь рукава пленки прокачивается горячий рабочий агент с температурой 90-95°С под давлением 0,3 МПа, под воздействием которого рукав пленки нагревается, раздувается и прижимается к внутренней поверхности трубопровода.

При нагреве пленки до 9р-95°С клей пленки плавится, так как температура плавления его (в случае сэвилена) ниже этой тем- пературы, а пластмасса (например полиэтилен) только размягчается, так как температура ее плавления выше 95°С, что позволяет легко раздувать рукав пленки в области высокоэластических деформаций и приклеивать пластмассу к внутренней поверхности трубопровода. После окончания раздува пленки подача горячего агента внутрь рукава пленки прекращается и сразу же через рукав начинается прокачивание холодного агента под давлением, равным давлению горячего агента, для охлаждения пленки до температуры 40-50°С. Затем концы охлаждаются и обрезаются с таким расчетом, чтобы длина выступающих из трубопровода концов пленки по окружности трубопровода была равна толщине стенки стальной трубы трубопровода или, если на концах трубопровода прикреплены фланцы, суммарной величине, равной толщине стенки стальной трубы и высоте фланца.

После этого внутрь трубопровода, с обеих его концов, вводится пробка 2.4 системы

для облицовки торцов металлических труб (см.фиг.6), корпус 22 системы закрепляется на металлической трубе и через систему отверстий 26 и 27 и вентилей (показаны условно) подается в резиновую диафрагму 28

вода под давлением 0,3 МПа с температурой 90-95°С. Нагретая пленка, под действием раздувающейся диафрагмы, деформируется и приклеивается по всей окружности к торцу трубы (или к поверхности фланца),

Затем под тем же давлением, через диафрагму прокачивается холодная вода и пленка охлаждается до температуры 30-50°С, Когда пленка охладится, подача холодной воды прекращается и приспособления снимают с трубопровода. Трубопровод готов к эксплуатации.

Формула изобртения Агрегат для защиты внутренней поверхности трубопроводов от коррозии, содержащий экструдер для изготовления основного рукава, экструдер для изготовления дополнительного рукава, связанный с головкой экструдера для изготовления основного рукава, расположенные по ходу подачи дублированного рукава компенсатор, тянущие валки, средство для закрепления рукава, включающий тянущие валки и приспособление для транспортирования

рукава внутри трубопровода, причем тянущие валки средства для закрепления рукава в средней части выполнены с кольцевой выточкой и снабжены охлаждаемыми щеками и средством подачи и удаления рабочих

агентов, отличающийся тем, что, с целью, повышения качества покрытия к поверхности трубопроводов за счет улучшения адгезии пленочного покрытия к поверхности трубопроводов, он снабжен

вакуумной системой и установленными на одной из охлаждаемых щек тянущих валков средства закрепления рукава патрубком для сообщения внутренней полости трубопровода с вакуумной системой.

Pe3ifvofa .ЈlЈ яроклвдха

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для защиты внутренней поверхности трубопроводов от коррозии | 1989 |

|

SU1713828A1 |

| Установка для двухосной ориентации полимерных рукавных пленок | 1981 |

|

SU975427A2 |

| Устройство для получения двухосно ориентированных рукавных полимерных пленок | 1971 |

|

SU422205A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1979 |

|

SU874382A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1983 |

|

SU1171349A2 |

| СПОСОБ ДВУХОСНОГО РАСТЯЖЕНИЯ РУКАВНЫХ ПОЛИМЕРНЫХ ПЛЕНОК | 1971 |

|

SU311767A1 |

| Система автоматического регулирования диаметра экструдируемого пленочного рукава | 1989 |

|

SU1643170A1 |

| Установка для двухосной ориентации полимерных рукавных пленок | 1978 |

|

SU766876A1 |

Использование: защита внутренней поверхности от коррозии путем покрытия ее пленочными полимерными материалами. Сущность изобретения: для повышения адгезии пленочного рукавного покрытия к поверхности трубы агрегат для защиты внутренней поверхности трубы, содержащей средство закрепления рукава, включающее тянущие валки с охлаждаемыми щеками и приспособление для транспортировании рукава внутри трубы, снабжен вакуумной системой и установленным на одной из охлаждаемых щек тянущих валков средства закрепления рукава патрубком для сообщения внутренней полости трубопровода с вакуумной системой. 8 ил.

| Агрегат для защиты внутренней поверхности трубопроводов от коррозии | 1989 |

|

SU1713828A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1990-11-01—Подача