Изобретение относится к производству резинотехнических изделий, а именно к изготовлению рукавов-компенсаторов (коротких рукавных компенсаторных вставок) в судовые трубопроводы для транспортировки жидких сред, в том числе рукавных вставок для угловых патрубков, имеющих малую длину, как правило, до 1000 мм.

Известен способ и оснастка для изготовления длинномерных резинотканевых рукавов (Лепетов В.А. Резиновые технические изделия, Химия. - 1976. - С.123-126) со сборкой на жестком металлическом дорне с последующей бинтовкой наружной поверхности рукава тканевой лентой из хлопчатобумажной или нейлоновой ткани, прессующей рукав за счет прижатия его к дорну.

Недостатком изготовления рукава на жестком дорне с обинтовкой его по наружной поверхности тканевой лентой является то, что усилие опрессовки стенки рукава, определяемое как усилием натяжения ленты при бинтовке, так и величиной усадки тканевой ленты при вулканизации рукава, явно недостаточно для требуемого монолита стенок рукава, которое напрямую зависит от степени опрессовки стенки рукава в процессе вулканизации для обеспечения качества, надежности и долговечности рукавов.

Известно (Лепетов В.А. Резиновые технические изделия, Химия. - 1976. - С.126-128) изготовление длинномерных бездорновых рукавов с освинцовкой их наружной поверхности перед вулканизацией, обжимающей сырой рукав. При вулканизации прессовка рукава обеспечивается давлением горячей воды, подаваемой внутрь рукава.

Недостатком известного способа и оснастки является невозможность изготовления гибких рукавных резинокордных вставок-компенсаторов малой длины (до 1000 мм) и сравнительно большого диаметра (до 300 мм). Кроме того, работа со свинцом чрезвычайно вредна.

Известны способ и оборудование (Пневматические упругие элементы с резинокордными оболочками. Расчет, конструирование, изготовление и эксплуатация: сб. науч. тр. - М.: ЦНИИТЭнефтехим, 1977. - С.108-112) для изготовления резинокордных оболочек, обеспечивающих прессовку оболочек за счет прижатия стенок оболочки к металлической пресс-форме при вулканизации специальной резиновой варочной диафрагмой при подаче внутрь нее при вулканизации теплоносителя под определенным давлением.

Недостатком известной технологии изготовления является сложность изготовления разных пресс-форм для рукавов определенного диаметра и длины и их большая металлоемкость.

Техническим результатом предлагаемого изобретения является устранение указанных недостатков и изготовление высококачественных, надежных и долговечных рукавов-компенсаторов для угловых резинокордных патрубков, имеющих малую длину, как правило, до 1000 мм.

Технический результат достигается за счет большой монолитности стенок рукава путем использования простой и легкой пресс-формы - с наружной обечайкой, бинтующей наружную поверхность собранного рукава-компенсатора практически не растяжимой и практически не дающей усадку лентой. Предлагаемая наружная обечайка может быть выполнена лентой из химических высокомодульных волокон, например, типа «Русар». Лента, из которой выполнена наружная обечайка, способна, подобно металлической стенке пресс-формы, выдержать внутреннее необходимое давление теплоносителя, подаваемого внутрь рукава-компенсатора либо внутрь варочной резиновой диафрагмы, производящее опрессовку стенки рукава-компенсатора при вулканизации.

Предлагаемую наружную обечайку, обеспечивающую высокую степень опрессовки стенки рукава-компенсатора при разном давлении, подаваемом внутрь варочной резиновой диафрагмы, используют многократно в неизменном виде для навивки на наружную поверхность собранных рукавов-компенсаторов различного диаметра и их последующей опрессовки при вулканизации, и во всех случаях она обеспечивает большую монолитность стенки рукава-компенсатора и, соответственно, их высокое качество и надежность, увеличивает срок эксплуатации рукава-компенсатора.

По своей сути наружная обечайка пресс-формы рукава-компенсатора, выполненная из практически не растяжимой и практически не дающей усадку ленты, в том числе из высокомодульных волокон, например волокна «Русар», аналогична металлической пресс-форме, при этом она более технологична, имеет значительно меньший вес и проще в изготовлении, поскольку не требует механической обработки и повышает мобильность производства рукавов-компенсаторов разных диаметров и длин.

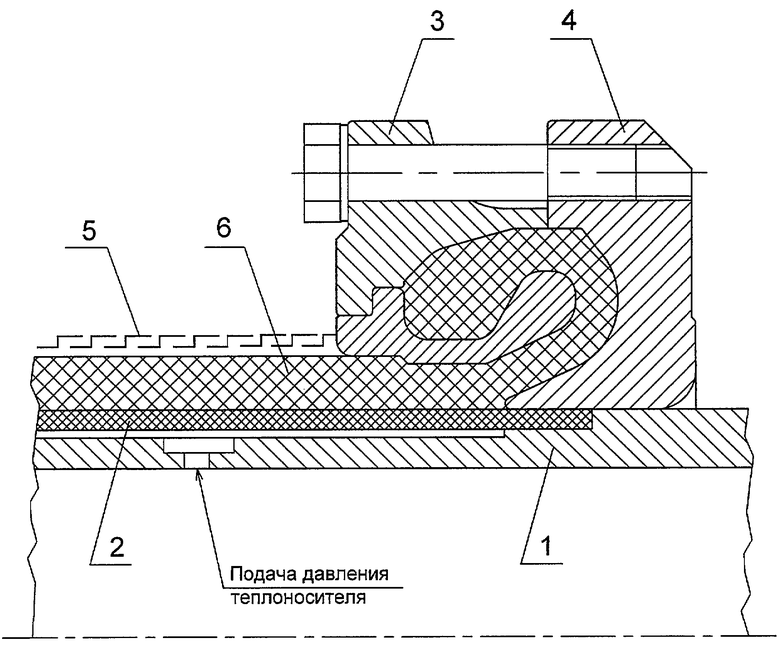

Сущность изобретения поясняется чертежом для случая с варочной диафрагмой, где:

1 - жесткий дорн;

2 - варочная резиновая диафрагма;

3, 4 - металлические фланцы;

5 - наружная обечайка из практически не растяжимой и не дающей усадку ленты;

6 - собранная заготовка рукава-компенсатора.

Предлагаемая пресс-форма состоит из жесткого дорна 1 с резиновой варочной диафрагмой 2, металлических фланцев 3, 4, наружной обечайки 5 из практически не растяжимой и практически не дающей усадку ленты.

Пресс-форма для рукава-компенсатора может быть выполнена в двух вариантах:

- один вариант допускает вулканизацию с использованием жесткого дорна без варочной диафрагмы, при этом теплоноситель передается через жесткий дорн внутрь рукава-компенсатора;

- второй вариант допускает вулканизацию рукава-компенсатора с использованием жесткого дорна с закрепленной на нем варочной резиновой диафрагмой. Крепление концов варочной резиновой диафрагмы осуществляется механически либо привулканизацией.

Жесткий дорн оснащен устройством для подачи теплоносителя под соответствующим давлением внутрь рукава-компенсатора или варочной резиновой диафрагмы при вулканизации. Регулировка давления теплоносителя в варочной резиновой диафрагме обеспечивает требуемую степень опрессовки стенки рукава-компенсатора.

Работает предлагаемая пресс-форма для рукавов-компенсаторов следующим образом.

При сборке рукава-компенсатора на жестком дорне 1 (с варочной диафрагмой или без нее) бортовые части его оформляются металлическими фланцами 3, 4, между которыми производится бинтовка наружной поверхности рукава-компенсатора практически не растяжимой и практически не дающей усадку лентой 5. Как вариант, указанная лента 5 может быть выполнена из химических высокомодульных волокон, например, типа «Русар». После установки фланцев 3, 4 рукав-компенсатор подвергается вулканизации за счет подачи в рукав или в варочную резиновую диафрагму теплоносителя под давлением (величина давления может регулироваться вплоть до максимально существующего на серийных производствах шин и резинотехнических изделий). Вулканизация рукава-компенсатора производится в вулканизационных котлах серийного производства.

При подаче в рукав-компенсатор или в варочную резиновую диафрагму теплоносителя под давлением обеспечивается опрессовка заготовки рукава-компенсатора изнутри за счет прижатия ее к наружной обечайке 5, образованной бинтовкой практически не растяжимой и практически не дающей усадку лентой.

Предложенная пресс-форма способна обеспечить монолитность конструкции рукава-компенсатора, что является определяющим параметром его качества, надежности и долговечности.

Предлагаемая пресс-форма подлежит многократному использованию при изготовлении рукавов-компенсаторов различных моделей (как прямых, так и изогнутых), в то время как металлическая пресс-форма позволяет изготавливать лишь одну конкретную модель. Экономическая выгода предлагаемой пресс-формы очевидна при изготовлении рукавов-компенсаторов различного диаметра и длин разных моделей, в том числе рукавов-компенсаторов для угловых патрубков, имеющих малую длину, как правило, до 1000 мм и сравнительно большого диаметра (до 300 мм).

Предприятие имеет положительный опыт в изготовлении качественных угловых рукавов-компенсаторов с использованием предложенной пресс-формы для судовых трубопроводов с транспортировкой жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВУЛКАНИЗАЦИИ РУКАВНЫХ ВСТАВОК КРИВОЛИНЕЙНОГО ТИПА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2597396C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ РЕЗИНОКОРДНЫХ ИЗДЕЛИЙ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОКОРДНЫХ ИЗДЕЛИЙ РУКАВНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583013C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРОТКИХ РЕЗИНОКОРДНЫХ КОМПЕНСАТОРНЫХ ВСТАВОК | 2012 |

|

RU2525310C2 |

| ДОРН ДЛЯ СБОРКИ И ВУЛКАНИЗАЦИИ УГЛОВЫХ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2376137C1 |

| СПОСОБ БИНТОВКИ И РАЗБИНТОВКИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1995 |

|

RU2099193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| ПРЕСС-ФОРМА ДЛЯ ВУЛКАНИЗАЦИИ ПОЛЫХ РЕЗИНОКОРДНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2384407C2 |

| Гибкий дорн для изготовления рукавных изделий | 1971 |

|

SU406432A1 |

| УСТРОЙСТВО ДЛЯ БИНТОВКИ И РАЗБИНТОВКИ РУКАВОВ | 2002 |

|

RU2274552C2 |

Заявленное изобретение относится к производству резинотехнических изделий, а именно к изготовлению рукавов-компенсаторов (коротких рукавных компенсаторных вставок), в том числе рукавных вставок для угловых патрубков, имеющих малую длину. Техническим результатом заявленного изобретения является изготовление высококачественных, надежных и долговечных рукавов-компенсаторов для угловых резинокордных патрубков, имеющих малую длину, как правило, до 1000 мм, при использовании простой и легкой пресс-формы. Технический результат достигается пресс-формой для рукава-компенсатора, которая содержит жесткий дорн, металлические фланцы и наружную обечайку. При этом дорн на наружной поверхности снабжен варочной резиновой диафрагмой, внутрь которой при вулканизации подается теплоноситель под давлением, или оснащен устройством для подачи теплоносителя внутрь рукава-компенсатора при вулканизации. Наружная обечайка выполнена из нерастяжимой и не подверженной тепловой усадке ленты. 3 з.п. ф-лы, 1 ил.

1. Пресс-форма для рукава-компенсатора, содержащая жесткий дорн, металлические фланцы и наружную обечайку, отличающаяся тем, что дорн на наружной поверхности снабжен варочной резиновой диафрагмой, внутрь которой при вулканизации подается теплоноситель под давлением, или оснащен устройством для подачи теплоносителя внутрь рукава-компенсатора при вулканизации, при этом наружная обечайка выполнена из нерастяжимой и не подверженной тепловой усадке ленты.

2. Пресс-форма по п.1, отличающаяся тем, что нерастяжимая и не подверженная тепловой усадке лента выполнена из химических высокомодульных волокон.

3. Пресс-форма по п.1, отличающаяся тем, что концы варочной диафрагмы привулканизованы к дорну.

4. Пресс-форма по п.1, отличающаяся тем, что концы варочной диафрагмы механически прикреплены к дорну.

| JP 2002210751 А, 30.07.2002 | |||

| БЕЛОЗЕРОВ Н.В | |||

| Технология резины | |||

| - М.: Химия, 1965, с.342, 566, 567 | |||

| Планетарный редуктор с твердой смазкой | 1977 |

|

SU641218A1 |

| JP 61227026 А, 09.10.1986 | |||

| Способ изготовления сучильных рукавов | 1976 |

|

SU603587A1 |

Авторы

Даты

2011-05-20—Публикация

2009-09-08—Подача