Изобретение касается выполнения нижней рамы единицы подвижного состава.

Известна нижняя рама единицы подвижного состава, преимущественно пассажирского вагона, содержащая боковые продольные балки уголкового сечения, вертикальные полки которых обращены к крыше вагона или балластному слою пути, а горизонтальные полки обращены друг к другу, и поперечные балки П-образного профиля, одна из полок каждой из которых выполнена укороченной, а вертикальные полки которых по торцам прилегают к вертикальным полкам боковых продольных балок, патент ГДР N 254496, кл. B 61 F 1/08, 1988).

При монтаже нижней рамы единицы подвижного состава на сварочном устройстве, в котором боковые продольные балки расположены на определенном друг от друга расстоянии и закреплены, вышеописанный вид предварительного изготовления поперечных балок с определенными размерами оказался отрицательным в таком плане, что длины полок боковых продольных балок имеют допуски до± 3 мм, вследствие чего соблюдение точного зазора в месте сварки между поперечными балками и боковыми продольными балками не представляется возможным. Это повлечет за собой трудоемкие ручные подгоночные работы на поперечных балках, которые отрицательно влияют также на качество нижней рамы.

Техническим результатом изобретения является устранение указанных недостатков.

В основу изобретения положена разработка конструкции нижней рамы единицы подвижного состава, в частности, пассажирского вагона, которая, при соединении боковых продольных балок с поперечными балками позволяет осуществлять компенсацию допусков длины полок боковых продольных балок, а также обеспечить соблюдение точных зазоров в местах сварки, исключая трудоемкую подгоночную ручную работу или дополнительные сварочные работы.

Преимущество предлагаемой конструкции нижней рамы по сравнению с уровнем техники заключается в том, что влияние допусков на длину полок боковых продольных балок на предварительное изготовление поперечных балок полностью исключается. Кроме того, предлагаемое решение создает лучшие возможности выполнения сварных швов, так как, до настоящего времени, представлялось возможным выполнение только швов стыкового соединения без скоса кромок или V - образных швов со скосом двух кромок, которые при несоблюдении точных зазоров в месте сварки вызывают напряжения при растяжении. В отличие от этого предлагаемое выполнение поперечных балок позволяет реализацию К-образных швов стыкового соединения с двумя симметричными скосами одной кромки, которые исключают напряжения при растяжении и обеспечивают точное соблюдение зазоров в местах сварки. Возможность использования предварительно изготовленных определенных поперечных балок имеет преимущество, заключающееся тем, что собранная нижняя рама единицы подвижного состава всегда обладает определенной шириной, что оказывает решающее влияние на сборку и соединение других узлов кузова единицы, подвижного состава с нижней рамой последней. На ширину нижней рамы могут влиять только еще допуски толщины вертикальных полок боковых продольных балок, причем и это влияние на процесс предварительного изготовления поперечных балок может быть исключено выбором благоприятного варианта определения боковых продольных балок в сварочном устройстве. Предлагаемое соединение боковых продольных балок с поперечными балками всегда обеспечивает оптически прямые наружные кромки нижней рамы.

Указанный технический результат достигается тем, что в нижней раме единицы подвижного состава, преимущественно пассажирского вагона, содержащей боковые продольные балки уголкового сечения, вертикальные полки которых обращены к крыше вагона или балластному слою пути, а горизонтальные полки обращены друг к другу и поперечные балки П-образного профиля, одна из полок каждой из которых выполнена укороченной, а вертикальные полки которых по торцам прилегают к вертикальным полкам боковых продольных балок, концы укороченных полок поперечных балок выполнены изогнутыми в виде ступени и в месте выполнения ступеней в продольном направлении отделены от вертикальных полок поперечных балок П-образного профиля, причем зона под изгиб ступени выполнена с зазором по отношению к горизонтальной полке боковой продольной балки для компенсации допусков длины последней и для выполнения сварных швов.

Кроме этого, преимущественно нижняя полка каждой поперечной балки выполнена укороченной, и высота ступеней изгибов по нижним полкам поперечных балок соответствуют толщине горизонтальных полок боковых продольных балок, при этом наружные поверхности последних расположены в одной плоскости с наружными поверхностями нижних полок поперечных балок.

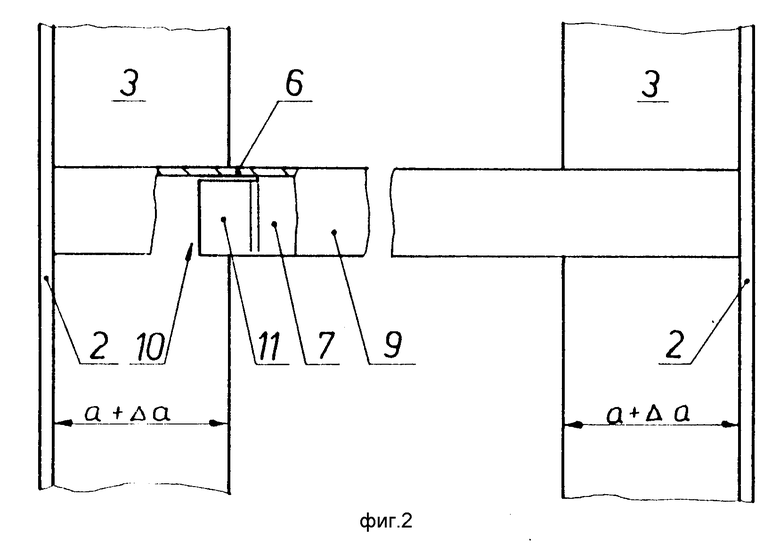

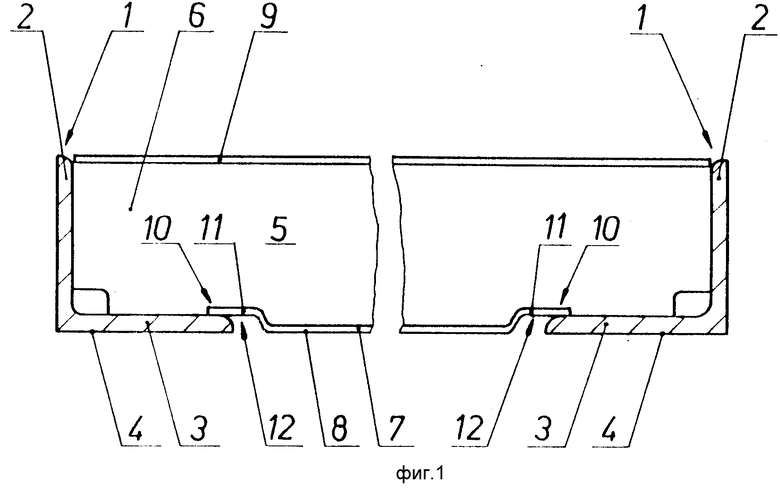

На фиг. 1 изображена нижняя рама пассажирского вагона в разрезе (соединение боковых продольных балок с поперечными балками нижней рамы), вид спереди; на фиг. 2 то же, вид сверху.

Нижняя рама пассажирского вагона (фиг. 1) состоит из боковых продольных балок 1, а также из поперечных балок 5, причем боковые продольные балки 1 имеют уголковый профиль, а поперечные балки 5-П-образный профиль. При этом горизонтальные полки 3 боковых продольных балок 1 обращены друг к другу, а их вертикальные полки 2 обращаются к крыше вагона. Между боковыми продольными балками 1 поперечные балки 5 расположены таким образом, чтобы последние со своими вертикальными полками 6 и верхними полками 9 по торцам прилегали к вертикальным полкам 2 боковых продольных балок 1.

Нижние полки 7 поперечных балок 5 (фиг. 1) выполнены укороченными и концы 10 названных укороченных полок 7, в соответствии с предлагаемым решением, выполнены изогнутыми в виде ступени 11. Концы 10 полок 7 (фиг. 2) в месте выполнения ступеней 11 в продольном направлении отделены от вертикальных полок 6 поперечных балок 5 П-образного профиля и опираются об горизонтальные полки 3 боковых продольных балок 1 в виде показанном на фиг. 1. При этом, высота ступеней изгибов 11 по нижним полкам 9 поперечных балок 5 соответствует толщине горизонтальных полок 3 боковых продольных балок 1, так что наружные поверхности 4 горизонтальных полок 3 боковых продольных балок 1 распложены в одной плоскости с наружными поверхностями 8 нижних полок 7 поперечных балок 5.

Кроме того, зона под изгиб ступени 11 выполнена с зазором 12 по отношению к горизонтальной полке 3 боковой продольной балки 1 для компенсации допусков длины " Δ а" полки "а" горизонтальных полок 3 боковых продольных балок 1 и является, одновременно, зоной сварки для крепления поперечных балок К-образными швами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВОЙ СТЕНЫ ПАССАЖИРСКОГО ВАГОНА ДАЛЬНЕГО СЛЕДОВАНИЯ | 1991 |

|

RU2030980C1 |

| ПОВОРОТНО-ЗАДВИЖНАЯ ДВЕРЬ ДЛЯ СРЕДСТВ ТРАНСПОРТА | 1992 |

|

RU2030314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОТДЕЛКИ КУЗОВОВ ЕДИНИЦ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА С СОБЛЮДЕНИЕМ ВЫСОКОЙ ТОЧНОСТИ РАЗМЕРОВ | 1993 |

|

RU2108935C1 |

| ВАГОН-ПЛАТФОРМА | 2006 |

|

RU2329906C2 |

| РАБОЧАЯ ПЛОЩАДКА ДЛЯ СТРОИТЕЛЬНЫХ ЛЕСОВ | 1995 |

|

RU2143533C1 |

| Устройство для установки и фиксации откидной спальной полки пассажирского вагона | 1983 |

|

SU1418141A1 |

| ПАССАЖИРСКИЙ ВАГОН КУПЕЙНОГО ТИПА | 2001 |

|

RU2182090C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1991 |

|

RU2036121C1 |

| Рама контейнеровоза и способ ее сборки | 1991 |

|

SU1776241A3 |

| БОЛЬШЕГРУЗНЫЙ ХОЛОДИЛЬНЫЙ КОНТЕЙНЕР | 1997 |

|

RU2196283C2 |

Использование: изобретение касается выполнения нижней рамы единицы подвижного состава, в частности, пассажирского вагона. Сущность изобретения: в нижней раме единицы подвижного состава, преимущественно пассажирского вагона, содержащей боковые продольные балки уголкового сечения, вертикальные полки которых обращены к крыше вагона или балластному слою пути, а горизонтальные полки обращены друг к другу, и поперечные балки П-образного профиля, одна из палок каждой из которых выполнена укороченной, а вертикальные полки которых по торцам прилегают к вертикальным полкам боковых продольных балок, концы укороченных полок поперечных балок выполнены изогнутыми в виде ступени и в месте выполнения ступеней в продольном направлении отделены от вертикальных полок поперечных балок П-образного профиля, причем зона под изгиб ступени выполнена с зазором по отношению к горизонтальной полке боковой продольной балки для компенсации допусков длины последней и для выполнения сварных швов. 1 з. п. ф-лы, 2 ил.

| DD, патент, 254496, кл.B 61F 1/08, 1988. |

Авторы

Даты

1997-11-20—Публикация

1991-12-19—Подача