Изобретение относится к технологии получения гранулированного минерального удобрения, а именно аммофоса, сульфоаммофоса, диаммофоса с цеолитом.

Известен способ получения гранулированного фосфорсодержащего удобрения путем смешения фосфорсодержащего компонента с азотсодержащей добавкой при температуре 100oC с последующим проведением грануляции при повышенной температуре (60-90oC) (патент Российской Федерации N 2121990, кл. C 05 G 1/06, 1990).

Недостатком способа является неэкономичность процесса, требующая больших энергозатрат.

Известен способ получения гранулированных удобрений путем механического смешения при температуре 100-140oC и последующем охлаждении фосфорной и калийной составляющих с карбамидом (патент Российской Федерации N 2111940, кл. C 06 G 1/00, 1998).

Недостатком способа является то, что процесс ведут при высокой температуре, а последующее охлаждение усложняет процесс и снижает экономичность.

Известен способ получения азотно-фосфорного удобрения пролонгированного действия, включающий обработку фосфорно-кислого раствора перед его нейтрализацией аммиаком, солями кальция (патент Российской Федерации N 1710535, C 05 В 11/04, 1992).

Недостатком способа является одностороннее действие солей кальция, снижающих содержание водорастворимой формы P2O5, но при этом физические свойства готового продукта не улучшаются, а технологический процесс усложняется.

Известен способ получения многофункциональных минеральных удобрений, включающий введение природных цеолитов в плав удобрения с целью улучшения их физических свойств и введение микроэлементов (патент Российской Федерации N 2144522, C 05 G 3/04, 2000).

Недостатком способа является ограниченность применения, так как он применим только для удобрений, грануляция которых проводится из расплавов в грануляционных башнях.

Известен способ получения азотно-фосфорного удобрения путем подачи пульпы в аппарат гранулирования и сушки, введения цеолита (патент Российской Федерации N 2096395, C 05 G 3/00, 1997). Перед введением в пульпу удобрений цеолит нагревают до 100-250oC в течение 20-40 минут, цеолит берут фракции 0,3-3,0 мм при массовом соотношении цеолит:пульпа, равном 1:(0.2-4.7).

Данное техническое решение принято за прототип настоящего изобретения.

Однако оно обладает рядом недостатков.

Недостатком способа-прототипа являются сложность и дороговизна процесса, связанные с необходимостью длительного (20-40 минут) нагрева цеолита до 100- 250oC перед введением его в пульпу. Для нагрева цеолита необходимы прокалочная печь и оборудование для абсорбции отходящих газов и определенный расход топлива, что удорожает и усложняет процесс получения удобрений.

В основу настоящего изобретения положено решение задачи повышения экономичности и упрощение способа получения гранулированного азотно-фосфорного удобрения.

Согласно изобретению эта задача решается за счет того, что в способе получения гранулированного азотно-фосфорного удобрения на основе нейтрализации фосфорной или фосфорной и серной кислот аммиаком путем подачи пульпы в аппарат гранулирования и сушки, введения цеолита цеолит фракции 0.1-3 мм без предварительного подогрева вводят в систему подачи ретура, смесь ретур-цеолит подают в аппарат гранулирования при соотношении цеолит:пульпа, равном (0.1-1):1.

Заявителем не выявлены источники, содержащие информацию о способах получения удобрения, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию "новизна".

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства. В предложенном способе цеолит подают без предварительного подогрева в систему подачи ретура, что обуславливает повышение экономичности и упрощение процесса получения удобрения за счет снижения топливно-энергетических затрат, сокращения оборудования, уменьшения количества вводимого цеолита, расширения возможностей использования цеолита наиболее мелкой фракции.

Заявителю не известны какие-либо публикации, которые содержали бы сведения о влиянии отличительных признаков изобретения на достигаемый результат. В связи с этим, по мнению заявителя, можно сделать вывод о соответствии заявляемого способа критерию "изобретательский уровень".

Способ осуществляют следующим образом.

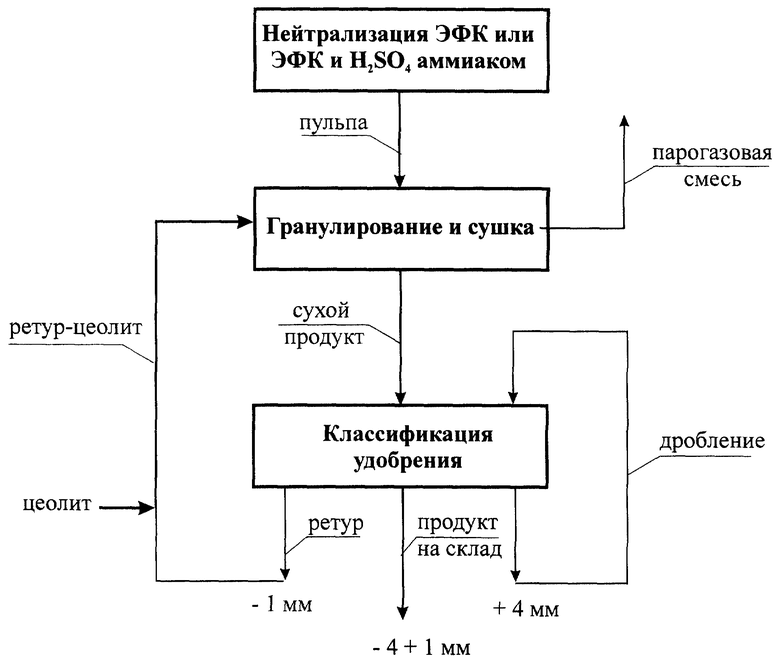

На чертеже представлена принципиальная технологическая схема гранулирования азотно-фосфорного удобрения.

Пульпу азотно-фосфорного удобрения через пневматическую форсунку (не показана) распыляют в аппарат гранулирования и сушки.

Сухой готовый продукт подают в аппарат грохочения и классификации.

Готовый продукт фракции +4 мм отводят в систему дробления, продукт фракции -4 - +1 мм направляют на склад, продукт фракции -1 мм отводят в систему подачи ретура.

Цеолит фракции 0,1-3 мм без предварительного нагрева вводят в систему подачи ретура.

Смесь ретур-цеолит подают в аппарат гранулирования и сушки.

Пример 1

Пульпу сульфоаммофоса в количестве 1350 г следующего химического состава, мас.%: P2O5 - 12.1; Nобщ. - 9.8; H2O - 40.3 распыляют в аппарат гранулирования и сушки.

Цеолит фракции 0,1-3 мм без предварительного нагрева в количестве 627 г (в соотношении цеолит: пульпа 0.46:1) Холинского месторождения следующего химического состава, мас. %: Al2O3 - 10.6; SiO2 - 58.9; Fe2O3 - 1.3; MgO - 1.3; Na2O - 0.44; К2O - 1.2; CaO -1.8; H2O - 8.0 вводят в систему подачи ретура.

Смесь ретур-цеолит подают в аппарат гранулирования и сушки.

Сульфоаммофос получают в количестве 2746 г следующего химического состава, мас. %: P2O5общ - 12.4; P2O5усв - 11.8; N - 8.3; H2O - 0.95; цеолит - 23.6.

Температура продукта на выходе из аппарата гранулирования и сушки равна 80-85oC.

Пример 2

Пульпу аммофоса в количестве 500 г следующего химического состава, мас. %: P2O5 - 43.8; Nобщ - 10.2; H2O - 16.3 распыляют в аппарат гранулирования и сушки.

Цеолит фракции 0.1-3 мм без предварительного нагрева в количестве 500 г (в соотношении цеолит:пульпа 1:1) Холинского месторождения следующего химического состава, мас. %: Al2O3 - 13.4; SiO2 - 64.3; Fe2O3 - 1.5; MgO - 1.5; Na2O - 0.45; K2O - 1.34; CaO - 1.94; H2O - 12.4 вводят в систему подачи ретура.

Смесь ретур-цеолит подают в аппарат гранулирования и сушки.

Аммофос получают в количестве 1143 г следующего химического состава, мас.%: P2O5общ - 24.4; N - 7.2; H2O - 1.0; цеолит - 42.4.

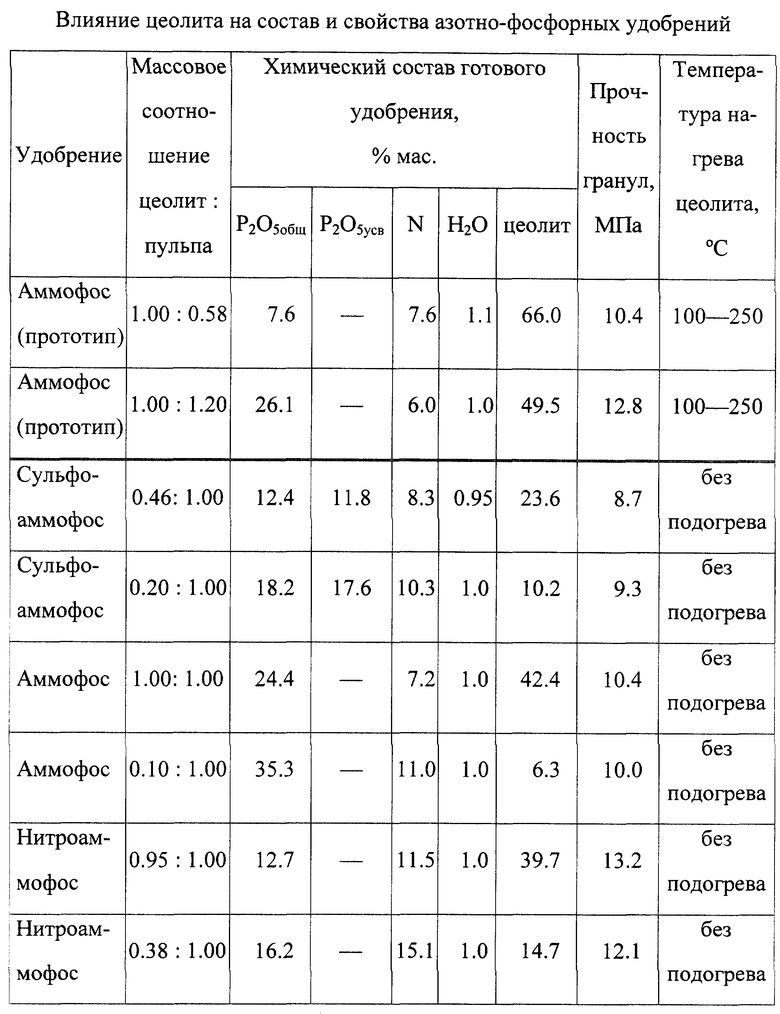

Температура продукта на выходе из аппарата гранулирования и сушки равна 80-85oC. Влияние цеолита на состав и физико-химические свойства сульфоаммофоса, аммофоса и нитроаммофоса представлено в таблице.

Из таблицы видно, что при массовом соотношении цеолит:пульпа (0,1-1):1 по сравнению с прототипом 1:(0.58-1.2) соответственно и при проведении процесса без подогрева цеолита по сравнению с прототипом цеолит нагревают до 100-250oC, физические свойства удобрения не ухудшаются, а содержание питательных веществ увеличивается.

Предложенный способ был осуществлен при получении опытных партий азотно-фосфорных удобрений (сульфоаммофоса, аммофоса и нитроаммофоса) на ОАО "Фосфорит" г. Кингисепп. Результаты свидетельствуют, по мнению заявителя, о его соответствии критерию "промышленная применимость".

Использование заявленного способа по сравнению со всеми известными способами аналогичного назначения позволяет:

- упростить процесс, так как нет оборудования для нагрева цеолита и при вводе в ретур используют фракции в широком диапазоне, при этом наиболее мелкие;

- повысить экономичность процесса, так как цеолит вводят в ретур без подогрева и в меньших количествах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ЗАМЕДЛЕННОГО ДЕЙСТВИЯ | 1996 |

|

RU2096395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО ГУМАТ | 2005 |

|

RU2279417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2005 |

|

RU2286319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 1997 |

|

RU2126374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2008 |

|

RU2396236C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2275347C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

Изобретение относится к технологии получения гранулированного минерального удобрения, а именно аммофоса, сульфоаммофоса, диаммофоса с цеолитом. Способ получения гранулированного удобрения на основе нейтрализации фосфорной или фосфорной и серной кислот аммиаком осуществляют путем подачи пульпы в аппарат гранулирования цеолита и сушки продукта, при этом цеолит фракции 0.1-3 мм без предварительного подогрева вводят в систему подачи ретура и смесь ретур-цеолит подают в аппарат гранулирования при соотношении цеолит: пульпа, равном (0.1-1):1. Способ характеризуется повышением экономичности и упрощением процесса получения удобрения за счет снижения топливно-энергетических затрат, сокращения оборудования, уменьшения количества вводимого цеолита и возможностей использования цеолита наиболее мелкой фракции. 1 табл., 1 ил.

Способ получения азотно-фосфорного удобрения на основе нейтрализации фосфорной или фосфорной и серной кислот аммиаком путем подачи пульпы в аппарат гранулирования и сушки, введения цеолита, отличающийся тем, что цеолит фракции 0,1 - 3 мм без предварительного подогрева вводят в систему подачи ретура, смесь ретур-цеолит подают в аппарат гранулирования при соотношении цеолит : пульпа, равном (0,1 - 1) : 1.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ЗАМЕДЛЕННОГО ДЕЙСТВИЯ | 1996 |

|

RU2096395C1 |

| Способ получения удобрения длительного действия | 1978 |

|

SU763310A1 |

| Способ получения аммофосфата | 1986 |

|

SU1399301A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 1997 |

|

RU2130006C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1998 |

|

RU2144522C1 |

| US 3533776 A, 13.10.1970 | |||

| Устройство для фасонной резки труб | 1986 |

|

SU1391819A1 |

Авторы

Даты

2001-04-27—Публикация

2000-05-19—Подача