Изобретение относится к кожевенной промышленности, в частности к биохимической обработке шкур, в подготовительных процессах и может быть использовано при выработке кож из шкур крупного рогатого скота, свиных шкур и овчины.

Целью изобретения является повышение мягкости кож.

Ферментативное обезволашивание проводят в присутствии гидроксида натрия и гидроксида кальция в количестве 0,2-0,3 и 0,02-0,03% от массы сырья соответственно, при этом в

качестве протеазы используют щелочную протеазу, выделенную из культуры Acremonium chrysogenum, в количестве 0,3-0,5% от массы сырья и процесс ведут в течение 4-5 ч, затем дополнительно вводят щелочную протеазу в количестве 0,2-0,3% от массы сырья и процесс продолжают в течение 1- 2 ч, а золение проводят в присутствии гидроксида натрия в количестве 1-1,5% от массы сырья.

Способ осуществляют следующим образом.

ОЬ

со

Сырье крупного рогатого скота, свиное или овчины мокросоленого способа консервирования промывают и мездрят. Затем сырье загружают в барабан, заливают водой до ЖК 1,0-1,2 при 32-35°С и последовательно вводят следующие компоненты, 7, от массы сырья: гидроксид натрия 0,2-0,3; гидроксид кальция 0,02-0,03; мочевина -0,8-1,0; щелочная грибная проте- аза, выделенная из культуры Acremo- nium chrysogenum,0,3-0,5 массы сырья. Процесс ведут в течение 4-5 ч. Затем дополнительно вводят 0,2-0,3% щелочной грибной протеазы, выделенной из культуры Acreraonium chrysogenum, длительность процесса 1-2 ч при 32- 35еС и непрерывном вращении. После этого в ту же -ванну добавляют 1-1,5% гидроксида натрия и 1,5-2,0% гидрок- сида кальция от массы сырья и проводят процесс золения. Вращение проводят 60-65 мин непрерывно, 30- 35 мин покоя, 30-35 мин вращения. Общее время обработки 2-3 ч. Далее добавляют 150-200% воды и процесс продолжают еще 10-12 ч при постепенном снижении температуры. Вращение проводят через каждый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения.

Пример 1. Сырье бычины тяжелой мокросоленого способа консервирования массой 23-26 кг после промывки и отмени мездрят и загружают в барабан. Затем заливают водой до Ж 1,0 и последовательно вводят следующие компоненты, % от массы сырья: гидроксид натрия 0,2; гидроксид кальция 0,02; мочевина 1,0, щелочная грибная протеаза, выделенная из культуры Acremnium chrysogenum, 0,3. Длительность обработки 4 ч при непрерывном вращении и температуре 32° После этого дополнительно вводят 0,2 щелочной грибной протеазы и продолжают обработку 1 ч при 32°С и непрерывном вращении. I

Затем в ту же ванну добавляют 1% гидроксида натрия и 1,5% гидроксида кальция от массы сырья. Проводят вращение непрерывное 60 мин,. 30 мин покоя, вращение 30 мин. Общее время обработки 2 ч.

Далее добавляют 150% воды и процесс продолжают еще 10 ч при посте

5

0

5

0

5

0

5

0

5

пенном снижении температуры. Враще- , ние через каждый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения.

П р и м е р 2. Сырье овчины мокросоленого способа консервирования после промывки и отмоки мездрят и загружают на обработку в соответствии с примером 1, но компоненты вводят в следующих количествах, % от массы сырья: гидроксид натрия 0,3; гидроксид кальция 0,03; мочевина 1,0, щелочная грибная протеаза, выделенная из культуры Acremonium chrysogenum, 0,5. Продолжительность обработки 5 ч при 32°С, после чего дополнительно вводят 0,3% щелочной грибной протеазы, выделенной из культуры Acremonium chrysogenum. Обработку продолжают 2 ч,

Затем в ту же ванну добавляют 1,5% гидроксида натрия и 2,0% гидроксида кальция от массы сырья. Время обработки 3 ч при периодическом вращении.

Далее добавляют 200% воды и процесс продолжают еще 12 ч при постепенном снижении температуры. Вращение через каждый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения.

Приме р 3. Сырье свиное мокро- соленого способа консервирования промывают, мездрят и загружают на от- моку и обезжиривание. Затем сырье обрабатывают по примеру 1, но компоненты вводят в следующих количествах, % от массы сырья: гидроксид натрия 0,25; гидроксид кальция 0,025; мочевина 1,0; щелочная грибная проте- . аза, выделенная из культуры Acremonium chrysogenum, 0,4. Продолжительность обработки 4,5 ч при 32°С. Затем дополнительно вводят 0,25% щелочной грибной протеазы, выделенной из культуры Acremonium chrysogenum, и обработку продолжают 1,5 ч.

Затем в ту же ванну добавляют 1,25% гидроксида натрия и 1,75% гидроксида кальция от массы сырья. Время обработки 2,5 ч при периодическом вращении.

Далее добавляют 170% воды и процесс продолжают 11 ч при постепенном снижении температуры. Вращение через каждый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения.

П р и м е р 4 (контрольный). Сырье бычины тяжелой микросоленого способа консервирования массой 23-25 кг после промывки и отмоки мездрят и обрабатывают по примеру 1 , но компоненты вводят в следующих количествах, % от массы сырья: гидроксид натрия 0,1} гидроксид кальция 0,01; мочевина 1,0; щелочная грибная протеаза, выделенная из культуры Acremonium chrysogenum, 0,2. Длительность обработки 5,5 ч при непрерывном вращении и температуре 32°С, после чего дополнительно вводят 0,15% щелочной грибной протеазы и продолжают обработку 2,5 ч.

Затем в ту же ванну добавляют 0,9% гидроксида натрия ч 1,4% гидрок- сида кальция от массы сырья. Время обработки 3,5 ч при периодическом вращении.

Далее добавляют 140% воды и процесс продолжают 12,5 ч при постепенном снижении температуры. Вращение через кажый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения,

П р и м е р 5 (контрольный). Сырье бычины тяжелой мокросоленого способа консервирования массой 23- 25 кг после промывки и отмоки мездрят и обрабатывают по примеру 1, но компоненты вводят в следующих количествах, % от массы сырья: гидроксид натрия 0,35; гидроксид кальция 0,04; мочевина 1,0; щелочная грибная про- теаза, выделенная из культуры Acremonium chrysogenum, 0,6. Длительность обработки 3,5 ч при непрерывном вращении и температуре 32°С, пос.° чего дополнительно вводят 0,35% щелочной грибной протеазы и продолжают обработку 0,5 ч.

0

Затем в ту же ванну добавляют 1,6% гидроксида натрия и 2,1% гидроксида кальция от массы сырья. Время обработки 1,5ч при периодическом вращении.

Далее добавляют 220% воды и процесс продолжают 9,5 ч при постепенном снижении температуры. Вращение через каждый час по 5 мин.

Все последующие процессы ведут по типовой методике, исключая процесс мягчения.

В сопоставимых условиях проводят 5 обработку мехового сырья по известному способу.

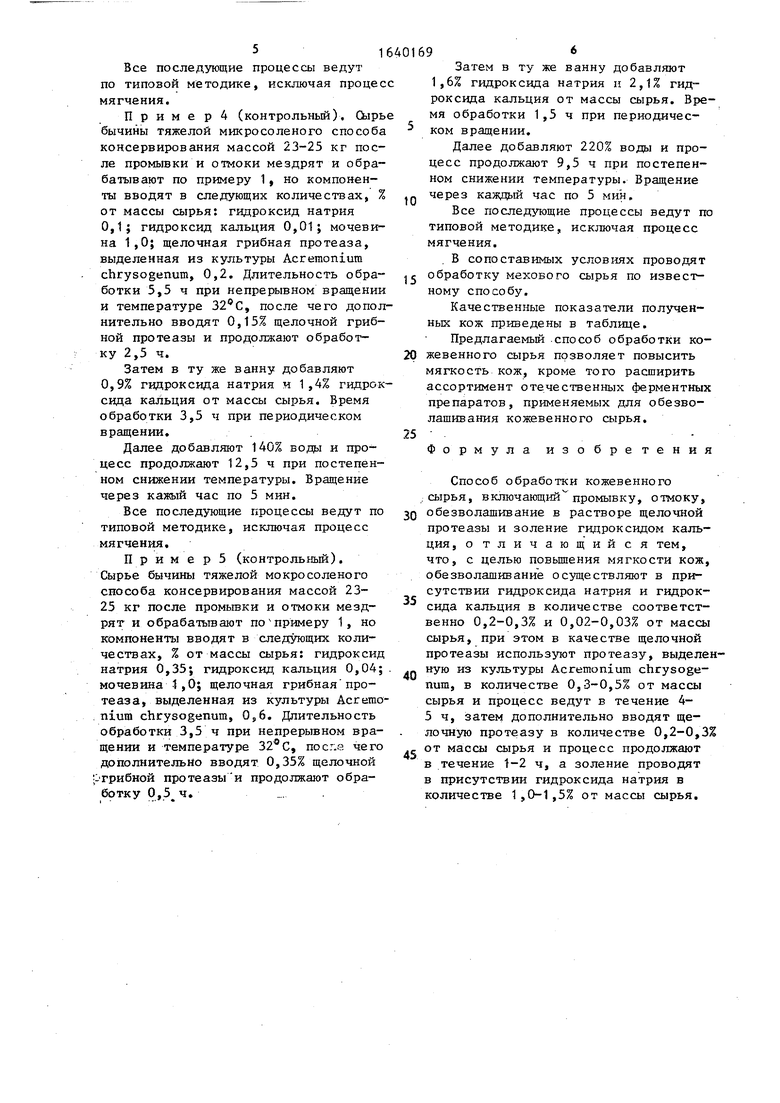

Качественные показатели полученных кож приведены в таблице.

Предлагаемый способ обработки кожевенного сырья позволяет повысить мягкость кож, кроме того расширить ассортимент отечественных ферментных препаратов, применяемых для обезво- лашивания кожевенного сырья.

25

0

5

0

5

Формула изобретения

Способ обработки кожевенного сырья, включающий промывку, отмоку, обезволашивание в растворе щелочной протеазы и золение гидроксидом кальция, о тличающийся тем, что, с целью повышения мягкости кож, обезволашивание осуществляют в присутствии гидроксида натрия и гидроксида кальция в количестве соответственно 0,2-0,3% и 0,02-0,03% от массы сырья, при этом в качестве щелочной протеазы используют протеазу, выделенную из культуры Acremonium chrysogenum, в количестве 0,3-0,5% от массы сырья и процесс ведут в течение 4- 5 ч, затем дополнительно вводят щелочную протеазу в количестве 0,2-0,3% от массы сырья и процесс продолжают в течение 1-2 ч, а золение проводят в присутствии гидроксида натрия в количестве 1,0-1,5% от массы сырья.

Показатели

Данные показателей кож, полученных по примеру

ZZ3ZZZIZZZZIZZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки сыромяти | 1990 |

|

SU1715840A1 |

| СПОСОБ ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2198932C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1993 |

|

RU2036970C1 |

| Способ выработки кож с волосяным покровом | 1987 |

|

SU1481257A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И СЫРЬЕВЫХ ОТХОДОВ | 1992 |

|

RU2030455C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2003 |

|

RU2233335C1 |

| Способ получения протеолитических ферментов для обработки кожевенного сырья | 1990 |

|

SU1788010A1 |

| Способ золения свиного сырья | 1985 |

|

SU1306963A1 |

| Способ обработки кожевенного сырья | 1987 |

|

SU1532589A1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

Изобретение относится к кожевенной промышленности и позволяет повы- сить мягкость кож. Сырье крупного рогатого скота, свиное или овчины мок-- росоленого способа консервирования промывают и мездрят. Затем сырье загружают в барабан, заливают водой до Ж 1,0-1,2 при 32-35°С и последовательно вводят следующие компоненты,% от массы сырья: гидроксид натрия 0,2- 0,3; гидроксид кальция 0,02-0,03; мочевина 0,8-1,0; щелочная протеаза, выделенная из культуры Acremonium chrysogenum, 0,3-0,5. Процесс ведут в течение 4-5 ч, а затем дополнительно вводят 0,2-0,3% от массы сырья указанной щелочной протеазы и процесс продолжают 1-2 ч. Затем вводят 1,0- 1,5% гидроксида натрия и 1,5-2,0% гидроксида кальция от массы сырья и проводят процесс золения. Все последующие процессы ведут по типовой методике, исключая процесс мягчения. 1 табл. о S (Я С

Предел прочности при растяжении,

МПа26,0(23) 16,0(12,5) 17,5(16) 25,0(23) 21,0(23)

Удлинение, % при напряжении

9,8 МПа30,0(31)29,0(30,0)22,0(23,0)28,0(31) 32,0(31)

Напряжение при появлении трещин лицевого слоя,

МПа20,0(15) 12,0(11,0) 18,0(12) 18,0(15) 14,0(15)

Жесткость

на приборе

ПЖУ-12М20,0(38) - -23,0(28,0) 24,0(38) 22,5(38)

Приме чание. В скобках даны показатели кож, обработанных по

известному способу.

| Способ обезволашивания шкур | 1984 |

|

SU1244181A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Моисеева Л.В | |||

| Применение новых ферментных препаратов в подготовительных процессах кожевенного производства: Канд | |||

| дис | |||

| М-.: МТИПП, 1981 | |||

| ,(54) СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | |||

Авторы

Даты

1991-04-07—Публикация

1988-05-30—Подача