Изобретение относится к способу отбеливания вещества, содержащего целлюлозу, в частности целлюлозы, с применением озона (O3), а также к устройству для осуществления способа.

При отбеливании целлюлозы с применением озона сначала с помощью генератора озона получают озоносодержащий газ. При этом для образования озона используют кислород и тихий электрический разряд. В результате концентрация O3 может достигать от 100 до 130 г/N м3 кислорода, причем расход электроэнергии возрастает в соответствии с содержанием O3. Озоносодержащий газ подается в смеситель к отбеливаемой целлюлозе или используется в виде водного озонового раствора.

Если концентрация целлюлозы составляет от 1 до 20% то говорят об отбеливании низкой или средней степени (плотности), если же концентрация целлюлозы более 20% то высокой степени (плотности).

Чаще всего применяется отбеливание средней степени (плотности) с концентрацией около 10% В этом случае, а также если отбеливающий газ подается в смеситель под давлением, количество O3 на 1 т целлюлозы не является произвольным. Максимальное количество используемого O3 составляет от 3 до 4 кг/т целлюлозы, так как объем газа, подаваемого в смеситель, ограничен.

При воздействии озоносодержащего газа на отбеливаемое вещество в реакцию вступает не кислород, а содержащийся в нем озон. В конце отбеливания кислород, содержащий различные примеси, такие как окись углерода, углекислый газ, а также углеводород и другие нежелательные компоненты, отводится из емкости, где протекала реакция. В таком загрязненном виде кислород больше не может использоваться для получения озона, а должен либо выбрасываться, либо подвергаться необходимой очистке.

Описанный выше способ отличается большим расходом электроэнергии и кислорода, а полученное в результате качество отбеливания не всегда удовлетворительно.

Задачей изобретения является исключение описанных выше недостатков, а также

1) осуществление способа (получение озона и отбеливание) таким образом, чтобы кислород, из которого получают смесь O2/O3, не контактировал с емкостью, где происходит отбеливание, чтобы после сушки он мог быть вторично использован для получения озона;

2) значительное уменьшение количества используемого кислорода по сравнению со способами, применяемыми ранее;

3) а также увеличение количества озона, подаваемого в белильную емкость, в расчете на 1 т целлюлозы.

При этом должно быть также улучшено качество отбеливания. Кроме того, этот способ должен быть приемлемым для отбеливания как низкой, так и средней или высокой степени (плотности).

В предлагаемом изобретении эти задачи решаются следующим образом:

а) сначала в генераторе озона с помощью тихого электрического разряда в воздухе или кислороде получают озоносодержащий газ;

б) затем повышают плотность озоносодержащего газа и в поглотительном сосуде под давлением получают насыщенный озоном высококалорийный водный раствор (насыщенную воду);

в) на участке релаксации понижают внутреннее давление насыщенной воды, при этом выделяется газ с высоким содержанием O3 (высококалорийный газ);

г) затем понижают плотность высококалорийного газа, используя газ, не содержащий озон, или газ с небольшим содержанием кислорода, менее 21%

д) полученный газ подают в отбеливаемое вещество, и на участке отбеливания начинается реакция обмена;

е) отбеленная суспензия вещества обезгаживается, твердые частицы промываются и перерабатываются.

Содержание озона в смеси O2/O3, полученной по п. (а), может составлять согласно изобретению от 30 до 130 г O3/N м3. Это зависит от желаемой степени отбеливания и экономических соображений. Если количество озона, подаваемого в целлюлозу, необходимо увеличить до 8 кг, преимущественно 4,5 8 кг/т, то в генераторе озона получают озоносодержащий газ максимальной концентрации 130 г O3/N м3. Если же достаточно меньшего объема, то в генераторе получают газ минимальной концентрации. Это имеет свои преимущества, так как снижается расход электроэнергии.

Увеличение плотности озоносодержащего газа и получение в поглотительном сосуде водного раствора (насыщенной воды) может осуществляться под давлением до 10 бар, преимущественно 7 10 бар. Насыщенная вода может содержать от 200 до 350 г O3/N м3, причем здесь нужно отметить определенную температурную зависимость.

Полученный согласно п. (в) на участке релаксации газ с повышенным содержанием O3 содержит более 100 г O3/N м3, как правило от 200 до 250 г O3/N м3. Затем его плотность уменьшают, используя для этого газ, не содержащий озона, или газ с небольшим количеством кислорода (имеется в виду газ, содержащий кислорода не больше, чем воздух). В любом случае уменьшение плотности газа должно идти до тех пор, пока не будет исключена опасность разложения, которое начинается при концентрации выше 250 г O3/N м3. Как правило, ограничиваются концентрацией от 100 до 180 г O3/N м3, в частности 100 150 г O3/N м3.

Предлагаемый способ позволяет повысить объем используемого газообразного озона при средней степени плотности, а также при применении механических смесителей до 4 8 кг O3 на 1 т отбеливаемого вещества.

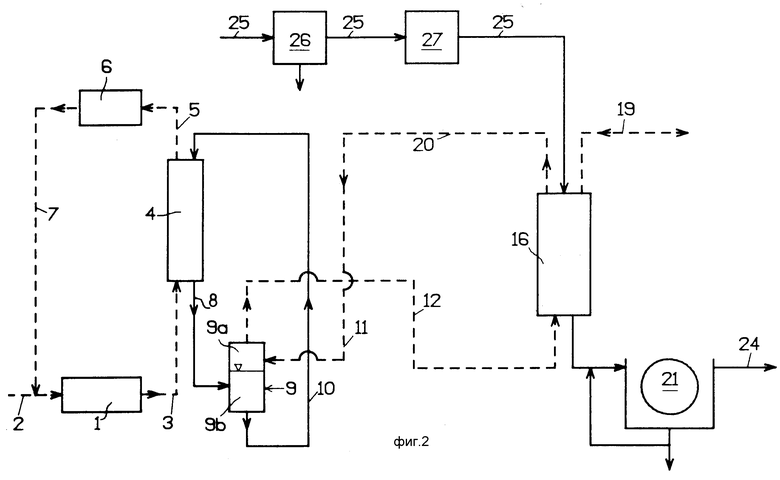

Последовательность осуществления предлагаемого способа, который прежде всего предназначен для концентрации вещества от 1 до 20% представлена на схеме, на рис. 1.

Усовершенствованный способ производства целлюлозосодержащего вещества, в частности целлюлозы с высокой степенью плотности, предназначенный для значений концентрации свыше 20% отличается тем, что

а) сначала в генераторе озона с помощью тихого электрического разряда в воздухе или кислороде получают озоносодержащий газ;

б) затем повышают плотность озоносодержащего газа и под давлением в поглотительном сосуде получают насыщенный озоном водный раствор (насыщенную воду);

в) на участке релаксации понижают внутреннее давление насыщенной воды, при этом выделяется газ с высоким содержанием O3 (высококалорийный газ);

г) затем уменьшают плотность высококалорийного газа, используя газ, не содержащий озона, или газ с небольшим, менее 21% количеством кислорода, до 40 60 г O3/N м3;

д) полученный газ подают в отбеливаемую суспензию вещества, концентрация которой составляет более 20% и на участке отбеливания начинается реакция обмена;

е) отработанный газ с участка отбеливания подают назад на участок релаксации и снова используют для уменьшения плотности высококалорийного газа;

ж) отбеленная суспензия вещества промывается и перерабатывается.

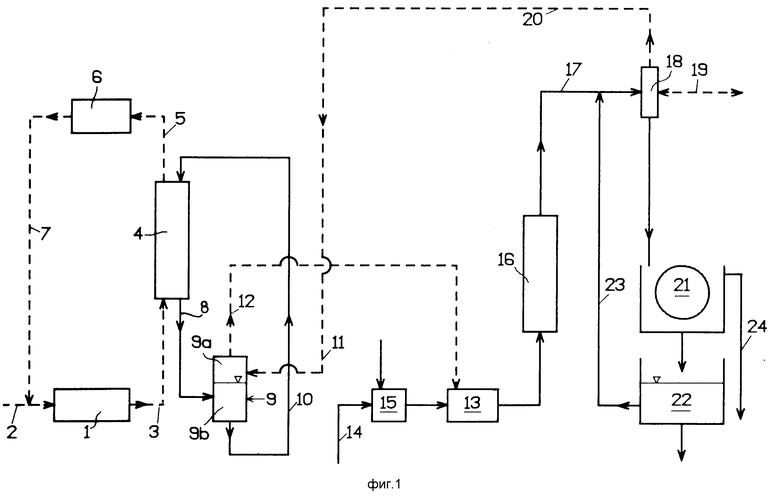

Позиции а) д) совпадают с аналогичными позициями в первом варианте, но содержание O3 при уменьшении плотности высококалорийного газа значительно снижается. Это позволяет избежать повреждения волокна. Отсутствует также обезгаживание, а отработанный газ подается сразу назад для уменьшения плотности высококалорийного газа. Этот вариант представлен на схеме, на рис. 2.

Предлагаемое изобретение включает также устройство для осуществления способа. Это устройство состоит из

генератора озона, абсорбционной колонны и сушилки, соединенных друг с другом газопроводом,

релаксационной емкости, которая в свою очередь имеет резервуары для жидкости и газа. Причем резервуар для жидкости соединяется с абсорбционной колонной трубопроводом для подачи озонового раствора и обратным трубопроводом для отвода оборотной воды,

белильной колонны или белильного реактора, имеющего трубопровод для подачи отбеливаемого вещества и отвод для уже отбеленного вещества.

Это устройство отличается тем, что белильная колонна или реактор соединяется с газовым резервуаром релаксационной емкости посредством обратной подачи отработанного газа, в результате чего газ, не содержащий озон, или газ, содержащий небольшое количество кислорода, подается в газовый резервуар для уменьшения плотности высококалорийного газа. Кроме того, в предлагаемом устройстве белильный реактор соединен со средством регулирования давления или обезгаживания.

Более наглядно данное изобретение представлено на прилагаемых схемах (рис. 1, рис. 2).

На рис. 1 (пунктирными линиями обозначены газопроводы, а сплошными - трубопроводы для подачи водного раствора и суспензии), номером 1 обозначен генератор озона, в который по трубопроводу 2 подается кислород. Затем под давлением 7 10 бар увеличивают плотность полученной смеси O2/O3, содержание озона в которой составляет от 50 до 100 г O3/N м3, и через трубопровод 3 подают в абсорбционную (промывную) колонну 4. Здесь озон вымывается из кислорода циркулирующей водой и переходит в раствор. Нерастворившийся кислород через трубопровод 5 отводится в сушилку 6, а оттуда через трубопровод 7 снова в генератор озона. Таким образом, кислород, проходя по замкнутому кругу процесса, контактирует только с чистой водой и поэтому не загрязняется.

Полученный под давлением водный озоновый раствор (насыщенная вода) из абсорбционной колоны 4 по трубопроводу 8 направляется в релаксационную емкость, которая функционирует без давления. Так как растворимость озона без давления ниже, чем под давлением, это приводит к выделению озона и кислорода из раствора.

Так как растворимость кислорода в воде ниже, чем растворимость озона, в газовом резервуаре 9а релаксационной емкости образуется озоносодержащий газ такой высокой концентрации, какую нельзя получить с помощью генератора озона. Содержание озона в газовом резервуаре 9а может достигать до 250 г O3/N м3. При более высокой концентрации O3 возникает опасность взрывного разложения. Поэтому особое внимание следует уделить тому, чтобы в газовый резервуар 9а по газопроводу 11 подавался газ для уменьшения плотности высококалорийного газа до 200 г/N м3 и ниже.

В любом случае, для получения желаемой степени отбеливания содержание озона должно быть больше, чем 100 г/N м3. Оборотная вода с участка релаксации 9 по трубопроводу 10 подается в промывную колонну 4. После уменьшения плотности высококалорийный газ по газопроводу 12 отводится с участка релаксации 9 и подается в смеситель 13. К этому смесителю 13 подсоединен и трубопровод 14 для подачи отбеливаемой суспензии вещества, которую предварительно получают в смесителе 15 и доводят до определенного значения pH ≅ 4 (водородный показатель). Эта предварительно полученная суспензия смешивается с поступающим по газопроводу 12 отбеливающим газом. Преимущественно это газ с концентрацией 100 150 г O3/N м3.

Собственно отбеливание, т.е. реакция обмена между отбеливающим газом и суспензией вещества, осуществляется в белильной колонне 16 в течение 5 10 мин. Из белильной колонны 16 суспензия, т.е. смесь суспензии вещества и отбеливающего газа, по трубопроводу 17 попадает на участок регулирования давления 18, где выделяется газ, не содержащий озона или содержащий его в небольшом количестве. На этот же участок обезгаживания по газопроводу 19 подается воздух. Смесь воздуха и кислорода по газопроводам 20 и 11 отводится в резервуар 9а на участок релаксации 9 для уменьшения плотности высококалорийного газа. Таким образом, содержание кислорода в отбеливающем газе по мере его прохождения всего цикла, т.е. участка релаксации, белильной колонны и обратной подачи в виде отработанного газа, понижается. Экономия кислорода может составлять до 80% по сравнению с ранее используемыми способами.

С участка регулирования давления суспензия целлюлозы направляется в промывной фильтр 21 и промывается. Отработанная вода 22 в качестве разбавителя по трубопроводу 23 возвращается к трубопроводу 17, расположенному перед участком регулирования давления, служащему для подачи отбеленной суспензии. Отбеленная целлюлоза отводится по трубопроводу 24.

На рис. 2 прилагаемой схемы одинаковые части установки обозначены одинаковыми цифрами. Так, генератор озона обозначен 1, газопровод для подачи кислорода 2, газопровод для подачи смеси O2/O3 3, промывная колонна 4, газопровод для обратной подачи кислорода 5, а сушилка 6. Таким образом, весь цикл совпадает с циклом, представленным на рис. 1. Точно так же поступающий из промывной колонны 4 озоновый раствор обозначается 8, участок релаксации 9, а газовый резервуар 9а. Как и в процессе, изображенном на рис. 1, оборотная вода отводится с участка релаксации по трубопроводу 10 к промывной колонне. Этот цикл аналогичен циклу, изображенному на рис. 1.

В газовом резервуаре 9а уменьшают плотность выделенного озона, причем используемый для этого газ поступает по газопроводу 11, а затем по газопроводу 12 непосредственно подается в белильный реактор 16. Так же, как и в первом варианте, здесь происходит экономия кислорода благодаря подаче газа, уменьшающего плотность.

Отбеливаемое вещество проходит по трубопроводу 25 к прессу 26, где оно доводится до необходимой концентрации, например до концентрации более 20% Затем вещество подается в специальное устройство 27, где из него получают волокнистую массу. Эта масса затем по трубопроводу 25 поступает в белильный реактор, который оснащен соответствующими впускными и выпускными отверстиями.

Отбеленное вещество выводится из белильного реактора и подается в промывной фильтр 21. Здесь его разбавляют и подают для промывки целлюлозы. С помощью средства регулирования давления, соединенного с белильным реактором 16, в систему может дополнительно подаваться воздух 19. Кроме того, из системы может удаляться отработанный газ, если потребность в газе для уменьшения плотности высококалорийного газа меньше, чем выход отработанного газа. Отработанный газ из белильного реактора отводится по газопроводам 20 и 11, как газ для уменьшения плотности.

При отбеливании высокой степени (плотности), как это представлено на рис. 2 схемы, чаще всего имеют дело с более низким содержанием озона в отбеливающем газе. Чтобы повреждение волокна было незначительным, концентрация составляет 40 60 г O3/N м3 кислорода.

При осуществлении предлагаемого в изобретении способа получают следующие характерные количественные характеристики.

Для производства 1000 г озона с концентрацией 100 г O3/N м3 необходимо 15000 г кислорода. Учитывая небольшие потери, для получения в генераторе озона смеси O2/O3 фактически требуется 15500 г кислорода, чтобы затем получить 1000 г озона, причем количество кислорода пополняется в ходе процесса.

В абсорбционной колонне получают насыщенную воду, содержащую 200 г O3/N м3. Одновременно при заданных условиях в насыщенной воде растворяют 1300 г кислорода /N м3. Если установка работает в непрерывном режиме, то при уменьшении внутреннего давления насыщенной воды на участке релаксации из раствора выделяются растворенные в нем газы, причем выделяется 1000 г озона и 1300 г кислорода, что вместе соответствует 2300 г кислорода.

При обратной подаче к генератору озона количество подаваемого кислорода составляет 15500 г, а расход кислорода 2300 г. При этом остается 13200 г кислорода, возвращаемого назад. Так как при переработке кислорода потери очень невелики, то общее количество уменьшается на 5% чтобы возвращаемый объем кислорода составлял 12540 г или 80,9% от подаваемого количества.

При непрерывном режиме работы для получения 1000 г озона подается 2960 г свежего кислорода. В релаксационной колонне образуется газовая смесь, состоящая из 1000 г озона и 1300 г кислорода. Подачей воздуха или отработанного газа добиваются необходимой концентрации озона в этой смеси. Отводимый назад, в генератор озона кислород должен быть просушен, так как в противном случае он не содержит примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО ОКИСНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1991 |

|

RU2078142C1 |

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2044809C1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОГО ШТАПЕЛЬНОГО ВОЛОКНА | 1991 |

|

RU2040616C1 |

| ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА, И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА, И/ИЛИ ДОМЕННОГО ЧУГУНА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ | 1992 |

|

RU2096706C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2026722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1995 |

|

RU2127319C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА | 1994 |

|

RU2101361C1 |

| СПОСОБ РЕГИСТРАЦИИ ЭЛЕКТРОМАГНИТНЫХ ВОЛН, ИЗЛУЧАЕМЫХ РАСПЛАВОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2163713C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 1995 |

|

RU2100446C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

Изобретение относится к способу отбеливания вещества, содержащего целлюлозу, и устройству для осуществления способа. Заявленный способ включает следующие операции: в генераторе озона в результате тихого электрического разряда в воздухе или кислороде получают озоносодержащий газ, затем увеличивают плотность озоносодержащего газа и под давлением в поглотительном сосуде получают насыщенный озоном водный раствор (насыщенную воду), на участке релаксации понижают внутреннее давление насыщенной воды, при этом выделяется газ с высоким содержанием O3 (высококалорийный газ), затем уменьшают плотность высококалорийного газа, используя газ, не содержащий озон, или газ с небольшим содержанием кислорода, менее 21%; полученный газ подается в отбеливаемое вещество, и на участке отбеливания начинается обменная реакция; отбеленная суспензия вещества обезгаживается, твердые частицы промываются и перерабатываются. Устройство включает генератор озона 1 с трубопроводом 2 подачи кислорода, абсорбционную колонну 4, сушилку 6, связанную трубопроводом 7 с генератором озона. Абсорбционная колонна связана с релаксационной емкостью 9. Газовая камера этой емкости связана с отбельной колонной 16 трубопроводом 20 для подачи отработанного газа колонны в камеру и трубопроводом 12 для подачи разбавленного озоносодержащего высококалорийного газа в отбельную колонну для проведения реакции отбеливания. 3 с. и 12 з.п. ф-лы, 2 ил.

2. Способ по п. 1, отличающийся тем, что отработанный газ, полученный при обезгаживании отбеленной суспензии, рециклируют на участок релаксации и используют в качестве разбавляющего газа.

12. Способ по одному или нескольким пп. 1 10, отличающийся тем, что газ, получаемый в генераторе озона, имеет плотность 30 130 г O3/N м3.

| US, патент, 4619733, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1992-04-30—Подача