Изобретение относится к процессам обессеривания отходящих газов с использованием твердых поглотителей.

Целью изобретения является упрощение процесса и исключение образования шламовых отходов.

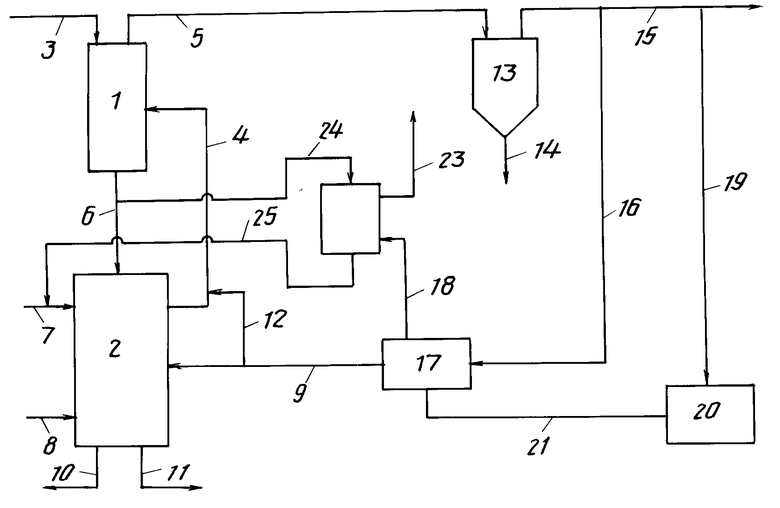

На чертеже изображена установка для выделения серы.

Установка функционирует следующим образом.

П р и м е р 1. Установка для выделения серы состоит в основном из шахтной печи 1 для прямого восстановления и находящегося под ней плавильного агрегата 2. Известным образом в шахтную печь 1 через трубопровод 3 подается предпочтительно кусковая железная руда. По трубопроводу 4 редукционный газ вдувается в шахтную печь 1, подымается вверх против течения опускающейся вниз железной руды и приводит к восстановлению железной руды. После прохождения через шахтную печь 1 этот газ в виде колошникового газа выводится через трубопровод 5.

Через опускную трубу 6 восстановленная в губчатое железо руда попадает в плавильный агрегат 2. Известным образом в плавильный агрегат 2 через трубопровод 7 подается носитель углерода, например в виде высокотемпературного буроугольного кокса, а через трубопровод 8 - газ, содержащий кислород. Кроме того, через трубопровод 9 обогащенный колошниковый газ из шахтной печи 1 подается в плавильный агрегат 2. В заданные промежутки времени через трубопровод 10 выводится жидкий чугун, а через трубопровод 11 - жидкий шлак из плавильного агрегата 2.

В плавильном агрегате 2 образуется газ, состоящий в основном из СО и Н2, имеющий температуру около 1000оС и подаваемый через трубопровод 4 в виде редукционного газа в шахтную печь 1. Перед этим через трубопровод 12, отходящий от трубопровода 9, подмешивается обогащенный колошниковый газ, таким образом температура редукционного газа регулируется примерно до 850оС, которая благоприятна для редукции.

Колошниковый газ через трубопровод 5 подается сначала в скруббер 13, в котором он охлаждается до температуры, например, 35оС и очищается от твердых примесей. Последние через трубопровод 14 подаются предпочтительно в плавильный агрегат 2.

Из скруббера 13 охлажденный и очищенный колошниковый газ попадает в трубопровод 15. От него отходит трубопровод 16, который принимает возвращенный в редукционный процесс колошниковый газ. Трубопровод 16 заканчивается в скруббере 17 для СО2, в котором из колошникового газа известным способом отделяется СО2. Обогащенный колошниковый газ отводится через трубопровод 9, а СО2 - через трубопровод 18.

Остальной колошниковый газ из трубопровода 15 попадает через трубопровод 19 в парогенератор 20, в котором он сжигается для образования пара. Через трубопровод 21 пар подается к скрубберу 17 для СО2, в котором он требуется для отделения СО2 от колошникового газа.

Параметры процесса предпочтительно регулировать таким образом, чтобы весь образующийся в шахтной печи 1 колошниковый газ требовался для поддержания редукционного процесса. Это означает, что весь проходящий через трубопровод 15 колошниковый газ забирался трубопроводами 16 и 19. Если же часть колошникового газа не требуется, то ее отводят в качестве экспортного газа для использования в других целях.

СО2, содержащее 200 ppm H2S, попадает из скруббера для СО2 17 через трубопровод 18 в реактор 22 удаления серы. В нем оно поднимается через колонку, состоящую из губчатого железа, вверх и через трубопровод 23 выпускается в атмосферу или же подается на дальнейшую переработку.

Реактор удаления серы 22 загружается сверху губчатым железом через трубопровод 24, соединенный с выпускным отверстием губчатого железа шахтной печи 1. С помощью соответствующих транспортных устройств малая часть произведенного в шахтной печи 1 губчатого железа непрерывно или порциями подается в реактор удаления серы. В днище реактора 22 для удаления серы находится выпускное отверстие, соединенное с трубопроводом 25. В соответствии с количеством губчатого железа, подведенным по трубопроводу 24, через трубопровод 25 отводится губчатое железо из реактора 22 удаления серы, таким образом губчатое железо опускается вниз в реакторе 22 удаления серы против течения СО2. Губчатое железо вступает с H2S, содержащимся в СО2, в реакцию таким образом, что образуются сульфид железа и водород. Сульфид железа отбирается с помощью трубопровода 25, таким образом газ, отводимый через трубопровод 23, является по существу обессеренным.

Названная реакция между железом и H2S протекает хорошо благодаря сравнительно низким температурам. По этой причине необходимо, чтобы колошниковый газ охлаждался до того, как его можно подвергнуть сероудалению по описанному способу. При той температуре, при которой колошниковый газ покидает шахтную печь 1, подобное удаление серы было бы возможно только при более высоком содержании H2S, чем примерно 800 ppm. Подобная концентрация серы, как правило, не достигается в колошниковом газе, таким образом, описанное удаление серы целесообразно только тогда, когда колошниковый газ сначала охлаждают, причем целеобразная температура находится в пределах от 30 до 60оС.

Лишенный серы газ имеет тогда содержание H2S менее 1 ppm.

Нагруженное серой губчатое железо поступает через трубопровод 25 в трубопровод 7, через который оно вместе с носителем углерода подается в плавильный агрегат 2. В нем губчатое железо освобождается от серы с помощью веществ, связывающих серу, и точно также, как и подаваемое с помощью опускной трубы 6 губчатое железо расплавляется и подвергается окончательному восстановлению в готовый чугун. Сера связана в шлаке, выводимом через трубопровод 11.

По причине меньшего объема газа и более высокой концентрации серы целесообразно, как показано в примере выполнения, освобождать от серы только ответвленный поток газа СО2. Однако при этом из-за СО2 и влаги может произойти реоксидация железа, что приводит к образованию Н2 или СО с концентрацией примерно в 500 ppm. В некоторых случаях по этой причине может быть выгодным производить удаление серы в колошниковом газе уже до удаления СО2. При этом FeO выступает в качестве средства удаления серы.

Избыточный, используемый в качестве экспортного колошниковый газ целесообразно перед его дальнейшим использованием также подвергнуть обессериванию. При этом его можно провести через собственный реактор по удалению серы или же вместе с возвращенным в качестве процессного газа колошниковым газом обессерить, а затем ответвить от него.

П р и м е р 2. Для установки по производству 40 т чугуна в час при серной нагрузке в 50% и содержании H2S в колошниковом газе в 80 ppm требуется только 20 кг губчатого железа в час для загрузки реактора 22 по удалению серы. При этом производится около 62900 нм3 в час колошникового газа, имеющего в составе около 37,2% СО, 32,8% СО2, 12,0% H2S, 12,9% Н2О, а также некоторое количество СН4 и N2. Из этого количества 42850 нм3 в час подводятся через трубопровод 16 в скруббер 17 для СО2, в то время как остаток служит для производства пара в парогенераторе 20 и не выделяется экспортный газ. 15350 нм3 в час СО2 подаются через трубопровод 18 в реактор 22 удаления серы, в то время как из оставшегося обогащенного колошникового газа 18500 нм3 в час подаются в плавильный газификатор 2 и 9000 нм3 в час через трубопроводы 12 и 4 непосредственно в качестве редукционного газа в шахтную печь 1. Через трубопровод 3 в шахтную печь вводится 60 т в час железной руды в форме окатышей, а также 3 т в час доломита и 5,6 т в час известняка в качестве добавок. Весь введенный в шахтную печь 1 объем редукционного газа составляет 61000 нм3 в час и содержит СО и Н2 90%. Для производства этого редукционного газа, а также для плавления и окончательного восстановления губчатого железа в плавильный реактор 2 вдувается, кроме того, 18,5 т в час угля и 11700 нм3 в час кислорода.

Данные способ и установка позволяют упростить процесс очистки и избежать образования вредных шламов, так как используемое в качестве поглотителя губчатое железо получают в процессе восстановления руды и там же утилизируется после проведения процесса очистки, что позволяет процессу функционировать в замкнутом цикле.

Область применания: изобретение относится к процессам обессеривания отходящих газов с использованием твердых поглотителей. Сущность изобретения: отходящие газы сначала очищаются и охлаждаются в скруббере,а затем производится удаление серы, при котором в качестве материала, абсорбирующего серу, используется часть губчатого железа, произведенного в восстановительной шахтной печи. Удаление серы выгодно производить при температуре в зоне от 30 до 60°С. Оно производится преимущественно в отношении отделенного от колошникового газа CO2, а также в отношении используемой в качестве экспортного газа части колошникового газа. 2 с.п. ф-лы., 1ил.

СПОСОБ УДАЛЕНИЯ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1988-05-13—Подача