Изобретение относится к испытательному оборудованию, в частности, к способам испытания амортизаторов транспортных средств и может быть использовано для испытания опытных образцов, например, сиденья оператора в одноковшовом экскаваторе.

Известны способы испытания амортизаторов транспортных средств при их экспериментальных исследованиях (см. Скиндер И. Б. Лиэл Ю. А. Атлас конструкции "Гидравлические телескопические амортизаторы". М. Машиностроение, 1968, с. 44-46, рис. 52, 53), которые осуществляются на специальных стендах, например, для определения расчетной характеристики амортизатора используют динамометрические стенды с обеспечением записи рабочих диаграмм амортизатора.

Известные способы испытания используются в основном на предприятиях с серийным производством амортизаторов и включают в способ испытания следующие операции: закрепление амортизатора на специальном стенде путем подсоединения одного конца амортизатора к нагружающему приводу, например через ползун, шатун, эксцентрик, маховик и редуктор к электродвигателю с постоянным числом оборотов, а другим концом к двуплечему рычагу, связанному с устройством записи рабочих диаграмм.

Недостатком известного способа испытания амортизатора является то, что при использовании специального стенда с большой инерционностью рычага невозможно добиться точности записи рабочей диаграммы, кроме того, экспериментально-опытному производству трудно в современных условиях приобрести специальных дорогостоящий стенд.

Известен способ испытания амортизаторов с использованием установки для испытания амортизаторов транспортных средств (см. а.с. N 612155, кл. G 01 M 17/04 и дополнительное к нему а.с. N 836549, кл. G 01 M 17/04), где амортизатор закрепляют в специальную установку с силовым нагружающим приводом и упругим элементом, соединенным с регистрирующим прибором, при этом привод обеспечивает возвратно-поступательное перемещение амортизатора с постоянной скоростью, а упругий элемент используется в качестве тарированной пластины, жестко зафиксированной противоположным концом, причем регистрирующий прибор представляет собой тензодатчик, закрепленный на пластине и электрически связанный с осциллографом. Данный способ испытания амортизаторов обеспечивает получение рабочих диаграмм амортизатора в координатах "усилие-перемещение".

Недостатком известного способа является то, что используется дорогостоящий специальный стенд, а это значительно влияет на затраты экспериментально-опытного производства по разработке и изготовлению опытных образцов.

Целью настоящего изобретения является обеспечение испытаний амортизаторов без использования дорогостоящего нового стендового оборудования путем использования штатного станочного парка опытно-экспериментального производства.

Поставленная цель достигается за счет того, что при испытании амортизатора в качестве указанного нагружающего привода используют привод трехкулачкового патрона токарного станка, а в качестве указанного устройства для жесткой фиксации используют резцедержатель этого же станка.

Анализ основных отличительных признаков заявляемого способа показал, что осуществление испытания амортизатора на токарном станке без использования стенда значительно снижает затраты на разработку новых образцов амортизаторов.

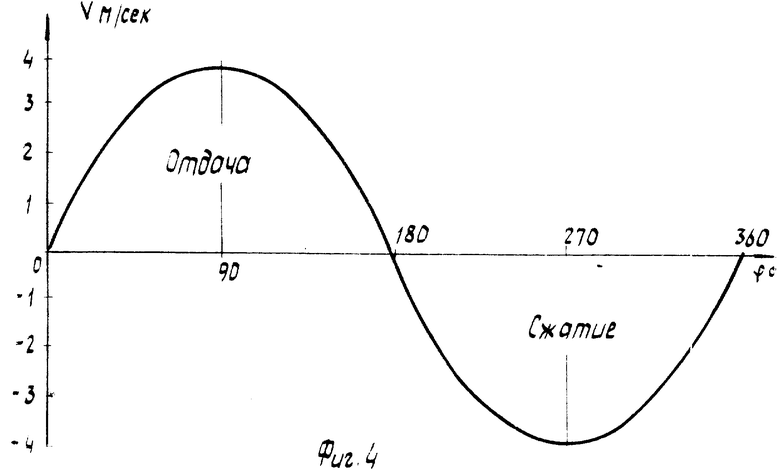

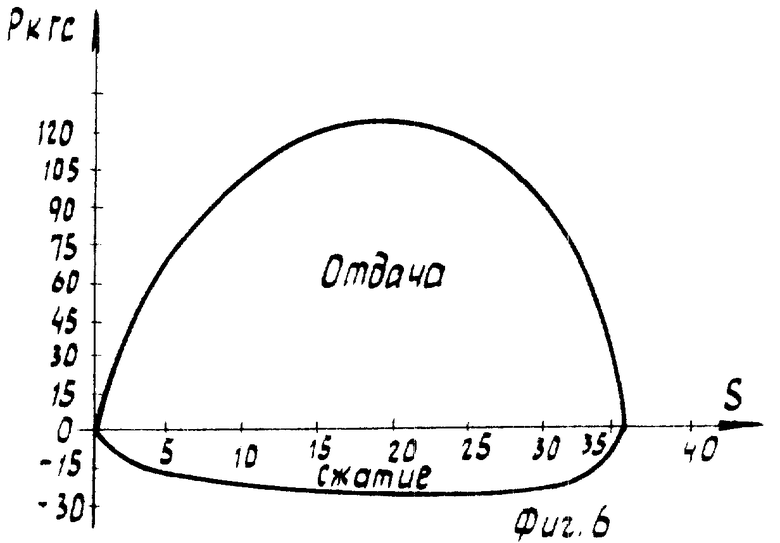

На фиг. 1 изображены элементы токарного станка с закрепленным в них амортизатором; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 элементы токарного станка с закрепленным в них амортизатором; на фиг. 4 рабочие диаграммы полученные при испытании амортизатора.

Способ испытания амортизатора включает определение усилия на штоке амортизатора при придании ему возвратно-поступательного перемещения (движения) по закону близкому к гармоническому, с частотой колебаний 3,34 Гц и хода штока 37,5 мм.

Способ включает подсоединение амортизатора между нагружающим приводом и жестко закрепленным упругим элементом, снабженным приборным комплексом осциллографирования рабочих диаграмм.

Способ осуществляется следующим образом.

Один конец амортизатора 1 через эксцентрик 2 закрепляют в трехкулачковый патрон 3, например, токарно-винторезного станка 4, а второй конец амортизатора 1 через цилиндрическую часть упругого стержня 5 закрепляют в резцедержателе 6 поперечного суппорта станка 4. Затем стержень 5 оборудуют приборным комплексом для осциллографирования, включающим закрепленный на стержне 5 тензодатчик 7, соединенный электропроводом 8 с осциллографом 9. После чего включают станок 4 с частотой 200 об/мин и производят испытание амортизатора 1 с одновременной регистрацией рабочих диафрагм на осциллографе 1.

Вышеописанный способ испытания амортизатора 1 осуществляется при тарированном стержне 5 и предварительной настройкой станка 4, которую осуществляют путем перемещения суппорта с резцедержателем 6 до совмещения в одной плоскости точек крепления концов амортизатора 1 со втянутым штоком.

Настройка и тарирование стержня 5 осуществляют при помощи (фиг. 3) динамометра 10 на 120-150 кГс, который закрепляют на место амортизатора 1 и путем перемещения суппорта с резцедержателем 6 добиваются заданных показаний динамометра с возрастанием через интервал 1 кГс, с регистрацией показаний на осциллографе 9.

Испытание амортизатора 1 производят при возвратно-поступательном движении его штока, который осуществляется по закону, близкому к гармоническому (см. фиг. 4), при этом за один оборот патрона 3 происходит полный цикл "отдача" "сжатие" с изменением скорости перемещения штока амортизатора 1 от "0" м/сек до 3,75 м/сек, что охватывает полный диапазон возможных скоростей перемещения штока, вызываемых при движении транспортного средства по пересеченной местности.

Значение скорости штока в зависимости от прямого и обратного его перемещения характеризуется закономерностью изображенной диаграммой на фиг. 5.

А усилие на штоке амортизатора отдачи является функцией скорости отдачи, а сжатие функцией скорости сжатия (фиг. 6), причем максимальным усилием отдачи является усилие P равное 120-150 кГс, а сжатие 25-15 кГс. По полученной рабочей диаграмме (фиг. 6) можно анализировать усилие на штоке амортизатора 1 при любой скорости в заданном диапазоне его перемещения.

Данный способ с использование в качестве стенда токарного станка позволяет производить оценку работоспособности испытываемого амортизатора.

Таким образом, предложенный способ испытания амортизаторов с помощью штатного токарного станка обеспечивает их качественное исследование без приобретения специального стенда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ИЗНОСА ДЕТАЛЕЙ МАШИН | 2017 |

|

RU2675208C1 |

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| РЕАКТИВНАЯ БРОНЯ, СПОСОБ ЕЕ ИСПЫТАНИЯ И СТЕНД ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2107881C1 |

| Прибор для записи суммарных деформаций металлоружущих станков | 1974 |

|

SU528440A1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЗМА УКЛАДКИ МОСТА МОСТОУКЛАДЧИКА | 1994 |

|

RU2097731C1 |

| Способ настройки динамометрического упора | 1990 |

|

SU1780990A1 |

Использование: изобретение относится к области испытаний, а в частности, к испытаниям амортизаторов транспортных средств и может быть использовано в опытных цехах, НИИ и КБ, связанных с разработкой амортизатора. Сущность изобретения в том, что способ испытания амортизатора позволяет использовать штатный механический парк металлорежущих станков, а конкретно токарно-винторезный станок, элементы которого используют в качестве нагружающих и крепежно-настраиваемых элементов. 6 ил.

Способ испытания амортизатора, заключающийся в том, что предварительно подсоединяют динамометр одним концом к эксцентрику нагружающего привода возвратно-поступательного перемещения, а другим концом посредством устройства жесткой фиксации к упругому стержню, оборудованному элементами осциллографирования, осуществляют предварительную настройку с одновременным тарированием упругого стержня путем осциллографирования, а затем на месте динамометра закрепляют амортизатор, который испытывают с регистрацией его рабочей диаграммы в координатах скорость перемещение и/или усилие - перемещение, отличающийся тем, что в качестве указанного нагружающего привода используют привод трехкулачкового патрона токарного станка, а в качесте указанного устройство для жесткой фиксации разцедержатель этого же станка.

| Установка для испытания амортизаторовТРАНСпОРТНыХ СРЕдСТВ | 1979 |

|

SU836549A2 |

Авторы

Даты

1997-11-20—Публикация

1995-08-29—Подача