1

Изобретение относится к технике измерения деформаций и жесткости конструкций, а именно металлорежущих станков, и может применяться для контроля состояния новых эксплуатируемых станков.

Известен прибор для определения жесткости станков путем нагружения станка известной силой и измерения деформаций, позволяющий производить измерения для любого углового положения шпинделя. Прибор содержит оправку, устанавливаемую в патроне станка, нагружающий механизм с упругим динамометром, воздействующий на оправку, и индикаторы, измеряющие перемещения опраъки, закрепляемые на различных элементах

конструкции ставка 1.

Этот прибор не позволяет определять жесткость станка при вращающемся шпинделе, которая, как известно, отличается от жесткости, определенной для неподвижного шпинделя.

Известен также прибор для записи суммарных деформаций металлорежущих станков, содержащий оправку с кулачком и пояском, устанавливаемую в патроне станка, упругий элемент с роликом на свободном конце, устанавливаемый в суппорт вместо резца, нагружающий оправку через ролик и кулачок, записывающий механизм, перо которого взаимодействует с пояском оправки, а днаграм2

ный диск кинематически связан с оправкой 2.

При вращении шпинделя станка нагрузка на оправку возрастает пропорционально углу

поворота шпинделя благодаря взаимодействию упругого элемента с кулачком через ролик, а возникающие деформации записываются на диаграмме. Полученная на диаграмме зависимость не позволяет судить о жесткости станка при различных угловых положениях шпинделя. Это объясняется тем, что при изменении углового положения шпинделя одновременно изменяется и нагрузка на станок. Кроме того, полученная зависимость не охватывает всех угловых положений щциндели

из-за имеющейся у кулачков нерабочей зоны.

С .целью получения записи деформаций

станка в зависимости от углового положения

вращающегося шпинделя при постоянной силе профиль кулачка выполнен в виде поверхности вращения, соосной с оправкой, а кинематическая связь диаграммного диска с оправкой выполнена обеспечивающей их непрерывное синхронное вращение.

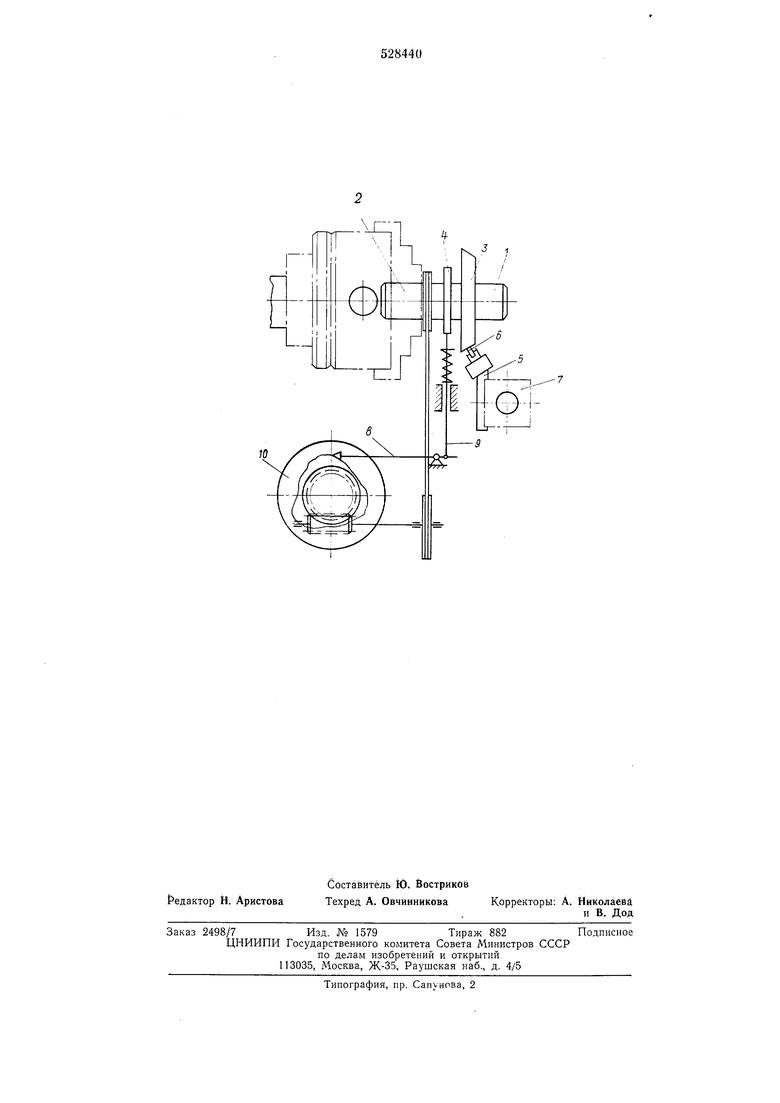

Па чертеже изображена принципиальная схема предлагаемого прибора.

Прибор содержит оправку 1, устанавливаемую в патроне 2 или шпинделе станка. .Па оправке ,1 имеется кулачок 3 и поясок 4. Рабочая юоверхность кулачка представляет собой поверхность вращения, например коническую с углом наклона,, соответствующим направлению моделируемых сил резания. Рабочая поверхность пояска 4 является дилиндром. Кулачок 3 и поясок 4 крепятся к оправке 1 с возможностью перемещения для регулировки эксцентриситета относительно оси оправки, например, на трех радиально расположенных винтах, не показанных на чертеже.

Прибор снабжен упругим элементом 5 с роликом 6 на свободном конце, устанавливаемым в суппорт 7 вместо резца. Записывающий механизм прибора имеет перо 8, которое через толкатель 9 связано с пояском 4 на оправке 1, а также дисковую диаграмму 10, которая связана с оправкой 1 через механическую передачу вращательного движения, обеспечивающую их синхронное вращение, например, через тросиковую и червячную.

Прибор для записи суммарных деформаций металлорежущих станков работает следующим образом.

Оправка 1 устанавливается и закрепляется в патроне 2 исследуемого металлорежущего станка. Регулированием экдентриситетов кулачка 3 и пояска 4 |О|беспечивается их соосность с патроном, что контролируется вспомогательными индикаторными приборами. Упругий элемент 5 устанавливают в резцедержатель суппорта 7 и подводят к оиравке 1 так, чтобы ролик 6 воздействовал на рабочую поверхность кулачка с усилием в 200-500 кгс. Усилие от упругого элемента 5 через ролик 6, кулачок 3 и опр;:вку 1 передается на конструктивные элементы станка. В зависимости от их жесткости происходит отжатие оправки 1 и соответственно пояска 4 на некоторую величину. Эта деформация через толкатель 9 передается на перо 8 записывающего механизма. Станок включают на минимальные обороты. При вращении патрона 2 на дисковой диаграм.ме 10 записывающего механизма фиксируются суммарные деформации станка

в зависимости от углового положения патрона (или шпинделя) в виде круглограммы.

Записанная кривая позволяет судить о круговой жесткости исследуемого металлорежу5 щего станка под воздействием приложенной силы.

Испытания прибора показали, что снятие характеристик токарно-винторезного станка 1К62 с его помощью занимает примерно

0 20 мин. При использовании известного, так называемого, производственного метода определения жесткости станков необходимы в три раза большие затраты времени, а также расходы материала для изготовления кон5 трольной детали.

Формула изобретения

Прибор для записи суммарных деформаций

0 металлорежущих станков, содержащий оправку с кулачком и пояско,м, устанавливаемую в патроне станка, упругий элемент с роликом на свободном конце, устанавливаемый в суппорт вместо резца, нагружающий

5 оправку через ролик и кулачок, записывающий механизм, перо которого взаимодействует с пояском, а диаграммный диск кинематически связан с оправкой, отличающийся тем, что, с .целью получения записи деформаций станка в зависимости от углового положения вращающегося шпинделя при постоянной силе, профиль кулачка выполнен в виде поверхности вращения, соосной с оправкой, а кинематическая связь диска с оправкой выполнена обеспечивающей их непрерывное синхронное вращение.

Источники информации, принятые во внимание при экспертизе:

0 1. Агеркан Н. С. и др. Металлорежущие станки, т. 2, М., Машиностроение, 1965, с. 559, фиг. 7, 14.

2. Авторское свидетельство № 241076, М. Кл.2 G 01В 5/30, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ЗАПИСИ СУММАРНЫХ ДЕФОРМАЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1969 |

|

SU241076A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Прибор для записи деформации узлов металлорежущих станков | 1973 |

|

SU458426A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ НЕСУЩИХ ЭЛЕМЕНТОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2018 |

|

RU2687341C1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| Токарный автомат | 1970 |

|

SU352711A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

Авторы

Даты

1976-09-15—Публикация

1974-09-24—Подача