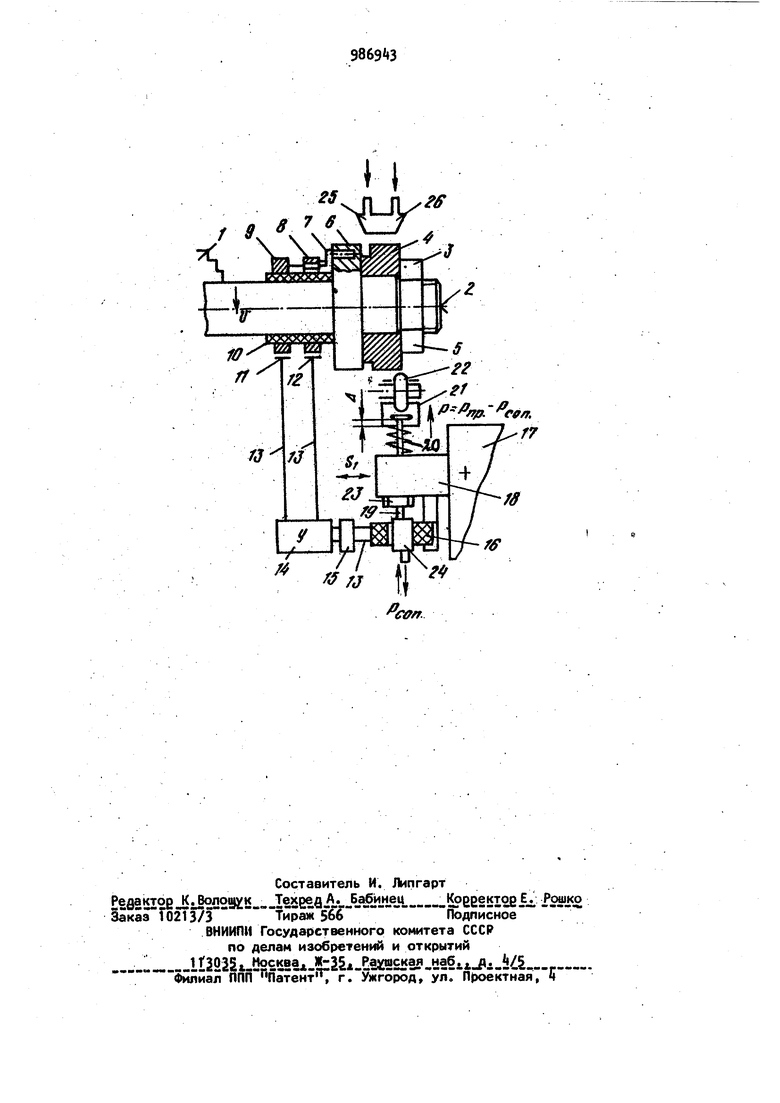

( 5) СПОСОБ НЕПРЕРЫВНОЙ ТЕРМОМЕХ/ШИЧЕСКОЙ . . 1. . Изобретение относится к ТБНрмонеханической обработке металлов и быть использовано при изготовлении деталей машин. Известен способ высоко-Tewiepatypной термомеханимеской сИЗработки (ВТНО), который включает нагрев детали до температуры аустенизацйи,-дефор мацию с постоянным усилием при высокой температуре и быстрое охлаждение (закалка на мартенсит) с последующим отпуском С1J. Однако данный .способ не позволяет получить предел прочности стали более 250 кгс/мм ;Наиболее близким к предлагаемому по технической cyajHocTH и достигаемому результату является способ термомеханической обработки, включающий циклическую упруго-пластическую деформацию, нагрев выше температуры АС (аустенизация), закалку и отпуск, в ОБРАБОТКИ , котором деформацию проводят в течеfine всего процесса обработки 2, Недостатком известного способа является незначительное повышение контактной пресности и абразивной износостойкости . Цель изобретения - повышение контактной прочности и абразивной иэносостойкости. Указанная цель достигается тем, что в известном способе термомеханической о аботки, включающем аустенизацию, закалку,; отпуск и пластическую деформацию, осуществляемую в течение всего процесса обработки, осуществляют пластическую деформацию поверхности с изменением усилия деформации прямо пропорционально изменению твердости обрабатываемого материала. На чертеже представлена схема установки для осуществления способа непрерывной термомеханической обработки деталей машин. в установку входит токарный станок (на схеме не показан), в патроне 1 и задней бабке 2 которого закреплёйа оправка 3 с обрабатываемой деталью k. От проторота детали «на оправке 3 предохраняет гайка 5. В вы ступе оправки 3 просверлено отверстие 6, в которое помещен спаенный койец термопары 7« Свободные концы термопары 7 соединены с токосъемными кольцами 8 и 9 которые установлены на изоляционной втулке 10 и связаны через щетки 11 и 12 проводниками 13 с усилителем 1k электрических сигналов с переключателем 15 и соленоидом 16. На суппорте 17 токарного станка установлен корпус 18 с возможностью возвратно-поступательных перемещений 5 (устройство для его осуществления на схеме не Показано/. Через корпус 18 проходит штанга 19 на которой смонтированы подпружиненная пружиной 20 серьга 21 с деформирующим роликом 22, гайка 23 изменяющая величину сжатия пружины 20 и сердечник 2Ц соленоида 16. Охлаждение деформирующего ролика 22 на схеме не показано. Для нагрева и охлаждения детали ij используют газовую горелку 25 и спрейер 26. Установка работает следующим образом. С помощью гайки 23 затягивают пру жину 20 до получения расчетного усиЛИЯ Р рсжатия пружины, обеспечивающе го пластический отпечаток от деформи рующего ролика 22 на детали 4 при . Подводят, суппорт 17 так, чтобы деформирующий ролик 22 вошел с обрабатываемой деталью в контакт и образ вался зазор между.буртиком штанги 19 и серьгой 21. Включают вращение шпин деля с патроном 1 токарного станка со скоростью V и возвратно-поступательные перемещения корпуса 18. Д формирующий ролик 22 пластически деформирует при поверхностный сло детали Л с постоянным усилием. ЗажигаЮт газовую горелку 25, нагревающую поверхность детали по всей ширине. С повышением темпе| атуры поверхностног слоя детали нагревается выступ оправ ки 3 и от термопары 7 электрический сигнал через токосъемные кольца 9 и щетки 11 и 12, проводники 13 поступает на усилитесь Т электрических сигналов, переключатель 15 и далее по проводникам 13 попадает на соленоид .16. Магнитное поле соленоида 16 перемещает вниз сердечник 2Л с силой 1. уменьшает усилие прижатия де(Х рмирующего ролика 22 к обрабатываемой детали Ц. Рост температуры поверхностного слоя детали вызывает увеличение электрического сигнала термопары и магнитного поля.солеинода. С повышением величины магнитного поля соленоида возрастает сила Р, уменьшающая результирующую силу пр ижатия деформирующего ролика и детали k. При достижении по- . верхностным слоем температуры аустенизации. сила прижатия Р деформирующего ролика становится минимальной. Выключают газовую горелку 25 и включают подачу охлаждающей жидкости через спрейер 26« Одновременно с падением температуры поверхностного слоя детали k уменьшается величина- электрического сигнала термопары 7 и величина магнитного поля в соленоиде 16, что вызывает рост усилия деформации. При переключатель 15 изменяет направление магнитного поля соленоида и сердечник 2 с силой дперемещается вверх, увеличивая силу прижатия деформирующего ролика к обрабатываемой детали 4. Способ осуществляется следующим образом. Проводят термомеханическую обра-, ботку шайб, изготовленных из стали tOXHMA, наружным диаметром 0 мм, внутренним диаметрюм 16 мм и толщиной 5 мм. к вращающемуся на оправке токарного станка со скоростью 20 м/мин образцу подводят установленный в резцедержателе суппорта обкатывающий ролик. Нагрузку в контакте создают перемещая:в поперечном направлении суппорт и сжимая тарированную пружину с.усилием 120 кгс. .Включают инжекторные горелки и ведут нагрев наружного диаметра обрйзца с контролен температуры по гальванометру. Одновременно-с ростом температуры уменьшают силу прижатия деформирующего ролика пропорционально твердости обрабатываемого материала по следующей схеме: Температура, Усилие, кгс 5 Г 1 00-700 . 50 700-85030 При выключают инжекторные горелки и включают подачу.охлаждающе воды через спрейер, увеличивая при этом усилие прижатия ролика к образцу с 30 до 180 кгс. По сравнению с предлагаемым согласно известному способу на оправку токарного станка устанавливают об разец так, чтобы наружная поверхност образца имела радиальное биение 0,10°,2 мм, и ПРИВОДЯТ образец во вращение, создавая циклическую упругопластическую деформац|«о с частотой 200 мин. К образцу подводят ролик и создают в контакте усилие 50 кГс. Ве личину усилия выбирают так, чтобы он обеспечивала пластическую де |юрмацию поверхности образца при температуре аустенизации; величина пластической деформа14ии, т,е. уменьшение наружног диакютра образца, не дbflжнa превышать 0,2 мм, так как при большей сте пени деформации торцовые поверхности образца из плоских становятся кониче кими и требуют проведения дополнителЬноЙ механической обработки. Поэтому создание усилия Деформации в 120кг, как в предлагаемом способе, недопусти МО. Включают инжекторные горелки й поднимают температуру до 85(0, посг; ле чего выключают горелки и включают подачу охлаждающей жидкости через спрейер. Образцы, закаленные по известному и предложенному способам, и;меют по-, верхностную твердость 5б-:58 HRC. Структура образцов, обработанных по известному способу - игольчатый мартенсит, а образцов, обработанных по предлагаемому способу непрерывной термомеханйческой обработки - мелкодисперсный мартенсит. Сравнительные испытания на абразив ную износостойкость проводят на мш1Ине ХЧг-Б после двухкратного прохода образца по абразивноцу полотну 15 AM tO ВИ 1. Износ определяют на пяти об разцах по потере их веса. Относительная износостойкость оцениваемся из соотношения HO-HI На где И- - средкяя потеря веса образца в МГ, обработанного презло женным способом непрерывной термомеханической обработки; 1Ь - средняя потеря веса образца в МГ, обработанного известным способом термомеханической обработки. Сравнительные испытания на контактную прочность проводят на машине МИ1М. Предел контактной выносливости поверхности образцов определяют на базе 10 циклов нагружения. Критерием разрушения считается поверхностьюбразца, покрытая на 30-(0% ямками выкрашивакмя.Средняя потеря веса образцов в НГ, обработанных предложенным способом, составляет 1,6 мг, а обра- ботанных известнъм способом - 6 мг. Увеличение Относительной износостойкости образцов, о аботанных по предлагаег эму способу, составляет 21- §1 .,100% 25%. Предел контактной выносливости образцов, обработанных предложенным способом 190 кг/мм, а образцов, обработанних известным способом - 109 кгс/ /мм. Предел контактной усталости у образцов, обработанйых предложенным М.,оо. способом, возрос на 80. . . Предложенный способ непрерывной термомеханической обработки по сравнению с известным увеличивает абразивную износостойкость ,на 20-25% и контактную прочность-на 80. Использование предлс«енного способа термомеханической обработю4 позволяет повысить долговечность деталей машин, снизить аес деталей машин за счет уменьшения размеров. . Формула изобретения Способ непрерывной термомеханической обработки деталей машин, включающий аустенизацию, закалку, отпуск и пластическую деформацию, осуществляемую в течение всего процесса обработки,отличающий ся тем, что, с целью повышения контактной прочности и абразивной износостойкости, осуществляют пластическую деформацию поверхности с изменением усилия деформации прямо пропорциЬнально изменению tвepдocти обрабатываемого материала Источники информации, принятые во внимание при экспертизе 1.Новиков И.1. Теория термической обработки металлов. М., Метал1978, с, 353-358. лургия. 2.Авторское свидетельство СССР Н- , кл, С 2П 8/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ СТВОЛОВ ОРУЖИЯ (ВАРИАНТЫ) | 2010 |

|

RU2449851C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2270260C1 |

| Устройство для упрочняющей обработкиМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU846573A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320731C2 |

| Способ поверхностной термомеханической обработки цементованных изделий | 1980 |

|

SU954451A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ | 1971 |

|

SU307110A1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

Авторы

Даты

1983-01-07—Публикация

1981-01-27—Подача